改道尔型盐水澄清桶为一次盐水预处理器

杜旭华

(浙江镇洋发展股份有限公司,浙江 宁波 315204)

道尔型澄清桶具有桶身大、操作稳定性好、不易受各种因素变化的影响等优点,是浙江镇洋发展股份有限公司一次盐水精制的关键生产设备,其性能决定了一次精制盐水工序去除钙、镁及其他固体悬浮物的效果,直接关系到离子膜电解二次精制盐水的初始质量,影响着二次精制盐水稳定运行和生产成本等技术经济指标。

1 道尔型澄清桶的结构和工作原理[1]

道尔型澄清桶是利用重力沉降法的原理设计的一种分离设备,其主要由筒体、中心桶、溢流槽、泥耙和减速传动装置组成。

桶底有8°~9°的倾斜角,桶的中央是一个旋流式凝聚反应室的中心筒,混有凝聚剂的粗盐水从埋在液面以下0.5~0.7 m 处的S形入口管进入中心筒,作旋转运动以促进凝聚剂与悬浮颗粒的均匀混合。中心筒内穿过1根长轴,轴的上端与澄清桶上安装的传动装置相连,带动轴下端连接的泥耙。

泥耙每6~8 min转1圈,控制泥耙的尖端速度在0.15~0.6 m/s。

中心筒下部出口处有扩大口,以减慢盐水流速,避免破坏盐泥层。

粗盐水夹带絮凝的盐泥等杂质离开中心筒扩大口后,速度减慢,经过泥浆沉淀层并进一步滞留,渐渐沉到桶底,经缓缓转动的泥耙集中在排泥口,泥浆定时排出;清液则不断上升,经过泥浆层、混浊层、清液层从澄清桶上部边缘的溢流槽汇集后流出。

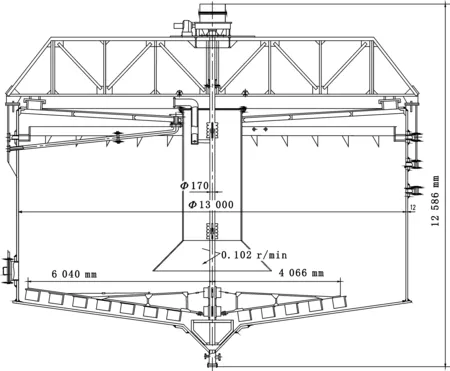

道尔澄清桶结构如图1所示。

2 原澄清桶的设计参数和结构特点[2]

2.1 结构简图和设计参数

澄清桶设备技术参数如下:工作压力为常压,设计压力为常压,工作温度为75 ℃,设计温度为90 ℃,物料名称为粗盐水,腐蚀裕度为2 mm,全容积为800 m3,搅拌器转速为0.102 r/min,电动机功率为5.5 kW,设备净重67.050 t。

2.2 结构特点

原澄清桶在实际生产运行中,表现出了工艺设计合理、生产能力大、操作稳定性强、澄清效果好的一面,但也在以下几个方面存在着一些问题。

图1 原澄清桶的结构简图

2.2.1 减速传动装置

原澄清桶的减速传动装置主要由电动机、行星摆线针轮减速机、蜗杆蜗轮减速机组成。电动机输出的动力经由卧式安装的行星摆线针轮减速机,通过联轴器传递给蜗杆蜗轮减速机,改变方向后传与耙轴。电动机转速为1 500 r/min,经行星摆线针轮减速机一级减速变为3.17 r/min,再由蜗杆和蜗轮二级减速后变为0.102 r/min。各部分的参数如下:

电动机:功率为5.5 kW,转速为1 500 r/min;实测运行电流为5.2 A。

行星摆线针轮减速机:型号为XWED5.5-106-1/473,减速比为473。

蜗杆:节圆直径为200 mm,齿顶圆直径为250 mm,长度为1 402 mm,头数为2,材料为45#钢。

蜗轮:节圆直径为1 550 mm,最大外圆直径为1 630 mm,轮缘宽度为198 mm,齿数为62,材料为ZG270-500。

整个减速传动装置既笨重又复杂,尤其是蜗轮蜗杆传动副尺寸大而应单独委托加工,并单独制造加工用刀具,所以加工周期长,加工精度不能保证,不仅造价高、传动效率低,而且蜗轮根切严重而影响使用寿命;蜗轮蜗杆传动副采用的开放式脂润滑容易受灰尘、天气影响而劣化。

2.2.2 耙轴

耙轴为实心轴,直径为170 mm,自上而下由长度为3 510 mm、3 510 mm、3 420 mm的3段实心轴组成,材料为45#钢锻件。3段长轴用两副夹壳式联轴器垂直联成一体,悬挂在顶端的双列向心球面滚子轴承(3 638#)和非标单列轴向推力球轴承(Ф 358 mm×164 mm)上,通过轴承座固定于澄清桶顶端的钢制桁架上。

整个传动轴质量约2 483 kg,其中夹壳式联轴器尺寸为Ф 380 mm×500 mm,材料ZG270-150,单个净重250 kg。

由上述可知,耙轴实心长轴质量大,加工难度大,安装复杂,造价高。

2.2.3 泥耙

由两个长6 040 mm的长耙和两个长4 066 mm的短耙相隔90°组成。4个耙间各用1根中间为螺旋扣的M 30拉杆互相牵联,长耙、短耙和拉杆三者形成不等边直角三角形桁架结构。

每个耙的下端与耙轴采用螺栓固定,每个耙的上端用1根中间为螺旋扣的M 30拉杆联接。长耙和短耙都是由1根底梁、1根顶梁及若干个垂向支承梁形成1个平面耙体桁架,均由20#槽钢焊接而成,底梁上焊有6个耙刀(短耙为4个),其由折弯钢板制成,与底梁成30°布置。

泥耙材质为Q-235A,耙体为垂直平面结构,影响耙体刚性能。

2.2.4 桶顶结构

桶顶由厚度为8 mm、材质为Q-235A的钢板制成,固定在槽钢支承架上,为边缘高、中心底的倒锥形结构,斜度为1∶20。

顶盖上的雨水由一根Ф 108 mm×4 mm的导流管穿过澄清桶内部引出桶外,这种结构顶盖易积水,造成腐蚀;导流管若被腐蚀,则雨水会夹带灰尘、铁锈等杂物进入澄清桶内。

2.2.5 桶内防腐

澄清桶内壁采用环氧玻璃鳞片防腐,桶内耙轴和泥耙采用环氧沥青漆两遍防腐。由于夹壳式联轴器的合拢处及其夹紧螺栓、拉杆螺纹部分、泥耙固定螺栓等部分,防腐质量不能保证,防腐效果差,尤其是上联轴器部分正好处在盐水气液相交界处,极易产生腐蚀损坏。

3 将澄清桶改作预处理器

针对前述不足之处,重新对传动装置、耙轴、泥耙和桶顶结构进行设计,并将其用于一次盐水工序九思膜过滤器前的预处理器,改进部分(如图2所示)。

图2 改进后的澄清桶结构简图

由图2可见:与改进前相比,改进后各设备具有的优势如下。

3.1 减速传动装置

改进后的减速传动装置主要由电动机、斜齿轮减速机、摆环减速机组合形成一体,均为竖向直接叠加安装。

总减速比值为8 281,电动机950 r/min经其组合体减速后,转速变为0.115 r/min。各部分的参数如下。

电动机:3.0 kW,950 r/min;实测运行电流为3.4 A。

摆环减速器是一种先进的传动机械,具有结构紧凑、体积小、质量轻、传动比大、承载能力强、过载性能好、效率高、运转平稳、易损件少、装拆与维修方便等优点。

与原减速装置相比,新减速装置全部由标准产品组成,传动效率高,无须单独委托加工,加工精度好,产品质量相对稳定可靠,噪声小。

3.2 耙轴

改进后的耙轴采用钢管制作[3],按截面模数至少等量和摆环减速机输出轴匹配等原则,确定采用Ф 325 mm×12 mm的20#无缝钢管,其截面模数为原实心耙轴的2倍。耙轴采用法兰式联轴器与摆环减速机悬挂联接。原耙轴提升装置结构复杂且在实际使用中从未用过,故改进设计时取消了。

3.3 泥耙

改进后的泥耙仅保留了2个长耙,靠对称布置自平衡[4],长耙桁架主要由材质为20#钢的无缝钢管焊接构成,桁架沿长度方向横截面为渐缩式等强度设计,呈倒T字形刚性稳定悬挂结构(见图2),每个桁架面用同规格无缝钢管加固。桁架下沿与槽底部平行,并焊接有耙刀,固定更加可靠。桁架下端与耙轴采用螺栓固定,上端用铰链螺杆与耙轴联接,用以安装时调节用。每个耙上安装有10把耙刀,其由折弯钢板制成,与底梁成30°布置。耙刀材质为Q-235A。

3.4 桶顶结构

桶顶由边缘高、中间低的倒锥形结构改为中间高、周边低的正锥形结构,同时取消了原顶盖上的雨水导流管。改进后的顶盖结构不易积水,能减轻腐蚀。

4 设计改进后的运行效果及经济效益

(1)运行更加平稳可靠。

新减速装置与原减速装置相比,承载力更大,运行平稳,噪声小,没有出现原减速装置每年需要检修调整的情形;耙轴用无缝钢管替代实心轴后,改变了原耙轴三段式结构,对中性能和刚性更好,耐腐蚀性能大幅度提升,没有出现腐蚀,联轴器螺栓未松动;泥耙桁架改用无缝钢管组成并等强度截面设计后,不仅提高了桁架的刚度和稳定性,提高了耐腐蚀性能,同时也提高了耙刀安装的可靠度,从而减少了耙刀脱落的可能性。

改造后的澄清桶于2006年投运后,运转一直非常平稳,排泥效果良好,运行电流没有出现波动。2018年大修时,才进行第一次例行性检修,与原澄清桶每年要检修一次形成了鲜明的对比。

(2) 传动效率高。

摆环减速机替代蜗杆蜗轮减速机构后,传动效率大幅度提升,运行电流由原先的5.2 A降为3.4 A,可节电超过5 500 kW·h/a。

(3) 设备建造费用低。

由于减速装置全部采用标准减速机组成,摒弃了大型非标蜗杆蜗轮减速机构,加工周期和制造费用也大为降低;耙轴和泥耙改进后,质量也大幅减小,材料更加易于采购,加工费用也大为降低,如耙轴质量就由原来的2 483 kg降为678 kg。因此,改进结构后的澄清桶实际建造费用与原澄清桶相比降低了40万元。