双切槽方形棱柱试样的岩石剪切强度测试新方法

龚 洁, 朱哲明, 张 茹, 任 利, 刘 洋

(四川大学a.建筑与环境学院;b.深地科学与工程教育部重点实验室,成都610065)

0 引 言

隧道工程、边坡工程等岩土工程实践中,剪切破坏是引起岩土工程局部或整体失稳的关键破坏因素[1];在非常规石油天然气开采领域,岩石剪切裂缝扩展是储层体积改造的重要形式之一[2-3],也是井壁坍塌灾害的主要原因[4]。目前岩石抗剪强度的测试方法可分为室内试验和现场试验[5-7],其中室内岩石剪切强度测试方法主要分为三轴压缩实验和直接剪切实验。三轴实验能够测得剪切强度的先决条件是岩石宏观破断确实系岩石剪切破坏造成,否则,尽管仍可计算剪切强度参数但却是“名义”结果,非真实值。事实上,很多各向异性的岩石在低围压下主要发生张拉破坏,计算的剪切强度参数缺乏科学性。因此,三轴压缩实验测试是否能够用于测试岩石剪切强度参数主要依赖于岩石的真实破坏机理。

相比岩石三轴压缩实验,直接剪切试验被认为是测试岩石剪切强度最重要、最有效的方法。从测试原理角度看,直接剪切试验主要分单面直接剪切试验和双面直接剪切试验。单面直接剪切试验又可分为有法向正应力的单面直接剪切试验[8-9]和悬臂梁单面直接剪切试验[10];前者利用带法向正应力的单面直接剪切方法为了平衡沿剪切方向压力导致的弯矩,法向压力必不可少,因此往往需要可实现双向加载的岩石直接剪切实验机。悬臂梁单面直接剪切试验中,由于没有侧向约束来平衡剪切方向压力导致的弯曲,试样上表面将出现弯曲拉应力,极易出现拉破坏,测试岩石剪切强度参数时需更加谨慎。

双面直接剪切试验主要分为四点剪切试验[11]和对称双面直接剪切试验[12-13]。四点剪切试验由于结构和载荷的对称性,试样将沿两个潜在剪切面发生剪切破坏,可测试岩石真正意义下的剪切强度;却又难以像有法向压应力的单面直接剪切试验那样开展压剪载荷作用下的岩石剪切强度测试。对称双面直接剪切试验可形成两个剪切面,相比单面直接剪切试验认为垂直于剪切面的正应力分布足够均匀,且当不施加该侧向压应力时,该方法可完成岩石黏聚力的测试。

综上所述,应用现有方法展开岩石直接剪切破断试验还存在如下几个问题:①传统三轴压缩实验能否测试得到岩石剪切强度依赖于岩石在三轴压缩下的真实内在破坏机理,该方法难以作为测试岩石剪切强度的普适测试技术;②现有单面直接剪切试验往往需要特殊的岩石直接剪切实验机,增加了实验成本;③四点剪切试验不能开展压剪试验,因此无法测试岩石名义内摩擦角;④对称双剪切面直接剪切试验需在压力机上增加横向作动器用以施加法向正应力,即需要对设备本身及运行控制程序进行大规模改动,费用高昂。

本文提出一种可利用常规三轴压缩设备的岩石直接剪切强度测试技术,并设计了相应的测试配件,从而能够利用岩石常规三轴力学试验机开展岩石剪切强度和剪切行为测试,绘制切应力-剪切位移曲线,提升了岩石三轴实验机附加值,为岩石剪切测试技术增加了一种新方法。

1 岩石剪切强度测试实验设计

1.1 试验仪器

提出的测试岩石剪切强度参数与剪切破坏行为方法,主要依托实验室现有MTS 815 Flex Test GT岩石力学试验系统(见图1)等岩石三轴试验机开展。现有三轴压力机一般通过三轴腔中的硅油给试样施加围压,通过试样上下的支承压头施加轴向压缩荷载。具体地,利用三轴压力机的围压加载来提供试样表面压应力、轴向加载提供剪切力,为岩石试样在三轴试验机中实现剪切强度测试提供加载环境。

图1 MTS 815岩石力学试验系统

1.2 试样构型设计

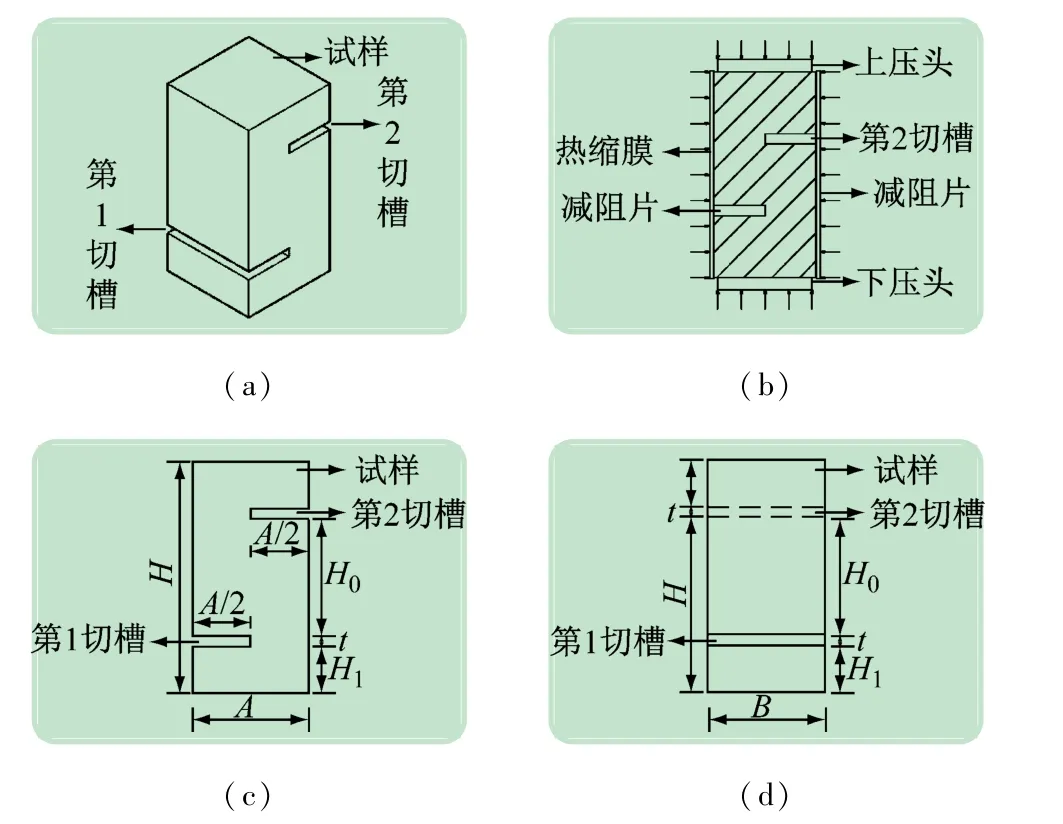

试样构型设计为双切槽方形棱柱试样,如图2 所示。试样底面为方形,底面边长分别为A、B,且A≥B;基于各向力的均衡性及试样使用广泛性考虑,建议优选底面为正方形的试样,即边长A,且25 mm≤A≤50 mm;试样高度H,且H≥A,25 mm≤H≤200 mm。

图2 岩石直剪试验试样构型设计

试样左下侧设置第1 切槽,右上侧设置第2 切槽,两者从边侧沿水平方向向内部延伸,走向与试样的顶面平行,切槽长度与其所在长方体的边侧长度B 相同,即切槽长度必须贯穿试样。第1 切槽与第2 切槽以试样中心为中心呈中心对称分布,如图2 所示。切槽宽度即切槽边侧沿水平方向向内部延伸的距离不长于底面边长的一半,优选为A/2;切槽厚度t的取值范围为t <0.04A,优选t =1 ~2 mm;第1 切槽距离地面、第2 切槽距试样上表面的垂直距离均为H1,且0.25H≤H1≤0.4H,便于提高应力均衡性。

为使试样受到的剪力均匀,设计的两条切槽形状大小相同,其作用是把机器上方施加的轴力转化为对试样的剪力,切槽形状建议为长方形,便于计算剪力。上述试样构型设计是为了试样在常规三轴试验机中成功开展岩石的直剪试验,同时改善了传统直剪试验中法向受力不均匀的现象。

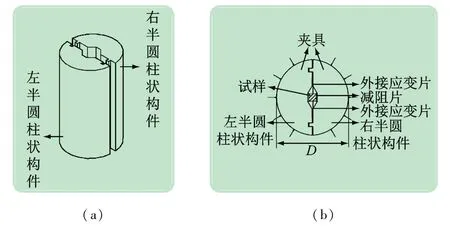

1.3 配套夹具设计

为配合双切槽方形棱柱试样,实现将三轴室内硅油施加在试样上的围压转化为法向正应力,亦设计了配套夹具(见图3),该夹具由可拆卸的左、右半圆柱状构件两部分组成。左半圆柱状构件的侧平面设有凹槽,右半圆柱状构件的侧平面设有与凹槽相匹配的凸起,通过凹槽、凸起将左、右半圆柱状构件咬合在一起。

图3 岩石直剪试验夹具示意图

左、右半圆柱状构件之间设有用于放置试样的容置腔,贯通于夹具主体底面和顶面。为了提高试样受力均匀性,设计容置腔横截面为正六边形,内部六棱柱空间的左右两个面可与试样相对的两个侧面紧密贴合。在三轴试验机施加围压时,可以通过该紧密贴合的两个面对试样施加均匀的轴力,容置腔其余4 个面与试样侧面之间的间隙,可用于放置应变片以测量试样在加载过程中的位移变化情况。

除容置腔部分,夹具左、右半圆柱状构件之间预留间距0.5 ~2 mm。因为在三轴试验机施加围压时,左右半圆柱状构件因受到围压向中间靠拢,设置一定的间隙是为了避免围压作用过程中,左右半圆柱状构件接触导致试样受到的压力偏小,引起实验误差。

从夹具使用寿命、承载压力和将压力均匀施加在试样上等角度考虑,选取刚性钢制材料加工夹具,通体采用高强度实心钢材。实际加工时,夹具圆柱高度应该略低于试样高度1 ~2 mm。

此外,夹具还包括两块长方形的减阻片(见图4(b)),分别置于试样与左右半圆柱状构件之间,其厚度不应过厚,大小应略大于试样,以减少施加围压过程中试样带来的摩擦力。兼顾使用效果和成本,选用聚四氟乙烯来制作减阻片。

1.4 试验压头设计

为了克服受剪面应力分布不均的缺点,岩石剪切试验中设计了如图4 所示的压头单元,其结构包括上、下压头和圆柱夹具。3 个部件的半径一致,大小无严格要求,只需控制夹具外径与三轴压缩室相适配,可顺利装入三轴压缩室中即可。结合实验室设备具体情况,设计压头单元半径为120 mm。上、下压头均为扁平圆柱状构件,为减小自重对岩石试样的影响,上压头设计高度为20 mm;下压头高度不应小于上压头的高度,优选上、下压头高度相同。此外,在试样夹具端部非试样所在位置与上下压头之间设置有薄钢片,用于在具体试验过程中防止围压油浸入并支撑热缩膜。

图4 试验试样及夹具示意图

1.5 岩石剪切强度的计算

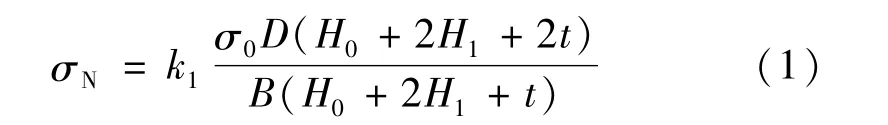

要实现摩尔库伦准则中黏聚力与内摩擦角的计算,必须开展多个法向正压力下的岩石直剪实验。考虑剪切面法向压缩方向围压的合力,则法向正应力为

式中:D为图3 所示夹具的外缘直径;t为切槽厚度;参数B、H0和H1如图2 所示;k1为法向正应力均匀性修正系数。

在某一级法向正压力下,根据传感器测得的峰值轴向力Pcr,即可计算得到当前正压力下的岩石剪切强度

式中:k2为剪切面切应力均匀性修正系数。为了提高结果准确度,可多次测量求平均值。

2 双切槽方形棱柱试样数值模拟分析

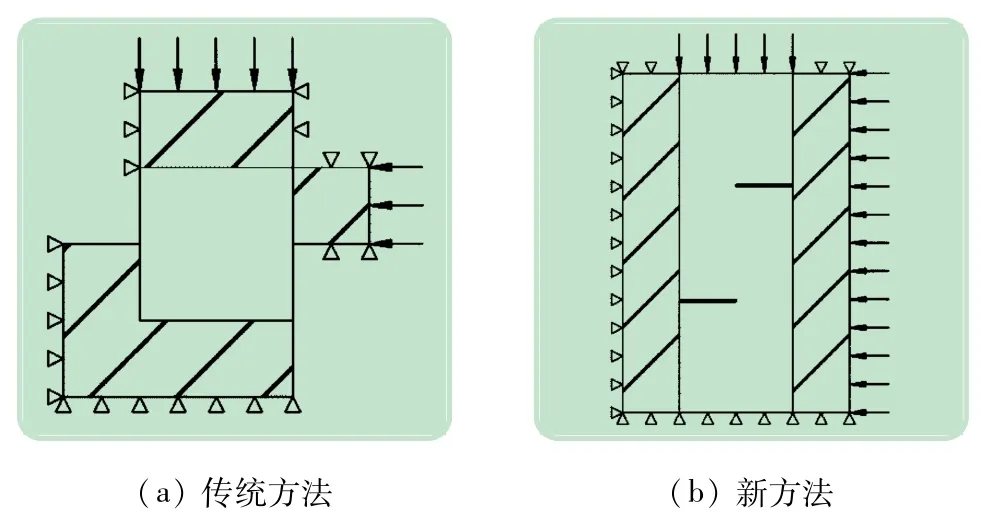

为了验证提出的基于双切槽方形棱柱试样的岩石剪切强度测试新方法的可靠性与有效性,本文使用有限元数值模拟软件ABAQUS 进行了传统岩石直剪试验(以下简称传统方法)与双切槽方形棱柱直剪试验(以下简称新方法)的数值模拟[14]对比分析。

传统方法采用的试样尺寸为50 mm ×50 mm;新方法试样尺寸为A =B =50 mm,H =150 mm,其中t =1 mm,H1=49 mm,H0=50 mm。传统方法开展岩石直剪实验时,剪切盒的下部保持不动,上部压头施加法向正压力,右侧压头施加剪切力;因此,在数值模型中,下部剪切盒约束左侧支座水平和竖向位移(ux=uy=0),上侧压头约束水平位移(ux=0),右侧压头约束竖向位移(uy=0)。同理,考虑新方法的测试原理,边界条件为:约束左侧支座水平和竖向位移(ux=uy=0),约束右侧支座竖向位移(uy=0),约束试样底部竖向位移(uy=0)。具体边界条件如图5 示。

图5 数值模拟的边界条件施加

数值计算中,简化岩石和压头均为各向同性线弹性材料[15-16],其中,岩石试样弹性模量为9 GPa,泊松比为0.25;压头的弹性模量为25 TPa,泊松比为0.25。压头与试样之间考虑库伦接触模型,考虑到减阻片的应用,压头与试样间的摩擦假设为0。除接触单元外,其他均为八节点四边形平面应变单元(CPE8),传统方法的总单元数目为7 702 个,新方法的模型单元数为17 275 个。图6 给出了两种方法试样计算模型的有限元网格划分情况。

图6 试样计算模型的网格划分

数值模拟中,通过施加不同载荷进行加载模拟,共模拟了3 组加载条件:①潜在剪切面上的法向正应力σn=10 MPa,切应力τ =5 MPa;②潜在剪切面上的法向正应力σn=20 MPa,切应力τ =10 MPa;③潜在剪切面上的法向正应力σn=30 MPa,切应力τ =15 MPa。基于计算结果,提取获得了潜在剪切面上的实际法向正应力和切应力的数值,并进行了传统方法和新方法的对比,具体结果如图7 所示。

由图7 可以看出,同一应力条件下,传统方法模型与新方法模型预测结果吻合很好,较好的一致性表明本文提出的双切槽方形棱柱试样模型同样能满足岩石直剪测试的要求。另一方面,岩石的直接剪切测试在剪切面的两端由于加载压头等导致的应力集中,无论是正向应力还是切应力均要远远高于中间大部分区域的数值。因此,根据测试结果进行摩尔库伦强度参数计算时,应选用中间比较均匀的部分;且注意到3 种模拟工况下的潜在剪切面上正应力和切应力数值,两种方法均比实际模拟施加的应力值低,故在实际计算中还应该考虑由于两端应力集中导致中间部分载荷的折减(可利用式(1)、(2)中的修正系数予以实现,其中:k1可近似取0.85,k2可近似取0.90)。相比而言,新方法比传统方法更接近实际施加的数值。

图7 潜在剪切面应力分布图

此外,由于新方法依托普通压力机,相比传统测试方法,还可借助三轴压裂的温度控制模块,实现高温下的岩石直接剪切测试,也可拓展到岩石剪切流变行为测试、加载式CT扫描等创新实验测试。

3 结 论

本文提出了一套岩石剪切强度测试新方法,通过设计新的试样构型,辅以配套配件(配套的夹具和压头等),为岩石剪切加载及剪切强度的测试提供了一种新选择。主要特点及优势如下:

(1)提升了岩石三轴压缩设备的附加值,为岩石剪切测试技术增加了一种新的普适测试技术。

(2)数值验证结果表明,提出的双切槽方形棱柱试样模型同样能满足岩石直剪测试的要求,岩石剪切面上的正压力与切应力分布规律与传统方法一致。

(3)利用岩石直接剪切测试结果进行摩尔库伦强度参数的计算时,应当选用试样中间正应力与切应力分布比较均匀的部分。

(4)剪切强度计算中必须考虑由于两端应力集中导致中间部分载荷的折减,可利用修正系数予以修正。

(5)结合加载式CT 扫描、声发射测试等新型测量手段,可进一步探索岩石剪切破断过程中微观裂纹的产生、发展和贯通过程,实现多元化量测目标。