暴露温度对5083铝合金搅拌摩擦焊接头力学性能的影响

王立伟, 胡虎安, 梁志敏, 汪殿龙(河北科技大学 材料科学与工程学院, 河北 石家庄 050018)

5×××系铝合金为Al-Mg系合金,Mg原子对其有固溶强化作用,可以进行加工硬化, 但不能够通过热处理进行强化[1-3].5×××系铝合金因为具有密度小、抗拉强度高、焊接性及耐蚀性好等优点,在交通运输、建筑桥梁、船舶等工业制造领域被大量应用[4-5].1991年,一种新型的焊接技术----搅拌摩擦焊(friction stir welding, FSW)----被英国焊接研究所提出,这项技术在焊接铝、镁等轻金属时有很好的效果,具有高效、节能、环保等优点[6-7].随着铝合金在工业上的大量应用,不可避免地会遇到许多极端环境,有些结构件会在较高温环境下工作,尤其是船舶中的结构件.船舶在行驶时,太阳直射外部结构件会达到60~70 ℃的温度,内部某些结构件在工作时也会受到内燃机或其他热源影响达到较高温度.但到目前为止,国内外学者对铝合金焊接接头的性能研究,主要进行了常温(25 ℃)条件下的抗拉试验、疲劳试验和低温冲击韧性试验[8-9],对于较高温度暴露对5083铝合金搅拌摩擦焊接头组织和力学性能影响的研究较少.

本试验对5083铝合金搅拌摩擦焊接头进行了不同温度下的热暴露处理,参考实际情况设定试验温度为70和170 ℃,并在试验完成后观察焊接接头的显微组织和测试接头力学性能,对比不同暴露温度对显微组织和力学性能的影响,分析其原因,为5×××系铝合金应用领域的生产制造提供参考.

1 材料及方法

1.1 材料

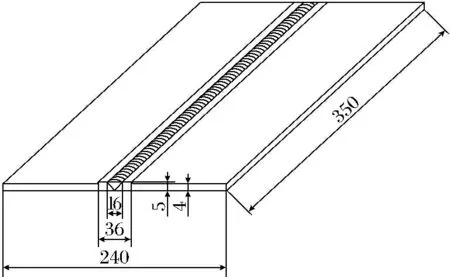

试验采用有凸台的5083铝合金,成分如表1所示.5083铝合金搅拌摩擦焊试板如图1所示,试板的凸台厚度为5 mm,其他地方厚度为4 mm,整板尺寸为350 mm×120 mm.焊接速度为300 mm·min-1,搅拌头转速为800 r·min-1,其中主轴倾角2.5°,搅拌头轴肩直径为18 mm,搅拌针长4.6 mm、直径为7 mm.

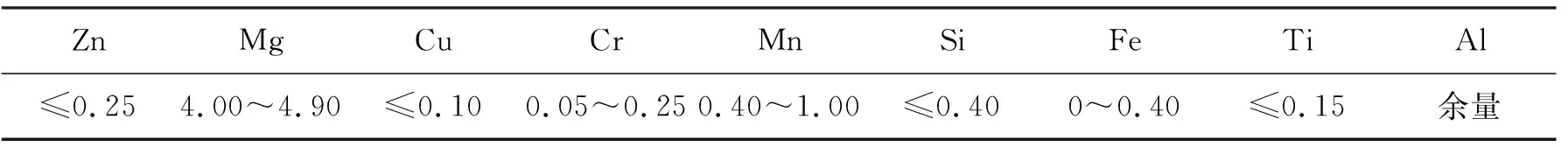

表1 5083铝合金各成分质量分数Table 1 Mass fraction of 5083 aluminum alloy %

图1 5083铝合金搅拌摩擦焊试板(单位: mm)Fig.1 5083 aluminum alloy friction stir welding test plate(unit: mm)

1.2 方法

试验进行了3组试板焊接,焊接完成后,分别对每块试板取1个金相试样,1个硬度试样,2个拉伸试样,并将取下的试样在70和170 ℃下进行暴露处理,处理时长为25、70和100 h.试验方案为1块试板试样作为对照试验在常温下放置,将另外2块试板试样均放入恒温箱(泓进科技公司生产,HY-RH30-500的箱式精密恒温箱),分别将温度设置为70和170 ℃,待温度分别升至70和170 ℃时开始恒温计时,分别保温25、70和100 h后取出试样.对暴露处理完成的试样进行显微组织和力学性能测试.采用德国LEICA公司生产的DMi8显微镜观察金相组织,德国LEICA公司生产的EZ4体式显微镜观察焊缝形貌,德国蔡司公司生产的SIBMA300扫描电镜观察断口形貌.采用美国Wilsort公司生产的THV-1MD自动转塔数显硬度计测量接头的显微硬度, 硬度值使用维氏硬度表示, 载荷力为0.5 kg, 加载时间为10 s; 拉伸试验采用Zwick生产的Z100E型电子式拉力试验机, 加载速率2 mm·min-1.

2 结果及讨论

2.1 金相分析

试样经搅拌摩擦焊后接头各区域的显微组织如图2所示.图2a为母材区的显微组织,有明显的轧制特征,可以看出晶粒较粗大,呈板条状分布,部分晶粒破碎,平均晶粒度为6.1 μm.热影响区是焊缝和母材之间的过渡,如图2b所示,由于只受热循环的作用,显微组织长大,引起晶粒粗化.但没有出现熔化焊工艺中的晶粒严重长大的过热区,平均晶粒度为5.3 μm.图2c和图2d为热机影响区,图2c为后退侧(RS)热机影响区,图2d为前进侧(AS)热机影响区.此区域在搅拌头边缘,随着搅拌头高速旋转,组织既受到机械搅拌作用又受到焊接热循环的热影响,在热循环的作用下发生动态回复和再结晶,最终呈现出细小的等轴晶.同时在接近焊核区的小部分区域受到强大的机械力,迫使晶粒发生局部的破碎和粘附长大,组织发生变形而呈现被拉长的形状.焊核区从底部到顶部的显微组织分别如图2e、图2f和图2g所示.焊核区的组织与其他各个区域都不同,由于在搅拌头的搅拌作用下经历机械搅拌而产生了剧烈塑性变形和高温,达到再结晶的条件,从而发生了动态再结晶,使母材原来粗大的组织转变成细小的等轴晶组织[10].焊核区的晶粒在不同部位大小也不相同,可以发现,从焊缝底部到焊缝顶部,晶粒度逐渐增大.根部晶粒最小,平均晶粒度为2.8 μm,中间部位平均晶粒度为3.5 μm,靠近轴肩部位平均晶粒度为4.7 μm.靠近轴肩部位,由于轴肩的下压加上搅拌针的搅拌而产生了更大的热量,使得该区域温度高于根部,晶粒度较根部大,而焊核区的晶粒来不及长大就被搅拌针强烈的机械力撕碎,使原来粗大的组织转变成细小的等轴晶组织,并且越靠近根部搅拌作用越大,热循环作用越小,导致晶粒度越来越小.

(a) 母材(b) 热影响区(c) RS侧热机影响区(d) AS侧热机影响区(e) 焊核底部(f) 焊核中部(g) 焊核顶部(h) 焊缝宏观图

2.2 焊接头硬度分析

根据《焊接接头硬度试验方法》(GB/T 2654—2008)对试样进行硬度试验.所得接头的维氏硬度分布如图3所示,在常温下暴露的焊缝硬度值分布整体呈W状,在母材区域的硬度值基本稳定在100左右,且硬度值变化波动很小,从焊缝中心到母材,硬度值变化规律为先减小后增大,沿焊缝中心左右对称.从图3中可以看出无论哪种试验条件都是母材硬度值最高;热影响区和母材硬度差值在不同暴露温度和时间下有差别;硬度最低点始终在热影响区和热机影响区过渡区域;随着距焊缝中心距离的增大,热影响区的温度逐渐下降,对强化相的影响下降,所以硬度值逐渐增大.焊核区(NZ)在焊接过程中受到强烈的热机械搅拌作用而产生了大量的机械热,这些热量足以使组织发生动态回复和再结晶,使得焊核晶粒细化明显,细晶强化的作用导致该区域硬度高于接头其他区域.硬度最低值出现在HAZ和TMAZ过渡处,由于热循环作用,使弥散分布的细小的强化相发生聚集,从而使得部分强化相发生粗化,显微硬度明显降低.从热影响区到母材,由于到焊缝的距离增加,受热循环影响逐渐减小,所以硬度值逐渐增大,直至接近母材.对比图3a、图3b和图3c发现,70 ℃下分别暴露25、70、100 h后硬度值基本相同,但与常温下焊接接头的硬度值相比,焊核区的硬度值略有提高,70 ℃下母材的硬度值与常温状态的基本相同,可看出常温和70 ℃下暴露时间延长对显微硬度影响不大.在170 ℃下暴露时长25 h时,母材硬度值约为92,热机影响区硬度值约为80,焊核区最高硬度值约为95;暴露时长70 h时, 母材硬度值约为86,热机影响区硬度值约为75,焊核区最高硬度值约为87;暴露时长100 h时,母材硬度值约为81,热机影响区硬度值约为73,焊核区最高硬度值约为78;对比发现由于随着暴露时间的延长,强化相发生聚集和粗化,母材和接头的显微硬度值均出现大幅降低,与常温下相比,焊核区硬度值增大,但母材硬度值出现大幅降低,母材的硬度值下降了19.

(a) 暴露25h硬度分布(b) 暴露70h硬度分布(c) 暴露100h硬度分布图3 5083铝合金搅拌摩擦焊接头维氏硬度分布曲线Fig.3 Micro-hardness distribution of 5083 aluminum alloy joint by friction stir welding

2.3 拉伸试验分析

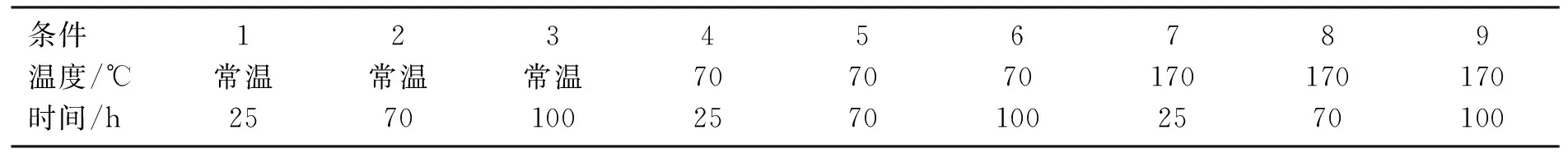

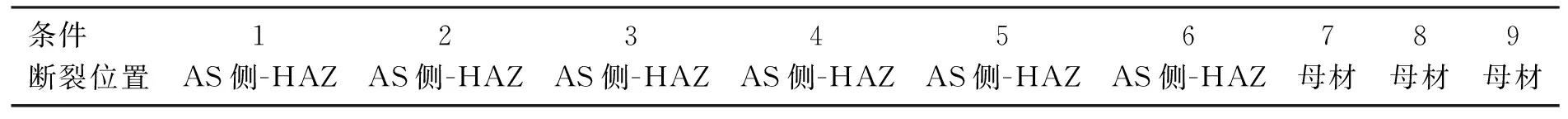

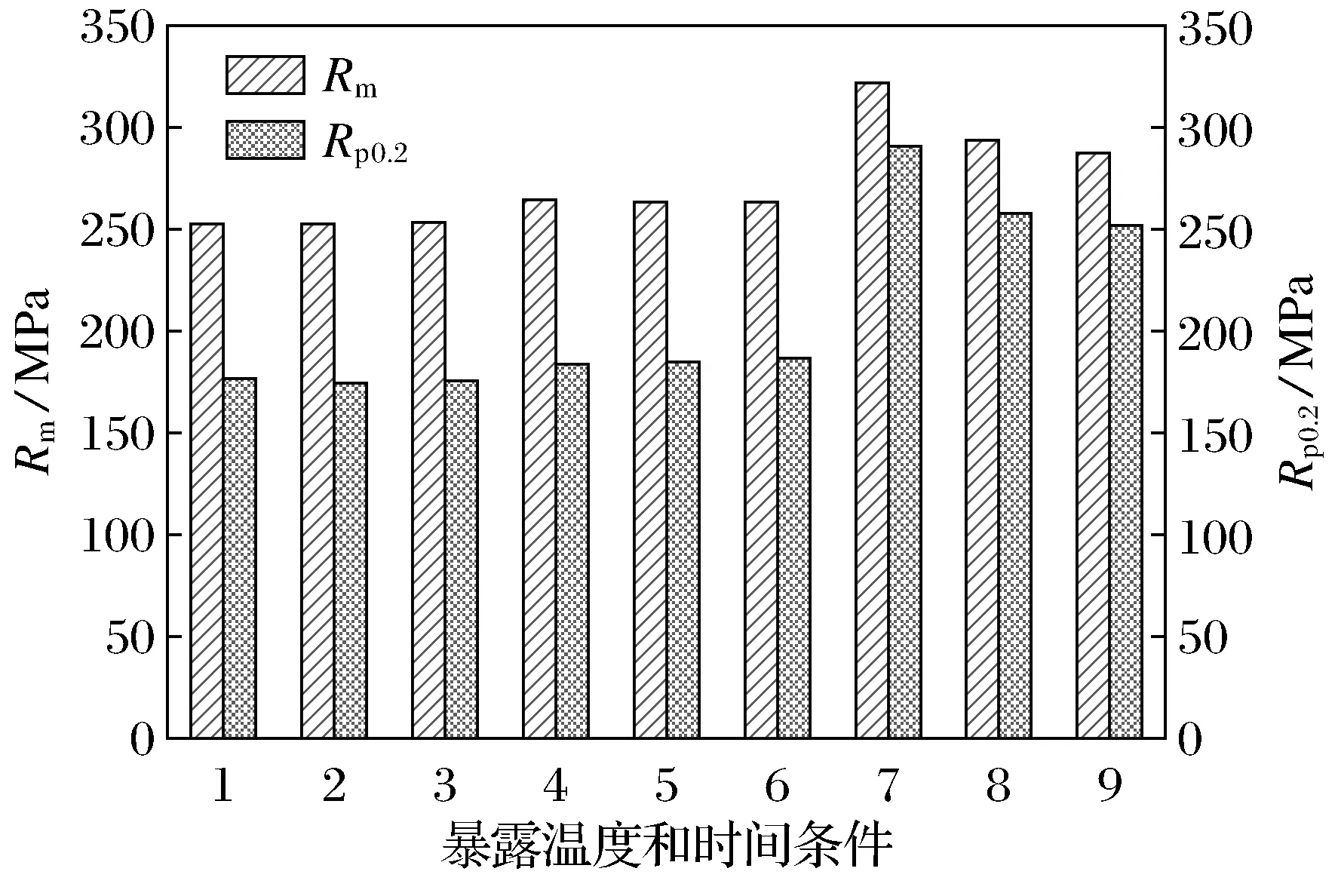

根据拉伸标准《焊接接头拉伸试验方法》(GB/T 2651—2008)将焊接试板加工成标准的拉伸试样,在室温下分别对常温、70和170 ℃下暴露25和70 h试样进行拉伸试验.不同条件下的暴露温度和时间如表2所示,不同暴露温度与时间条件下的断裂位置如表3所示,从表3中可以看到,常温及在70 ℃暴露处理的拉伸试样断裂位置均在AS侧热影响区,而在170 ℃暴露处理的拉伸试样断裂位置均在母材处.拉伸试验结果如图4和图5所示,从图中可以看出,在70 ℃暴露的试样, 随着暴露时间的延长各项性能有小幅度提升,各力学性能指标均高于常温试样,但常温和70 ℃暴露下力学性能变化仍很小. 在170 ℃暴露的试样力学性能进一步提升, 抗拉强度和屈服强度值大幅提高, 从图中可以看到, 在170 ℃、25 h暴露的试样力学性能最好, 抗拉强度达到322 MPa, 屈服强度达到 291 MPa. 但随着在170 ℃环境下暴露时间的延长, 力学性能会逐渐下降.同时与常温暴露的试样相比, 70和170 ℃暴露处理的试样的延伸率和断面收缩率均有所提高.

表2 暴露温度和时间条件Table 2 Different conditions of exposure temperature and time

表3 不同暴露温度与时间条件下的断裂位置Table 3 Breaking position under different exposure temperature and time conditions

图4 不同暴露温度和时间条件下试样的抗拉强度Rm和屈服强度Rp0.2Fig.4 Tensile strength (Rm) and yield strength (Rp0.2) of the specimen under different exposure temperature and time conditions

图5 不同暴露温度和时间条件下试样的延伸率δ和断面收缩率ψFig.5 Elongation (δ) and reduction of section (ψ) under different exposure temperature and time conditions

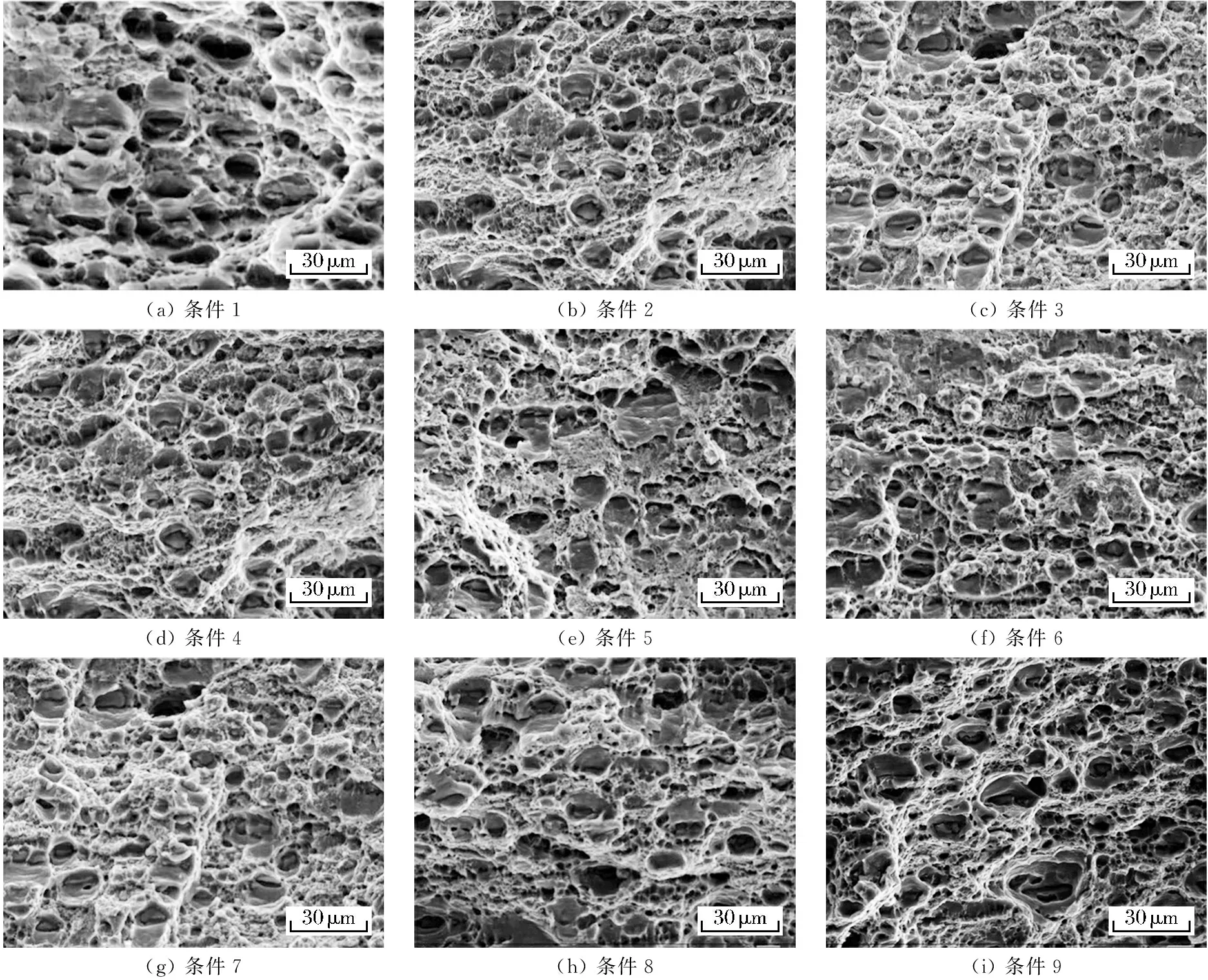

图6为拉伸试样断口SEM图. 不同温度和时间条件下试样的断口扫描结果如图6a~图6i所示, 从图中可以看到,试样拉伸断口表面出现了很多大小、深浅不一的韧窝, 可以看出有些韧窝中分布有第二相粒子, 也有第二相粒子被带出的异形空洞, 显示出接头具有较好的塑性, 由此判断为韧性断裂. 这是因为在拉伸过程中, 材料内部受到拉伸力后分离形成较小的空洞, 这些空洞在滑移的作用下逐渐长大, 并且一些空洞会和其他空洞连接在一起, 形成了韧窝断口[11]. 随着温度的升高,拉伸试样断口处韧窝逐渐变小增多, 韧性变好.

(a) 条件1(b) 条件2(c) 条件3(d) 条件4(e) 条件5(f) 条件6(g) 条件7(h) 条件8(i) 条件9图6 不同暴露温度和时间条件下拉伸试样断口SEM图Fig.6 Fracture SEM image of tensile specimen under different exposure temperature and time conditions

3 结 论

1) 整体来看,试样在常温和70 ℃暴露显微硬度变化不大.170 ℃下随着暴露时间的延长,母材和接头的显微硬度值均出现大幅降低,100 h时焊核区最高硬度值为78,与常温下暴露相比,焊核区硬度值有所增大;100 h母材最高硬度为81,与常温相比下降了19.

2) 常温和70 ℃暴露下试样抗拉强度和屈服强度变化很小,170 ℃暴露的试样抗拉和屈服强度明显提高,在170 ℃,25 h暴露的试样力学性能最好,抗拉强度达到322 MPa,屈服强度达到291 MPa.但随着170 ℃下使用时间的延长,接头母材力学性能逐渐下降.与常温暴露试样相比,70和170 ℃暴露处理的试样的延伸率和断面收缩率均有所提高.

3) 断口扫描结果显示,断口表面形成了很多深浅形状不一的韧窝,接头具有较好的塑性,为韧性断裂.常温和70 ℃下断裂位置为AS侧熔合线处,170 ℃下断裂位置为母材.