超大跨度悬索桥主梁架设顺序研究

张海顺

(1.中国铁建大桥工程局集团有限公司 天津 300300;2.天津大学 天津 300072)

1 引言

在各种桥梁体系中,悬索桥以其征服大跨径的能力和优美的外形而著称[1-2]。目前世界上已建成的最大跨度悬索桥是日本明石海峡大桥(1 991 m),超1 500 m级的悬索桥还包括武汉杨泗港长江公路大桥(1 700 m)、浙江舟山西堠门大桥(1 650 m)、丹麦大巴尔特大桥(1 624 m)、土耳其奥斯曼一世大桥(1 550 m)、韩国李舜臣大桥(1 545 m)[3-6]等,国内在建的有虎门坭州水道桥(1 688 m)、深中通道伶仃洋大桥(1 666 m)、南京仙新路过江通道(1 760 m)等。

超大跨度悬索桥加劲梁的传统架设方法按其推进方式主要有两种:一是从跨中节段开始向两侧桥塔推进,加劲梁在桥塔附近合龙;二是从桥塔节段开始向跨中方向推进,加劲梁在跨中合龙[7-10]。加劲梁的吊装顺序,必须根据结构的构造特性、施工安全性、施工单位技术实力、人员及设备的配置、现场划分、构件的运输和气象等各方面综合判断后来决定[11-12]。本文以某1 700 m跨度的悬索桥为例,进行不同架设顺序的分析。

2 工程概况

该主跨1 700 m悬索桥,主跨矢跨比为1/9。主桥总体布置如图1所示(主缆节点编号在上,加劲梁梁段编号在下)。主缆采用PPWS法架设,主缆横向布置两根,间距为28.0 m,吊索纵向标准间距为18 m,每个吊点均设置2根吊索。吊索与索夹为骑跨式连接,与加劲钢桁梁为销接式连接。全桥加劲钢桁梁采用板桁组合结构的钢结构加劲梁,加劲梁截面见图2。共分为JJL1~JJL4四种类型,共49个梁段。主桁架为华伦式桁架结构,主桁架的桁高为10 m,两片主桁中心间距为28 m,标准节间长为9 m。

图1 主桥总体布置(单位:m)

图2 板桁组合结构钢桁梁断面(单位:cm)

3 钢桁梁架设方案及模型构建

(1)两种不同架设方案

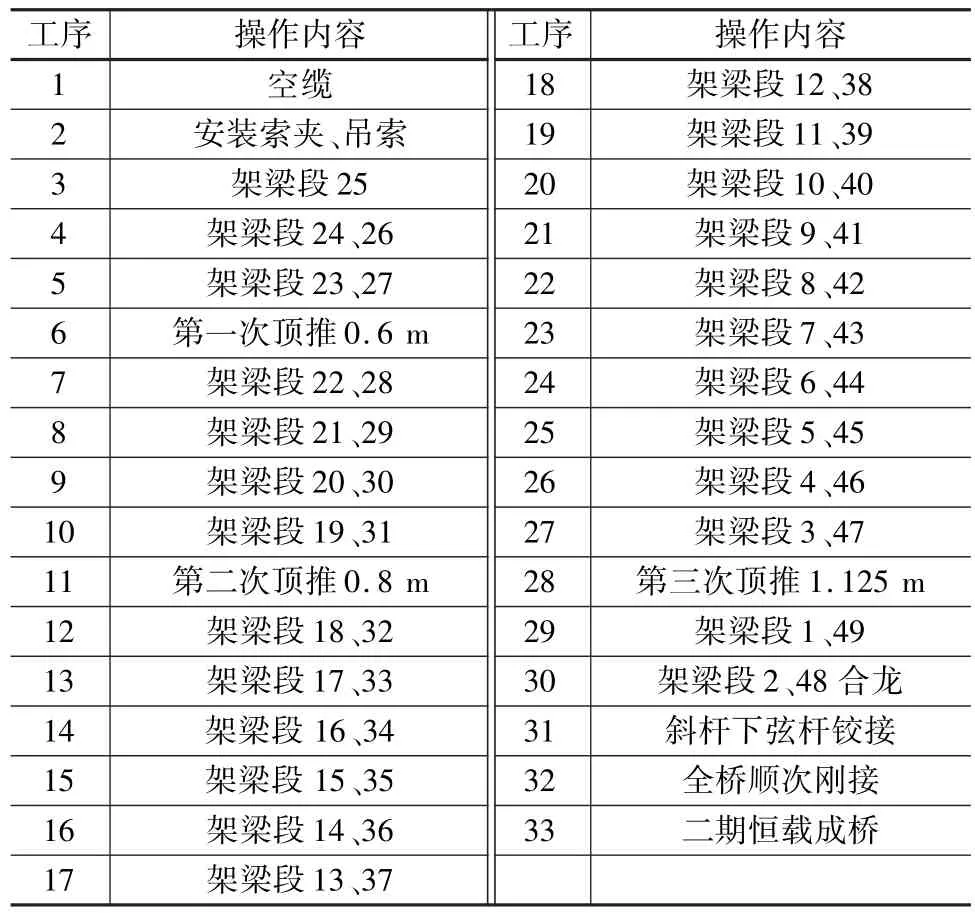

方案一由跨中向桥塔架设,方案二由桥塔向跨中架设。每一个架梁步骤包括缆载吊机利用提升钢绞线提梁起吊、吊索安装就位受力、钢桁梁上弦杆进行铰接三个子步骤。顶推次数为三次,顶推量分别为0.6 m、0.8 m、1.125 m。抛开安装设备和工期等因素,以悬索桥结构内力和位移的反应为对比参数进行方案比选。为方便比选,两方案中两钢桁加劲梁梁段间的连接均为上弦杆铰接、下弦杆和斜腹杆自由,待全部钢桁梁架设完成后进行顺次刚接。表1为方案一的具体实施步骤,方案二架梁除首末过程相同,其余与之相反。梁段编号如图1所示。

表1 方案一由跨中_至桥塔架设加劲梁步骤

(2)有限元模型的建立

采用简化平面结构图式进行静力分析,各构件恒载包括加劲梁按28.5 t/m、主缆按11.3 t/m、吊索及索夹按0.8 t/m,二期恒载按10.5 t/m进行计算,缆载吊机自重按464 t进行计算。结构锚碇处和桥塔塔底均设固定约束,塔梁交界处设竖向支撑、横向限位约束,纵向设阻尼器。分析模型如图3所示。

图3 有限元计算模型

4 架设顺序方案比选

4.1 主缆标高变化大小

不同加劲梁吊装顺序会引起不同的主缆线形标高变化。在悬索桥加劲梁吊装过程中,两方案主跨节点的位移变化最值包络图如图4所示(主缆竖向位移为相对于成桥状态的位移)。对主缆选取了最为敏感的跨中节点49作为施工过程中的控制点。从图4可以分析得出,方案一由跨中向桥塔架设的跨中节点竖向位移最值范围为-2.033 m~+17.008 m,方案二由桥塔向跨中架设的跨中节点竖向位移最值范围为-5.641 m~+29.945 m。

图4 主跨跨中节点竖向位移最值曲线

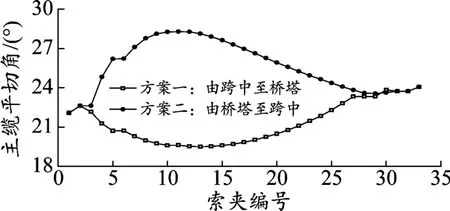

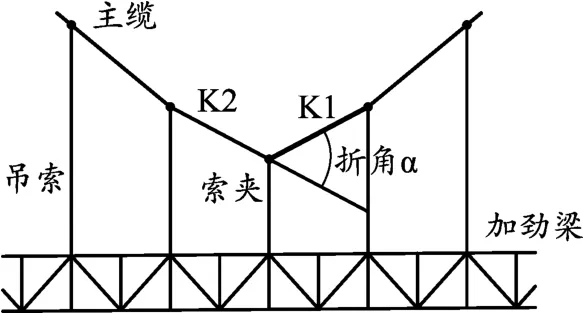

4.2 桥塔侧主缆平切角大小

若架梁顺序不合理,主缆在主索鞍处产生较大平切角,与主塔外缘发生接触,会影响到主塔安全性和架梁施工过程。为避免出现此类现象,需要保证主缆与塔顶的平切角不能超过限值(见图5)。

图5 主缆平切角示意

图6为两种方案下桥塔跨中侧主缆平切角变化情况。方案一呈先减小后增大趋势,平切角小于成桥状态,最大平切角为 24.05°,最小平切角为19.50°;方案二呈先增大后减小趋势,平切角大于成桥状态,最大平切角达28.28°,最小平切角为22.08°。两方案的最大平切角均在缆载吊机的允许作业角度30°范围内,但为安全考虑,应尽可能减小主缆平切角的大小。因此,方案一由跨中至桥塔架梁方案更优。

图6 主缆平切角变化曲线

4.3 主缆与桥塔边净距

加劲梁在吊装过程中,主缆纵向、竖向位置都在变化,另外主索鞍与桥塔顶的水平相对位置顶推时也在变化,这样塔顶边缘与主缆可能会有接触的情况。图7为两种方案下桥塔跨中侧主缆与桥塔塔顶外缘净距变化情况,方案一距离变化范围为0.549 m~1.530 m,方案二为-0.044 m~1.530 m。可见方案一较优,方案二在架设过程中主缆与桥塔有接触,需要在桥塔顶部切除一小部分才可保证主缆不受桥塔影响。

图7 主缆与桥塔边净距变化曲线

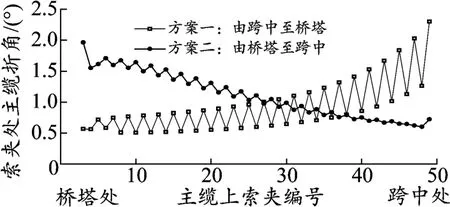

4.4 索夹处主缆折角大小

加劲梁在吊装过程中,主缆在索夹处会出现折角,折角过大则会影响主缆线形和结构安全。索夹处主缆折角见图8。两方案的全部索夹在施工过程中的最大折角见图 9。主跨在跨中节点对称,故仅显示半幅索夹处主缆折角变化。

图8 索夹处主缆折角示意

图9 索夹处主缆折角施工全过程峰值汇总

从图9中可以看出:

(1)方案一由跨中至桥塔架设加劲梁过程中,主缆折角最大处发生在架设跨中梁段时,峰值为2.3°;方案二由桥塔至跨中架设加劲梁过程中,主缆折角最大处发生在离桥塔最近的吊索上索夹处,峰值为2.0°。可见方案一的索夹处主缆折角大于方案二。

(2)随着主梁架设的过程,两方案中索夹处主缆折角均逐渐减少。

(3)除架设跨中梁段外,其余每次吊装一个梁段均为两个吊索共同受力。方案一中,在两个吊索上的索夹处,离跨中较远的索夹处主缆折角要大于离跨中较近的索夹处主缆折角;而方案二中刚好相反,离跨中较近的索夹处主缆折角要大于离跨中较远的索夹处主缆折角。

4.5 索夹的抗滑移安全系数

根据设计文件,索夹共计9种,在跨中分布的为SJ1~SJ5五类。索夹采用M52螺杆进行张拉夹紧,螺杆安装张拉力为1 070 kN,设计张拉力为750 kN。规范规定吊索索夹的抗滑系数≥3。将两方案主跨中同类索夹在架梁过程中最大吊索索力和索夹处抗滑系数汇总,见表2。

表2 两方案索夹抗滑系数比较

从表2中可以看出,两个方案索夹抗滑移安全系数均满足规范要求;方案一比方案二在桥塔处的索夹抗滑安全系数略高。

4.6 下弦杆间开口间距大小

在架梁过程中,已安装到位的加劲梁之间一般采用上弦铰接、下弦自由的临时铰接法连接。由于自重的影响,加劲梁会产生不同的水平和竖向位移,导致相邻加劲梁段间下弦杆有着不同的开口间距。随着架梁过程的进行,下弦杆的开口间距由大变小,最终闭合。将两方案下弦杆开口间距在架梁过程中的变形情况进行对比分析,由于主跨以跨中节点对称,分析仅显示半幅桥梁结构。

图10为两个方案加劲梁各个下缘开口间距大小在整个梁段吊装过程中的包络图。梁段间开口编号从桥塔处向跨中处依次为1~24号。

图10 两方案各下弦开口间距包络图

由图10可以看出(忽略桥塔附近墩顶托架上加劲梁下弦1号、2号两个开口间距):

(1)两方案中,方案二的下弦开口间距最大值为397 mm,比方案一的开口间距最大值231 mm要大。

(2)在方案一中,由跨中向桥塔架设加劲梁,跨中处编号24号开口间距峰值最大(231 mm),从跨中往两侧开口间距峰值逐渐降低,直至接近跨中1/4点的编号11号开口间距峰值最小(5 mm),随后再往桥塔方向开口间距逐渐增大至3号开口间距峰值65 mm。

(3)在方案二中,由桥塔向跨中架设加劲梁,桥塔附近编号3号开口间距峰值最大(397 mm),从桥塔往跨中开口间距逐渐降低至跨中24号开口间距峰值16 mm。

4.7 加劲梁线形分析

加劲梁的线形与架设方案有关,为分析加劲梁在整个架梁过程中线形变化情况,将两种架梁顺序中几个典型工况下加劲梁线形绘出,见图11。从图11可以看出方案一中加劲梁线形变化较为平顺。

从图11a可以看出,加劲梁跨中节点竖向高程变化幅度为-2.02 m~12.14 m(与成桥坐标相比);从图11b可以看出,加劲梁竖向高程变化幅度为-5.57 m~12.14 m(与成桥坐标相比)。

图11 加劲梁架设线形变化曲线

5 结束语

超大跨度悬索桥在架设主梁方案上选择至关重要,影响整个架梁过程的施工方案实施情况。加劲梁节段吊装顺序主要分为由跨中至桥塔和由桥塔至跨中两个方向。考虑结构的受力平衡,大部分悬索桥加劲梁吊装均采用平衡对称吊装。

通过对比某超大跨度悬索桥钢桁梁架设方案,即方案一由跨中至桥塔架设和方案二由桥塔至跨中架设不同参数的对比分析,抛开安装设备和工期等因素,就悬索桥结构内力和位移的反应而言,推荐由跨中至桥塔架设加劲梁。