法如三维成像仪精度测试与分析

叶昌尧

(中铁二十二局集团有限公司 北京 100043)

1 引言

CRTSⅢ型无砟轨道板是我国完全自主研发的一项重大科技成果,具有耐久性好、安全可靠、经济优势明显等特点[1]。按照现行无砟轨道板施工规范要求[2],必须逐块对CRTSⅢ型轨道板的外形尺寸进行检测[3]。常规检测方法为采用全站仪配检测工装进行逐点测量[4],检测一块轨道板的时间在45 min以上,检测效率低、精度差,检测质量难以保障,如何有效提高轨道板检测效率及精度成为亟待解决的问题。

针对检测装备和方法难以满足轨道板检测质量现状,专家学者进行了一系列研究。卢书[5]提出轨道板参数间接的计算方法;薛峰[6]提出利用线阵图像技术进行图像检测的移动测量方案;范生宏[7]提出将数字摄影测量方法用于检测;许磊[8]提出一种基于激光跟踪和手持激光扫描组合技术的轨道板检测方法。

以京沈客专京冀段九标轨道板场为背景,提出机械臂加载法如三维成像仪对轨道板进行自动化扫描检测的方法,对法如三维成像仪精度进行分析是项目研究的基础工作。

法如三维成像仪属于非接触拍照式三维扫描仪,能够在短时间内捕捉数百万个高分辨率的三维坐标测量数据。作为CRTSⅢ型轨道板外形尺寸偏差自动化检测系统的点云数据获取设备,在轨道板场生产车间的作业环境下,验证使用范围和点云质量,确保项目顺利实施。

根据VDI/VDE 2634中相关要求和验证程序进行测量,对法如三维成像仪的点云数据质量和可靠性进行验证[9]。

2 基本参数测试

法如三维成像仪作为光学扫描器,4项最基本参数是视场、分辨率、工作距离和景深[10]。光学器件的性能规格对系统性能和精度有很大影响。

采用镜头组视场500 mm、分辨率5 MP、点间距0.225 mm的法如三维成像仪进行测试。仪器标称最短工作距离320 mm,每幅图像数据点数约500万个,测量范围500 mm(长度)×350 mm(宽度)×300 mm(景深)。

为验证上述性能标称参数的真实性与可靠性,将三维成像仪自带的平面标定板作为扫描对象,在车间现场构建简易测试环境,如图1所示。利用PolyWorks控制三维成像仪,对工作距离、视场、景深、分辨率和点间距等进行独立验证。

法如三维成像仪属于双目拍照式扫描系统,将结构光、相位测量、计算机视觉等技术综合集成,通过投影仪将数幅特定编码的条纹光栅投射到待测物体表面,使用两套光学镜头和CCD相机,成一定夹角的两个摄像头同步采集投射到物体表面的面结构光,然后对图像进行解码和相位计算,利用立体匹配技术和三角形测量原理,解算出被测物体表面两个相机公共视区内每个点的三维坐标信息,从而实现物体三维信息数字化和测量。工作范围与投影光栅面积成正比,投影光栅面积与测量距离成正比。测试时通过移动平面标定板,测量标定板与投影仪镜头间的距离,通过PolyWorks量测出标定板点云数据的边界范围,如表1所示。

图1 三维成像仪性能测试现场

表1 工作距离与点云边界范围关系 mm

从表1中可知,随着工作距离缩短,扫描范围也会减少。最远工作距离590 mm,点云数据面积496 mm×345 mm;最短工作距离310 mm,点云数据面积274 mm×257 mm。试验结果表明,法如三维成像仪的工作距离、靶距、视场和测量范围与标称参数基本一致。

轨道板承轨台最高点距轨道板上表面的设计距离为88 mm,轨道板设计宽度200 mm,需要的轨道板长度至少400 mm[11]。根据表1中数据分析,选择合适的工作距离,可以满足轨道板点云测量范围需求。

使用三维成像仪随机获取轨道板承轨台点云数据,利用PolyWorks对获取的图像数据点数和点间距等参数进行验证。点云类型为平面网格点云,包含点的坐标位置信息和法向信息,获取的单个承轨台点云数据约490万个,与标称参数500万个基本一致。

使用PolyWorks随机在点云不同位置选择两组相邻点,利用建立“点特征”方法[12],建立各相邻点特征,求出各相邻点间距离。位于点云中心的相邻点间距离为0.226 mm和0.216 mm,位于点云边缘的相邻点距离为0.242 mm和0.231 mm。图像点云数据点间距与标称参数0.225 mm基本一致。

综上所述,法如三维成像仪性能基本参数(视场、分辨率、工作距离和景深)的实际试验值与标称参数基本一致,满足高速铁路CRTSⅢ型轨道板外形尺寸偏差自动化检测系统对数据采集设备的视场、工作距离、景深和分辨率要求。

综合考虑轨道板各部位前后实际距离、放置于轨道板检测台的定位偏差和三维成像仪的扫描景深、工作距离、扫描范围等参数,设计法如三维成像仪镜头与轨道板承轨台相对关系如下:获取轨道板承轨台点云数据时,投影仪镜头正对承轨台,与承轨台表面相距约420 mm,获取承轨台关键部位和轨道板表面点云数据。承轨台点云数据获取结果与实体对比如图2所示。

图2 承轨台点云数据(左)与实体(右)对比

3 精度测试

针对法如三维成像仪光学系统精度测试分析,采用VDI/VDE协会(德国工程师协会Verein Deutscher Ingenieure,简称 VDI;德国电气工程师协会Verband Der Elektrotechnik,简称VDE)的“光学三维测量”技术委员会和德国摄影测量与遥感协会的“近景摄影测量”工作组起草的VDI/VDE2634准则作为精度分析准则。

VDI/VDE2634准则是目前国际上针对光学测量系统进行精度评估的通用标准,为基于不同原理的三维面结构光测量系统检测评价提供多种方法,包含利用各种类型的标准尺寸工件对不同测量系统精度进行评估,适用于根据三角测量原理工作的光学三维测量系统。测量系统可采用不同配置方法,传感器(感应设备)也可以由多种结构组成。准则对用于光学三维测量系统精度评估的标准件作出了详细规定。

法如三维成像仪属于面扫描系统,主要利用VDI/VDE2634中Part 2的测试方法和精度评定规则,选用标准四面体作为标准体对精度进行验证。

(1)选择由北京长城计量测试技术研究所提供的四面体标准器作为标准件。标准件由4个标准球形目标构成四面体坐标架,标准工具球为直径38.1 mm的不锈钢亮光球,球与球之间通过铟钢器具连接,标准器采用铟钢制作,标准球中心点A、B、C和D坐标由北京长城计量测试技术研究所校准核验。

(2)将四面体标准件的4个标准工具球均匀喷涂显像剂,放置于轨道板检测台座上。

(3)库卡机器人携带三维成像仪移动至四面体标准件附近,开启三维成像仪预热30 min。

(4)利用PolyWorks控制三维成像仪从5个不同位置获取标准工具球点云数据5次。测试现场如图3所示。

图3 现场精度测试

利用PolyWorks对获取的球体点云数据进行最佳拟合,得到数字模型、球心坐标和球的直径。

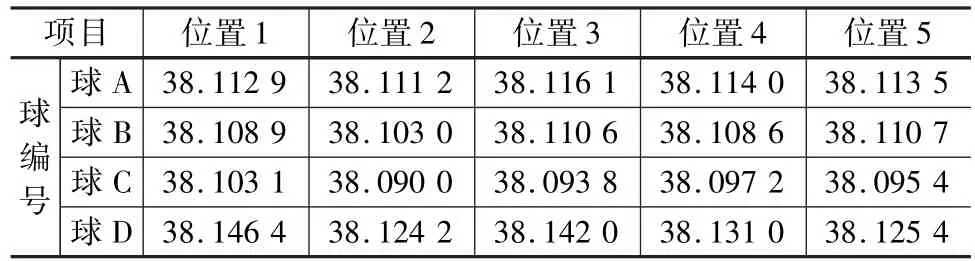

从5个不同位置观测的4个标准球拟合直径见表2。

表2 不同位置标准球测量直径 mm

由表2可知,同一标准球不同测量位置的直径偏差小于0.03 mm,同一位置不同目标球的测量直径偏差小于0.05 mm,表明标准球在不同位置测量直径相对稳定。

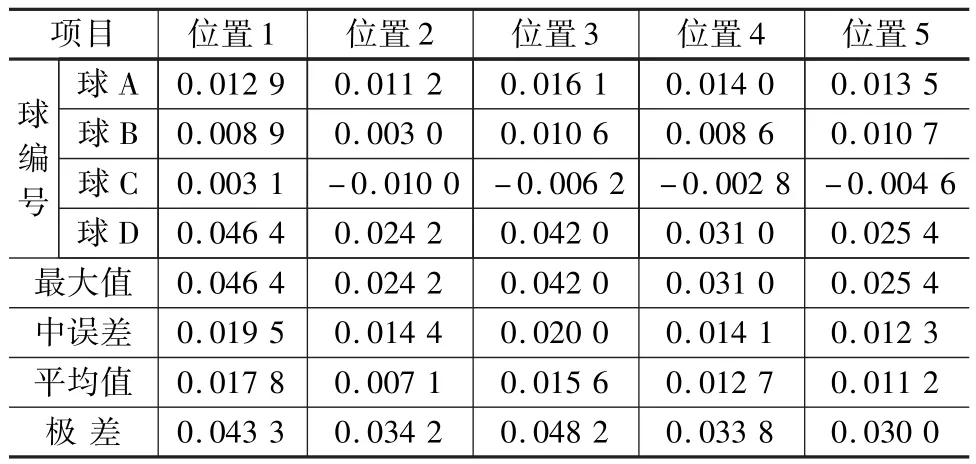

统计同一位置不同标准球测量直径偏差的绝对值最大值、中误差、平均值和极差,以及同一标准球不同位置测量直径偏差的绝对值最大值、中误差、平均值和极差,验证分析成像仪测量点云数据稳定性和可靠性。统计分析结果见表3。

表3 各位置标准球拟合直径分析 mm

由表3可见,同一位置不同标准球测量值直径偏差最大值和极差小于0.05 mm,中误差和平均值小于0.02 mm;同一标准球不同位置测量值直径偏差绝对值最大值小于0.05 mm,中误差小于0.015 mm,平均值小于0.04 mm,极差小于0.03 mm。表明法如三维成像仪测量的点云数据稳定性和可靠性极高,满足标称精度要求。

计算同一位置不同标准球间的测量距离,观测结果见表4。

表4 5次观测标准球间距离 mm

统计5次不同位置标准球间测量距离偏差、偏差绝对值最大值、偏差中误差、偏差平均值和偏差极值见表5。

表5 各标准球间距离偏差分析mm

由表5可知,不同位置目标球间的测量距离成果稳定,偏差最大值小于0.03 mm,测量中误差小于0.005 mm,偏差平均值绝对值小于0.03 mm,偏差极差小于0.02 mm,满足三维成像仪0.05 mm的标称精度要求。

4 结论

高速铁路CRTSⅢ型轨道板几何尺寸偏差自动化检测系统对点云获取设备要求较高,通过测试分析,法如三维成像仪各项指标均满足轨道板几何尺寸偏差自动化检测需求,可作为高速铁路CRTSⅢ型轨道板几何尺寸偏差自动化检测系统点云数据获取设备。