长大隧洞TBM高效掘进施工保障措施探讨

苑进才

(中铁十八局集团隧道工程有限公司 重庆 400700)

1 引言

随着我国隧洞施工技术的快速发展,采用TBM施工的长大隧洞越来越多。据统计,我国有各类可用TBM开挖的隧道工程总长度约5 800 km,需TBM数量120~150台,TBM的使用和发展在我国具有广阔的市场[1]。TBM施工技术是一种集掘进、出渣、初期支护于一体,一次成洞的掘进方法,具有连续、快速、安全、环保、高度集成化等独特优势[2-3]。同时,TBM施工对地质预报、设备管理、施工组织等专业要求较高。因此长大隧洞TBM施工是一个长期的、复杂的系统工程,高效掘进施工是体现TBM优势的关键。文献[4-9]就TBM针对各种地质条件下的快速施工技术进行了深入的研究。但针对不同地质、不同设备状况、不同人员配备的TBM施工项目,可应用和可操作性不强,没有深入阐述影响TBM高效掘进施工的关键点。本文根据吉林中部城市引松供水二标段TBM应用经验,围绕风险控制、快速施工、持续均衡施工三个关键方面,探讨TBM高效掘进施工保障措施。

2 风险控制

2.1 地质风险

长大隧道多涉及大埋深、复杂不良地质,特别是在两者的相互作用下,大塌方、大变形造成TBM卡机甚至埋机风险增大;突泥突水、强岩爆也严重制约TBM隧洞施工,更有甚者带来工程失败的重大风险。而现有TBM隧洞开挖技术对复杂地质条件有不适应性,是隧洞设计和施工方案选择中首要考虑的战略问题[10]。

在掘进中引入地震法预报系统、BEAM系统的物探法,或是超前导坑预报法、常规地质素描法、超前地质探孔法,目的是为TBM正常掘进提供指导。每种预报方法,应根据地质情况有针对性选用。根据地勘资料,一般地质选用常规地质素描法和TBM掘进中渣石特征、参数变化来判别围岩。而对于不良地质段优先选用物探法。

根据施工出渣量、渣粒大小的变化以及掌子面反馈到主控室的参数(贯入度、扭矩、推进力),结合理论及经验综合判断地质情况。例如,当主控室屏幕上推进力显示反抛物线下降、扭矩上升的情况,可判断刀盘进入软弱围岩过渡段,这时应适当调整TBM掘进参数,以适应地质。

2.2 设备故障停机风险

(1)关键部件监测

关键部件监测重点包括主轴承、大齿圈、轴承密封、电机变速箱、主机液压系统。采用油液光谱分析、铁谱分析、油液理化指标分析(包括污染度、粘度、水分)法进行润滑系统运行参数检查。同时主轴承要定期打开检修盖板观察磨损状况,拆解主轴承油箱磁滤检查铁屑含量。

油液磨损与理化指标分析宜每月一次,当指标异常,为防止误判可再取样分析。根据结果和磨损趋势对取样间隔作修改,但检测结果要及时。主轴承内外密封检查,必要时进入主梁内的刀盘旋转部位观察。根据润滑油泄漏情况随时进行取样分析,宜半月一次。主轴承密封是否完好,可以间接通过油液铁谱片和污染度检测,观察油中密封材料颗粒数量、形状和大小的变化。

对TBM关键部件进行持续监测,才能掌握磨损规律及运行状态,判断异常迹象发生时段或预测出现的故障,以便作出决策,及时预防或维修,有效控制重大故障风险。

(2)关键系统保障

关键系统指直接影响到掘进作业的设备系统,包括撑靴推进系统、主轴承密封润滑系统、出渣系统、水电系统。其中任何一项出现故障,会直接导致停机。关键系统的保障,关系到设备利用率与施工的连续性。

在设备维保和巡检中对关键系统重点保障。例如,撑靴推进系统螺栓紧固情况、管线是否磨损、液压阀组是否灵活;主轴承密封润滑系统密封出脂状况,流量温度是否稳定;出渣系统滚轮、托辊运转情况,皮带接头是否完好,刮渣器清渣效果。另外关键系统的管路、线路与其他系统尽量独立,防止其他系统故障引起停机。

避免因配件供应引起TBM停机。对设备性能和使用情况充分了解,保障关键系统易损件和关键部件供应。但不能储备过多造成资金占用,及时做好配件计划[11-12]。

3 快速施工保障

3.1 优化掘进参数

操作人员监控TBM掘进参数变化、石渣状态,结合围岩级别、设备性能、刀具磨损情况等选择掘进参数。包括刀盘转速、推进力、电机频率、推进速度、皮带机转速等。

不同围岩掘进参数的选择:

(1)Ⅱ类围岩稳定性好,节理裂隙不发育,初期支护量小,TBM破岩效率较高,可以实现快速掘进,以推进压力为主参数。

(2)Ⅲ类围岩通常不会出现坍塌,岩石强度低,TBM破岩效率高,可快速掘进。掘进后需要及时做好初期支护,刀盘扭矩和电机电流为主参数。

(3)Ⅲ类围岩局部稳定性差的洞段,加强初期支护,适当快速推进,以电机电流和贯入度为主参数。

(4)Ⅳ类围岩不稳定,自稳时间较短,不及时支护随时可能发生规模较大的变形或破坏。初期支护足够的钢支撑、锚杆,及时喷射混凝土,保证机械顺利通过。掘进以稳为主,低贯入,密切关注扭矩、电流的变化。

(5)Ⅴ类围岩极不稳定,工作重点是加强地质预报,在确保人员设备安全及工程质量的前提下,争取合理的施工进度。

3.2 正常掘进施工中的主导作业

TBM正常掘进施工,包括可控的设备保养、故障维修、初期支护、风水电及皮带延伸等停机时间,正常掘进施工时间在隧洞施工期间占绝大占比。分析主导作业的目的是明确主导作业,加大与之相关的人力与投入,缩短其所占用的时间,减少对掘进的影响,提高效率、加快施工进度。

以吉林中部城市引松供水二标段TBM月施工中各作业工序所占时间为例进行分析,选取2015年TBM正常掘进的4~8月份,4月份Ⅳ类围岩不稳定,初期支护工作量大;5月中旬围岩逐渐好转变为Ⅲ类,围岩较稳定,支护易实现但工作量仍较大;6月份进入Ⅱ类围岩,初期支护量减小;7、8月份围岩稳定,岩石较硬(见表1~表2)。

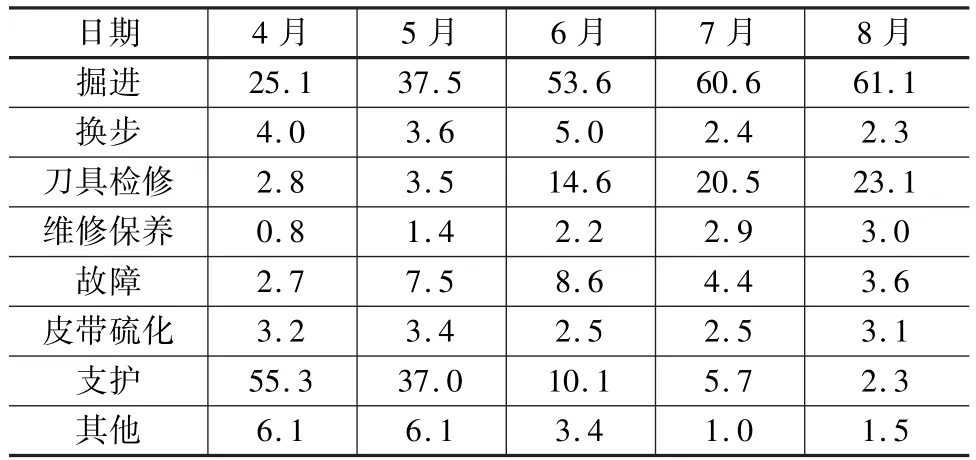

表1 作业时间占比 %

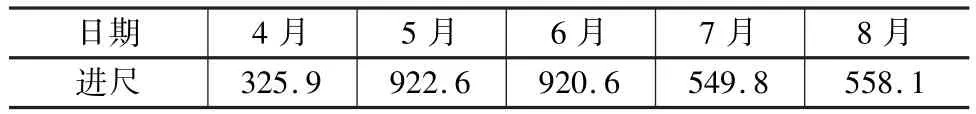

表2 月掘进进尺 m

通过分析表1可知,维修保养、故障、皮带硫化作业时间较稳定且占比较低,不是影响掘进施工的主导因素。表1中“其他”为运输、管理等原因所需时间占比,与支护量大、运力不足有关,不是主导掘进的因素。结合表2,换步时间与掘进进尺相关,每次换步时间控制在3~5 min,为非主导因素。而4~8月份对掘进施工影响大的为支护与刀具检修,其中4、5月份支护为主导,6月份由支护转为刀具检修,7、8月份刀具检修为主导因素。

TBM正常掘进施工中围岩较差时初期支护为主导作业,其他时期刀具检修为主导作业。

3.3 工序衔接中的紧凑与灵活

图1为吉林中部城市引松供水二标段TBM在2016年8月份施工中各作业所占时间饼状图。Ⅱ类围岩稳定,掘进614.6 m,更换刀具196把,连续皮带硫化两次,无较大设备故障。

图1 施工各作业所占时间饼状图

图1中设备利用率表现较高,刀具检查与更换、支护作业(根据围岩情况)占用时间合理。对比表1,经过一年的掘进施工,随设备老化而运输线路延长,“故障”、“其他”项控制较好。而“维护保养”作业、“硫化皮带”作业所占时间较少,分别为6.75 h、4.6 h,一个月内的保养时间和两次硫化时间不合理,原因为采用并行作业与穿插保养所致。

(1)并行作业

指多个作业同步进行,以提高施工效率。表现为合理安排工序,衔接紧凑、灵活,施工时间高效利用。例如,刀具检查更换与设备保养、硫化皮带同步;风水电延伸与初期支护同步,不占用掘进时间;故障停机时间进行刀具检查。因此,维护保养、硫化皮带作业占用时间较少。

(2)穿插维保

维保作业碎片化,不在固定时间集中进行,但维保频率及质量不能降低。除与其他作业并行外,可在掘进期间进行维保,如轴承的润滑。将保养任务重新分组,灵活操作,既节约时间,相比集中保养又减少维保人员,降低成本。

4 持续均衡施工保障

(1)设备老化与工程适应性改造

工程适应性改造是对投入生产的设备进行优化改造,避免各系统设备有较大变动的前提下,抓住问题关键,大幅度提高设备性能。TBM设备老化不可避免,引起施工效率降低。与设备厂家联合,结合现场应用,对TBM设备应用中出现的问题进行分析,找出不足和缺陷原因,制定改进方案,并在现场进行执行验证。

针对设备老化加强维保,易损件及时更换,防止损坏扩大。管线出现老化或过度使用存在隐患时,要果断更换。密切关注新技术、新设备,吸收有益部分引进,提高设备性能。例如,在吉林中部城市引松供水二标段TBM施工中,在皮带机系统的刮渣清扫器前部加装新型耐磨橡胶,显著提高了刮刀寿命。

(2)建立高效掘进施工的优化机制

随工程的深入,施工人员经验不断积累,能力得以提升,管理组织趋于稳定,运转高效。将个人能力提升转化为整体的提升;处理新老交替的问题,保证连续施工;优化资源配置,降低成本,建立高效掘进施工优化机制。

数据为支撑,数据是施工情况的客观反映,围绕设备完好率、设备利用率、刀具消耗率、材料节超等对数据进行整理加工。利用数据,掌握动态,促进施工。要明确优化对象,对施工效率、进度、成本影响深远的(例如换刀效率、掘进参数、配件采购等),需逐步优化。改进是一个长期的过程,通过不断积累才有质变,优化机制的效果才能显现。

5 结束语

吉林中部城市引松供水二标段TBM施工段至2017年8月贯通,设备完好率月均94.7%,最高达98.06%;利用率月均56.85%,最高月利用率达75.6%,平均月进尺在600 m以上。

(1)地质风险关系到TBM项目的成败,设备与人员的风险直接决定高效施工的难易程度。

(2)快速掘进是TBM应用到长大隧洞施工的目的,把握影响掘进进度的主导因素,提高施工效率。

(3)连续均衡施工容易被忽视,其实质是企业效益、TBM事业发展的关键,应引起足够的重视。