重整氢含氯对高换的腐蚀现状及防腐对策

马金昌

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

某柴油加氢装置采用FRIPP技术和具有自主知识产权的FHUDS系列柴油加氢精制催化剂FHUDS-5和FHUDS-8,经过脱硫、脱氮、芳烃饱和、烯烃饱和等反应,生产密度较低,硫含量低于10μg/g的清洁柴油调和组分。本装置采用MCI柴油加氢精制技术,采用固定床催化工艺,在适当的温度、压力、氢油比和空速条件下,原料油和氢气在催化剂的作用下进行反应,使油品中的杂质,即硫、氮、氧化物以及重金属杂质转化成为相应的烃类及易于除去的H2S、NH3和H2O而脱除,金属则被截留在催化剂中,同时,一部分不饱和烃(包括芳烃)得到加氢饱和,从而改进了油品的质量,生产出安全性、燃烧性都较好的产品。

本装置主要由反应部分(包括新氢压缩机、循环氢压缩机)、分馏部分和公用工程部分组成。氢气主要来源于重整装置产出的氢气,同时掺带部分制氢产高纯氢。

1 高压换热器基本运行情况

柴油加氢装置E-103为热高分气与混氢换热器。在正常操作条件下,管程介质为热高分气,入口温度199℃,出口温度134.5℃,壳程介质为新氢与循环氢组成的混合氢气,入口温度85℃,出口温度198.9℃,流量为124000Nm3/h。热高分气的主要组成成分为油气、水、H2S、NH3等。

2 高压换热器腐蚀情况

2019年6月柴油加氢装置进入大检修阶段,在对E-103拆检过程中发现E-103壳程筒体内部距管板位置600mm处,在三点钟方向及九点钟方向均有一条长约500mm的水平方向的蚀坑,蚀坑深3.0~5.0mm。筒体内部距管板位置250cm处,在筒体底部有一处面积约200*200mm蚀坑,蚀坑深约5.0~10.0mm,蚀坑处测厚最小数值为47.51mm,无蚀坑处为57.41mm。筒体内部距管板位置300cm处,在筒体底部有一处面积约200*100mm蚀坑,蚀坑深约3.0~5.0mm。

在管束抽出后发现管束底部及筒体内下部存在较多固体结晶物。管束上周期已发生泄漏,堵管10根。管束清洗后,发现底部位置管束外壁腐蚀严重,局部腐蚀穿孔。管口两端的管板坑蚀严重,局部达到3.0~5.0mm。

3 固体结晶物分析

通过对不同部位的固体结晶物进行采样化验分析,发现均含有N、Cl元素。

混氢在通过换热器壳程时,在换热器管束管板间由于局部流速较低、温度适宜故而形成NH4Cl附着在设备表面。根据NH4Cl的特性,在150℃~200℃时会产生结晶[1]。而E-103的出入口温度恰好在其结晶温度范围之内,故而容易产生氯化铵结晶。

4 固体结晶来源及结晶原因分析

柴油加氢装置所用氢气为重整装置所产氢气。而氢气作为重整反应的副产物,在经重整循环氢压缩机升压后,一部分在重整反应循环系统中使用,其余部分与来自催化剂再生部分的还原尾气混合后经增压机一级入口空冷器冷却并在增压机一级入口分液罐气液分离后进入重整氢增压机进行一级压缩。一级压缩后的气体经增压机一级出口空冷器冷却并在增压机一级出口分液罐气液分离后进入重整氢增压机进行二级压缩。经过二级压缩的重整氢气通过再接触空冷器冷却后与来自重整产物分离罐的液相物料混合再接触,混合物料经再接触空冷器冷却后进入再接触罐中进行气液分离。再接触罐顶得到较高纯度的氢气经过下游可切换的重整氢低温脱氯罐脱氯化氢后,大部分送至系统氢气管网。低温脱氯罐所用脱氯剂属于低温脱氯剂,主要的活性组分是CaO。

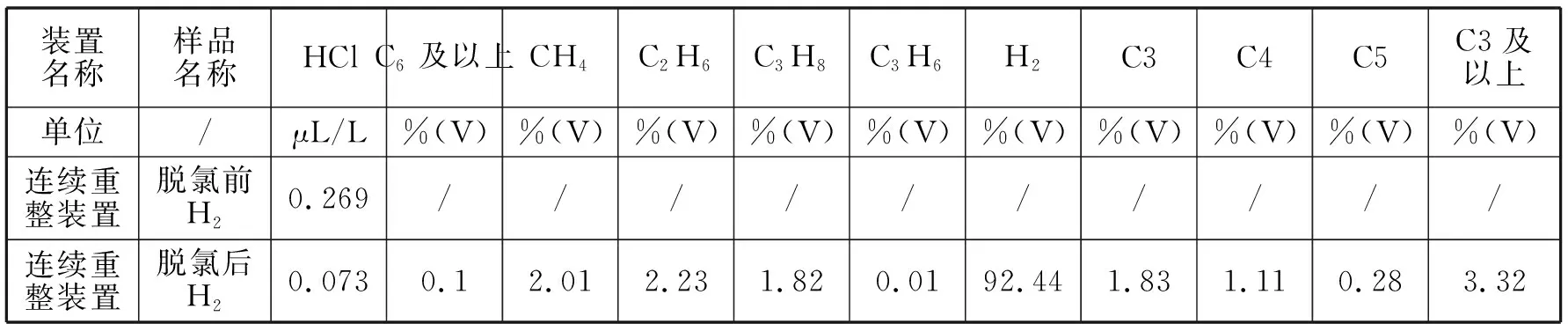

重整氢脱氯前和脱氯后化验分析结果如表1所示。

表1 重整氢脱氯前和脱氯后化验分析结果

重整氢虽经过脱氯工艺处理,但是并不能将氢气中的HCl完全脱除干净。而循环氢是由反应器出来经脱硫后返回循环使用,但是脱硫塔并不能有效脱除循环氢中的NH3。恰好是这部分未脱除干净的HCl和NH3,在流经换热器时生成固体结晶物NH4Cl。当NH4Cl晶核形成后,后续生成速度便明显加快。特别是在管束折流板之间气相流速相对较低的区域更易形成NH4Cl结晶。在设备长期运行后,NH4Cl随着时间的推移积累量逐渐加大,便形成了局部完全覆盖设备表面的结果。

5 腐蚀机理分析

关于Cl-对钝化膜的破坏目前有几种理论:

(1)成相膜理论:Cl-半径小,穿透能力强,容易穿透氧化膜内极小的孔隙,到达金属表面。并与金属相互作用形成了可溶性的化合物,使氧化膜的结构发生变化。

(2)吸附理论:Cl-有很强的可被金属吸附的能力,优先被金属吸附,并从金属表面把氧排掉,Cl-和O2-争夺金属表面上的吸附点,甚至可以取代吸附中的钝化离子,与金属形成氯化物;氯化物与金属表面的吸附并不稳定。形成了可溶性物质,这样导致了腐蚀的加速[2]。

Cl-破坏掉金属表面保护膜后便开始对金属表面产生腐蚀,随着腐蚀的加剧腐蚀面积越来越大,而腐蚀面积的扩大,又为腐蚀加速提供了良好条件。

从电化学角度分析,介质中含有Cl-时往往有自催化作用,它能破坏材料表面的氧化膜,这种情况多发生在腐蚀产物下。若材料中存在非金属夹杂物,如硫化物、氧化物等,在Cl-的腐蚀作用下将形成坑状点腐蚀形态,成为Cl-渗透的源头。一旦形成腐蚀坑以后,坑外介质中的Cl-将向坑内迁移,而带正电荷的坑内金属离子将向坑外迁移,从而形成电化学腐蚀,最终导致穿孔失效[3]。NH4Cl的结晶改变了设备局部微小的电化学环境,加剧了电化学腐蚀的速度和范围。

NH4Cl结晶不仅会引起工艺介质通道堵塞,在有液相水溶解环境下,腐蚀性非常强。有研究显示当温度从37.78℃升至204.5℃时,饱和NH4Cl的pH值从4.11下降到1.8,此时酸性和腐蚀性极强[4]。NH4Cl晶体由于自身具有易吸附水的特点,在工艺介质中存在微量水的情况下,便会吸附其中,从而恶化环境条件,加剧了设备腐蚀。

从本次换热器的拆检情况和筒体腐蚀形貌分析,点蚀情况较为严重。这恰好符合Cl-的腐蚀特点。点蚀又称孔蚀或坑蚀,是不锈钢常见的局部腐蚀之一。点蚀有大有小,一般情况下常发生在不锈钢表面,然后向内发展,甚至贯穿整个截面。一般在静止的介质中容易发生点蚀。而氯化铵结晶后附着在设备表面,形成垢下相对封闭的静止环境,创造了垢下腐蚀的局部微环境,为设备点蚀创造了有利条件,形成从而加快了腐蚀的速度。不锈钢表面的氧化膜产生溶解,其原因是由于氯离子能优先有选择地吸附在氧化膜上,把氧原子排掉,然后和氧化膜中的阳离子结合成可溶性氯化物,在基底金属上形成孔径为20~30μm的小蚀坑,这些小蚀坑便是孔蚀核[2]。孔蚀核形成后,腐蚀便以此为中心向周围扩展,继而形成大范围的设备腐蚀。

而从管束的腐蚀情况看,存在管束开裂、断裂的情况,属于应力腐蚀断裂。对纯金属而言不会发生应力腐蚀开裂,例如纯度为99.999%的铜在含氨介质中没有发生应力腐蚀断裂,但含有Wp=0.004%或Wsp=0.01%时则发生了应力腐蚀开裂;纯铁中碳的质量分数为0.04%时,在热硝酸盐溶液中就容易产生硝脆等[5],说明合金比纯金属更容易产生应力腐蚀开裂。对不锈钢材料而言,Cl-和H2S却是容易致其产生应力腐蚀开裂的介质。同时,换热器本身作为压力容器和换热设备,存在拉伸应力和金属热应力。综合以上三个条件,说明应力腐蚀开裂是此次换热器管束开裂、断裂的原因。

6 防止腐蚀的对策

(1)介质控制。改善重整工艺,降低重整氢氯含量,或多采用制氢装置产高纯氢,降低氢气中氯含量。从源头减少或杜绝氯的来源,改善设备运行环境,降低腐蚀的发生几率。

(2)采用外加阴极电流保护,抑制腐蚀。目前对防止Cl-腐蚀的方法还不完善,但据研究,外加阴极电流保护等防护措施,对减缓设备腐蚀、保护设备、保证生产的正常进行是有一定效果的。

(3)换热器结构改进。NH4Cl结晶的影响很大,特别是在介质流经换热器处于其结晶温区的范围时。结构设计应尽量避免导致其集中或沉积结晶的可能,尤其避免介质流动死角或低流速区。

(4)提高管束外表面光洁度。减少机械划痕、麻点坑等制造缺陷,减少氯化物积聚的可能性。

(5)优化操作。由于结晶发生在换热器壳程,无法通过注水等方法消除结晶。因此应尽量降低产生结晶的可能。同时应尽量减小设备应力的突变,在生产中应尽量使设备处于稳定工况,如避免温度、压力的剧烈变化,避免大幅波动产生的应力突变造成管束开裂或断裂。

(6)加强定期检测。对设备腐蚀情况要定期进行监测,对前期腐蚀的重点部位进行着重监测。如发现腐蚀速度加剧或威胁到安全生产的情况时应及时进行相应处理。

7 结论

加氢装置高压换热器的运行工况较为恶劣,尤其是采用重整氢作为氢气来源的装置,在Cl-在作用下,更加剧了设备的腐蚀速度,让腐蚀向设备纵深发展,从而严重影响设备寿命和产品质量,更威胁到安全生产。通过对现场腐蚀形貌的观察和换热器内结晶物的分析,发现造成换热器筒体腐蚀的主要原因为NH4Cl的垢下电化学腐蚀,而对管束而言,腐蚀的主要原因为NH4Cl的应力腐蚀开裂。通过对腐蚀原因的分析,从而有针对性的采取防腐蚀策略,延长设备寿命。