半动态模拟技术在海上平台火灾工况泄放计算中的应用

陈文峰,戴 磊,付子文,王 涛

(海洋石油工程股份有限公司,天津 300451)

1 前言

安全泄放装置的主要功能是防止由于火灾、操作故障等原因,导致分离器、锅炉超压而发生爆炸事故[1]。海上生产平台的油气集输设备、电气设备等集中在一个非常狭小的区域里,因此海上生产平台的安全生产至关重要[2]。安全泄放装置是海上平台生产分离器安全工作运行的重要安全保障之一。因此,安全泄放装置的设计是工程项目中非常重要的内容之一。

在海上生产平台上,安全阀被广泛应用在生产分离器上,而在安全阀的设计工作中,被保护设备的最大泄放量是关键参数之一。但是在海上平台生产分离器的火灾工况中,计算其最大泄放量并不容易,尤其是对于像原油这样的复杂的多组分物系,随着容器不断吸收热量,蒸气不断的泄放,容器内液位不断变化,导致分离器内的闪蒸气及液体组成不断发生变化,流体温度和潜热值也在不断发生变化,需求泄放量不仅取决于热量的吸收,还取决于分离器内部物系的实际组成,在这种多变量的情况下,计算出分离器的最大泄放量是非常繁琐复杂的[3]。

2 方法介绍

2.1 泄放量计算方法

HYSYS Safety Analysis中的半动态(Semi-Dynamic Flash)方法是假设压力容器中的流体组分在泄压的过程中保持密度的恒定,并且在压力容器泄压过程中一直保持气液两相的状态。如果压力容器在泄放条件下存在气液两种相态,那么随着时间的推移,热量不断输入,液相的温度会逐渐升高,液体在泄放压力条件下会进行闪蒸过程,每一次闪蒸的湿面积、热量吸收速率、气体性质都随着时间不断变化。根据每次闪蒸相对应的湿面积、吸收热速率、流体性质进行泄放量的计算。

当海上生产平台发生池火时,分离器的外表面被火焰包围,这时吸收热量的有效面积是分离器内部的液体润湿面积。确定润湿面积是非常重要的, 半动态(Semi-Dynamic Flash)方法中用式(1)估算其热吸收[4]。

(1)

再根据闪蒸需要的实际热量Qflash,利用公式(2)计算间隔时间Dt。

(2)

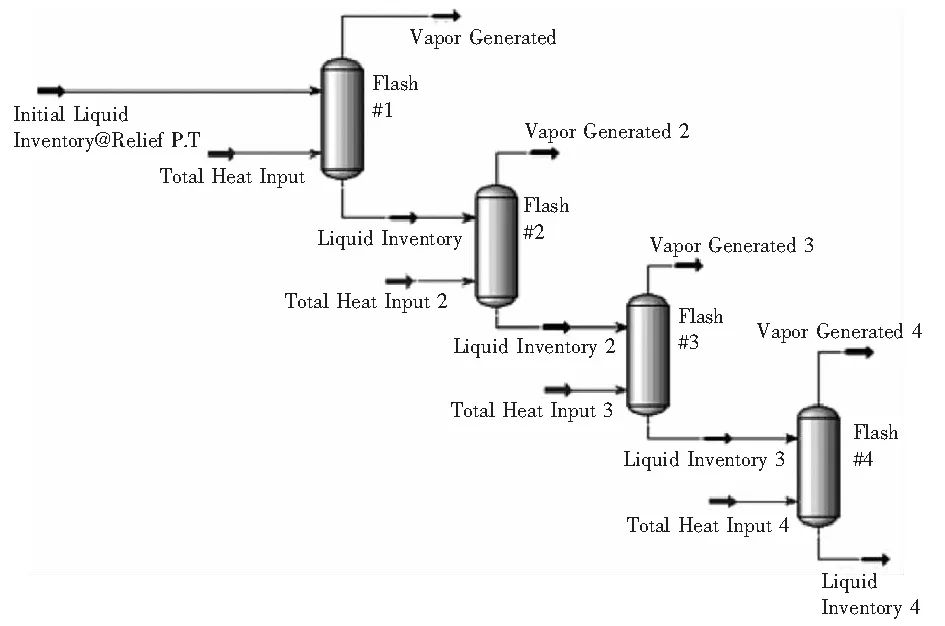

半动态(Semi-Dynamic Flash)方法原理示意图如图1。目前该方法可以实现至多100次的闪蒸计算,高效地提高了闪蒸就算次数,实现近似动态模拟计算的过程,这样的模拟方法使得整个计算过程与真实的泄放过程更为接近,提高了计算精度。

图1 Semi-Dynamic Flash方法示意图Fig.1 Schernatic diagram of Semi-Dynamic Flash method

2.2 泄放面积计算方法

HYSYS Safety Analysis环境下能够自动计算流体处于临界状态还是亚临界状态,根据其状态采用相应的公式。

在阀嘴处达到声速的压力(Pcf)与入口压力(P1)的绝对压力之比称为临界压比,Pcf是临界流动压力[5]。绝对压力表示的临界流动压力比可以用理想气体关系式的方程(式(3))得到。

(3)

式中:Pcf——喷嘴临界流动压力,psia;P1——上游泄放压力,psia;K——理想气体的比热。

蒸气或气体泄放的安全阀烦的尺寸计算有两种类型,根据流体是临界流动还是亚临界流动选用不同的公式。如果阀嘴下游压力小于或等于临界流动压力Pcf,将会产生临界流动[5]。根据API 520,其尺寸计算可以公式(4)计算:

(4)

(5)

若是下游的压力大于临界流动压力Pcf,则会产生亚临界流动[5],其尺寸根据公式(6)计算:

(6)

(7)

上述式(4)~式(7)中:W——需要泄放量,kg/h;P1——上游泄放压力,kPaA;P2——出口总背压,kPaA;Kd——出口效率;不同介质效率不同;Kb——背压校正系数,该数值可以从制造商处获得;Kc——组合系数,当安装爆破片时,默认值为0.9,当无爆破片时,默认值为1;T——进口泄放温度,K;Z——压缩系数,真实气体与理想气体的偏差;M——相对分子质量;A——计算出的排除面积,mm2;k——比热比;C——泄放温度下的有效排除系数;F2——超临界流体系数;r——P2/P1。

3 工程实例分析

3.1 基础数据

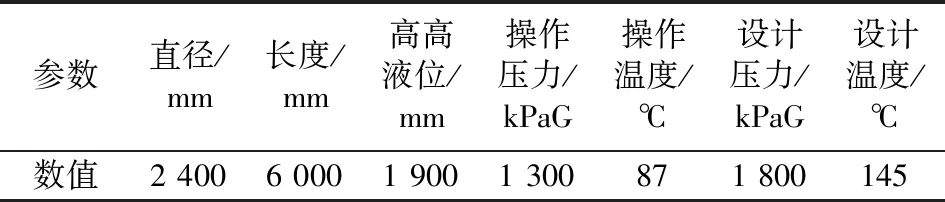

以某项目的三相分离器(V-2020)的安全阀(PSV-2041A/B)计算为例。三相分离器V-2020)处理能力为845 Sm3/h(GAS)/42 m3/h(CRUDE OIL)/50 m3/h(WATER)。V-2020设备基本信息如表1所示。V-2020进口物流组成信息见表2。

表1 V-2020基础信息Tab.1 Basic information of V-2020

表2 2020进口物流组分信息Tab.2 2020 import logistics cornponent information

3.2 Semi-Dynamic Flash方法的计算结果

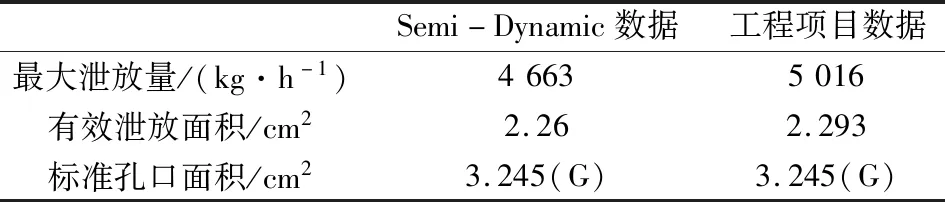

Safety Analysis环境下,输入设备信息,选用半动态(Semi-Dynamic Flash)方法。以闪蒸50次为例,通过计算得到泄放量为4 663 kg/h。

Safety Analysis环境下提供了vapor,liquid,HEM等7种方法计算有效泄放面积,最后根据有效泄放面积选择标准孔口面积。该案例中选择Vapor方法计算有效泄放面积,输入基础数据后计算出有效泄放面积为2.26 cm2,选择3.254(G)标准孔径。对比工程案例中的详细设计的数据,如表3所示。

表3 V-2020泄放量结果对比Tab.3 Comparison of discharge volume results of V-2020

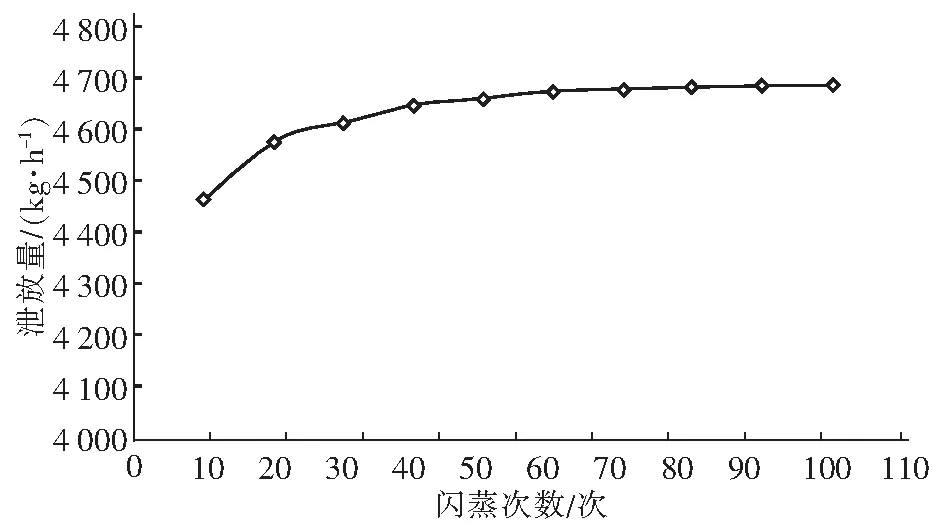

3.3 闪蒸次数对泄放量的影响

应用半动态(Semi-Dynamic Flash)方法分别进行10次~100次闪蒸,得到的泄放量数据如图2与图3所示。理论上闪蒸次数增加可以提高泄放量计算精度,但在50次闪蒸计算后峰值泄放量以及峰值出现时气化率都越来越缓和。说明在一定的闪蒸次数计算后结果趋于稳定,案例通过50次闪蒸计算可以比较精准地计算出最大泄放量。对于实际情况,Safety Analysis虽然可以快速计算出不同闪蒸次数下的最大泄放量,但通过选择最合理的闪蒸次数可以缩短计算时长,提高设计效率。

图2 最大泄放量随闪蒸次数增加的变化Fig.2 Variation of maximum discharge capacity with the increase of flash number

图3 泄放峰值出现时间,峰值气化率随闪蒸次数增加的变化Fig.3 The peak time of venting and the peak gasification rate with the increase of flash number

3.4 与静态逐级闪蒸计算方法对比

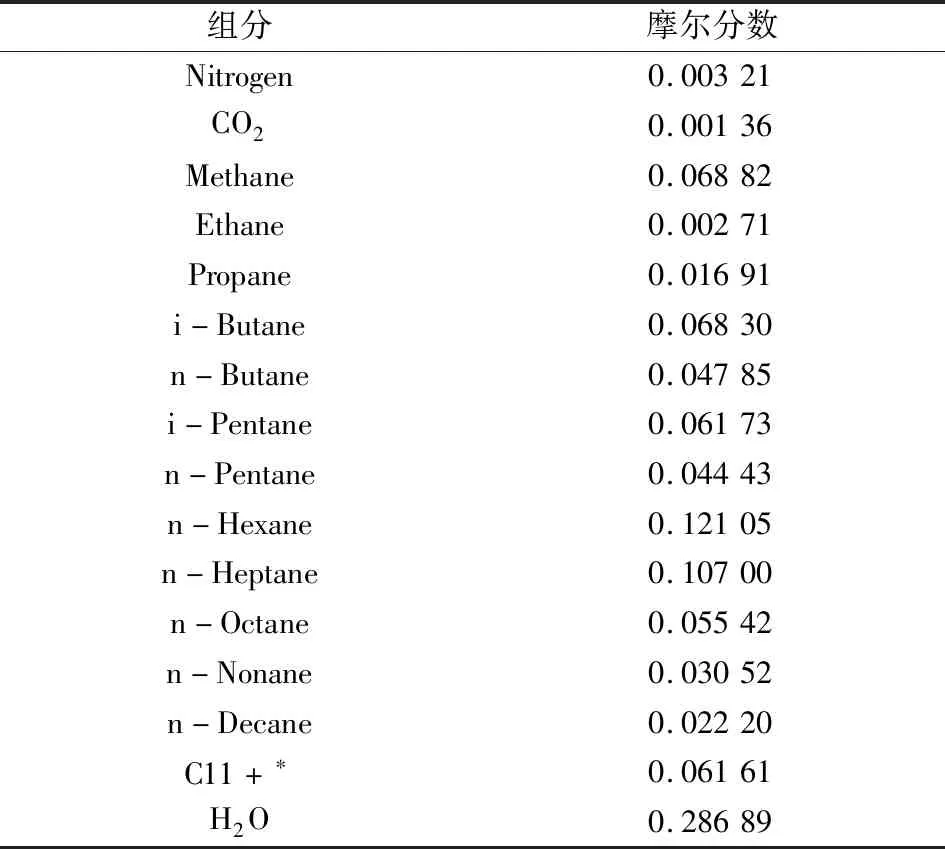

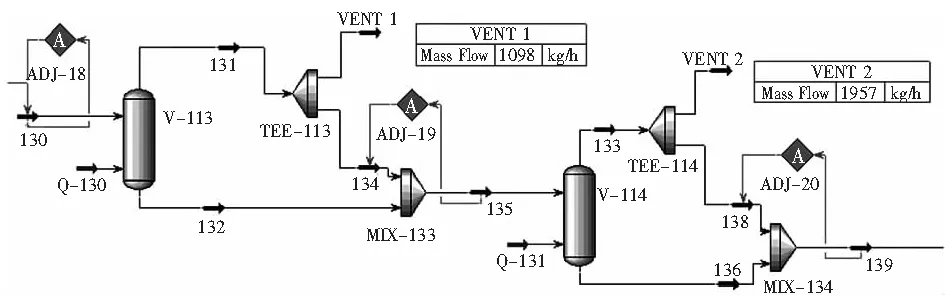

目前设计中,确定分离器火灾工况下需求泄放量主要是应用静态逐级闪蒸模拟的计算方法,该方法模拟真实泄放过程,气液实际体积流率总是容器的实际体积,每次吸热产生的多出的蒸气都由VENT排放出去。需要人工逐级搭建模型,人工计算吸收热、湿面积,闪蒸级数等。静态逐级闪蒸原理示意图如图4。

图4 静态逐级闪蒸原理示意图Fig.4 Schematic diagram of static step by step flash

常规静态逐级闪蒸模拟计算与半动态(Semi-Dynamic Flash)方法的内核是具有一致性,但结果有所差别,利用计算得到的闪蒸数据,可以得到泄放量随时间变化的拟合曲线图,如图5所示。常规逐级闪蒸模拟方法,模拟出整个泄放过程存在1个泄放高峰。而应用Semi-Dynamic Flash方法进行模拟计算时,无论是5次闪蒸模拟,还是50次闪蒸模拟,都模拟出两个泄放高峰。

图5 两种计算方法最大泄放量随时间增加的变化Fig.5 The change of maximum discharge capacity with time in two kinds of calculation method

案例中原油含水量约29%,C4以下组分约27%,C7以上组分占比约26%,C11以上原油占6.2%,这种油水体系下,油与水气化的过程比较复杂,案例中含水原油体系泄放过程大致可以分为含水轻烃泄放为主,含水较重原油泄放两个阶段。根据图5所示,半动态(Semi-Dynamic Flash)方法计算结果比较符合实际泄放过程,首先是在泄放条件下,轻烃与水蒸汽的泄放,案例中轻烃与水摩尔占比约60%,在整个火灾工况泄放初期形成了第一个泄放高峰,泄放流体密度较小;而后相对较重原油与水继续气化泄放,形成第二个泄放高峰,泄放流体密度较大。

而常规静态逐级闪蒸方法仅粗糙的模拟出了一个峰值。由于常规静态逐级闪蒸需要人工计算吸收热,限制了闪蒸计算次数,闪蒸计算模拟的时间间隔长,每次闪蒸模拟的组分、流体物性等参数都会与实际情况存在一定偏差,随着模拟的火灾时间越来越长,计算结果的偏差也会逐渐增大,这使得常规方法需求泄放量的计算不够准确,可能从而影响了海上平台火炬系统的设计。

4 总结

1)目前工程项目常规采用的计算火灾工况写放量的方法需要逐级搭建模型,人工计算吸收热、湿面积,闪蒸级数受到限制,计算耗时耗力计算精度却一般;而半动态(Semi-Dynamic Flash)不仅自动计算、输入简单、效率高,而且最大闪蒸次数高达100次,计算精度高。

2)半动态(Semi-Dynamic Flash)闪蒸级数在50次以上能得到较精准泄放数据,在应用时推荐采用至少50次闪蒸。

3)半动态(Semi-Dynamic Flash)模拟技术与常规的泄放模拟技术相比,无论计算精度,还是计算效率,都有大幅度提高。该方法可以有的效解决分离器火灾工况安全泄放计算中出现的计算繁琐、效率低下、精度差的问题。该方法的应用为海上平台精细化设计提供了良好的方案,为海上平台火炬系统优化提高重要的数据支撑。