海上速度管柱工具的研制与应用

万宏春,刘信雄

中海油能源发展股份有限公司 上海工程技术公司 (上海 200335)

0 引言

海上气井携液能力不足时,速度管柱是一种良好的应对措施[1]。速度管柱排液采气工艺是采用在原有生产管柱内下入小直径管[2],作为生产管柱,提高气流速度,提高排液能力。

根据海上油气井管柱自身结构的特点,设计了一套适用于海上油气井的速度管柱技术方案,该方案包括油管内悬挂器、悬挂器座封工具、旋转接头、连接工具、回收工具等关键工具,解决了速度管柱悬挂、速度管柱与悬挂器连接等核心问题[3],且不影响井下安全阀的正常开关作业。

1 速度管柱设计

1.1 速度管柱结构设计

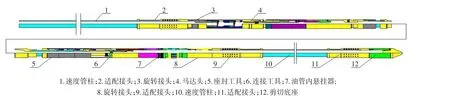

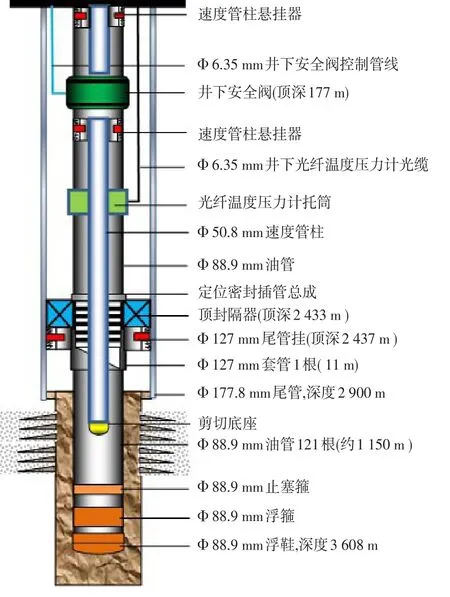

整个速度管柱结构示意如图1所示,自下而上分别为:剪切底座、适配接头、Φ50.8 mm速度管柱、适配接头、旋转接头、油管内悬挂器、连接工具、座封工具、马达头、旋转接头、适配接头、速度管柱,各工具的参数见表1。

图1 速度管柱结构示意

表1 速度管柱的具体技术参数及主要特点

1.2 工具设计要点

1)悬挂器能够坐在Φ88.9 mm油管内任何位置,悬挂能力能够满足尺寸Φ50.8 mm、长度3 000 m、重量15kN速度管柱下入要求。

2)速度管柱与悬挂器的连接形式。

3)悬挂器的坐封形式。

4)旋转接头方便速度管柱与悬挂器的连接。

5)悬挂器能够顺利通过井下安全阀;坐封工具能够对悬挂器顺利坐封,坐封工具能够脱手起出。

6)Φ50.8 mm速度管柱下入过程中保证井控安全。

7)悬挂器能够通过解封工具顺利解封起出。

2 室内性能测试

根据海上作业需求设计了速度管柱,通过对速度管柱悬挂器密封性能、悬挂器悬挂能力、解封性能等进行试验,使设计工具满足作业需求[4]。

2.1 密封性能试验

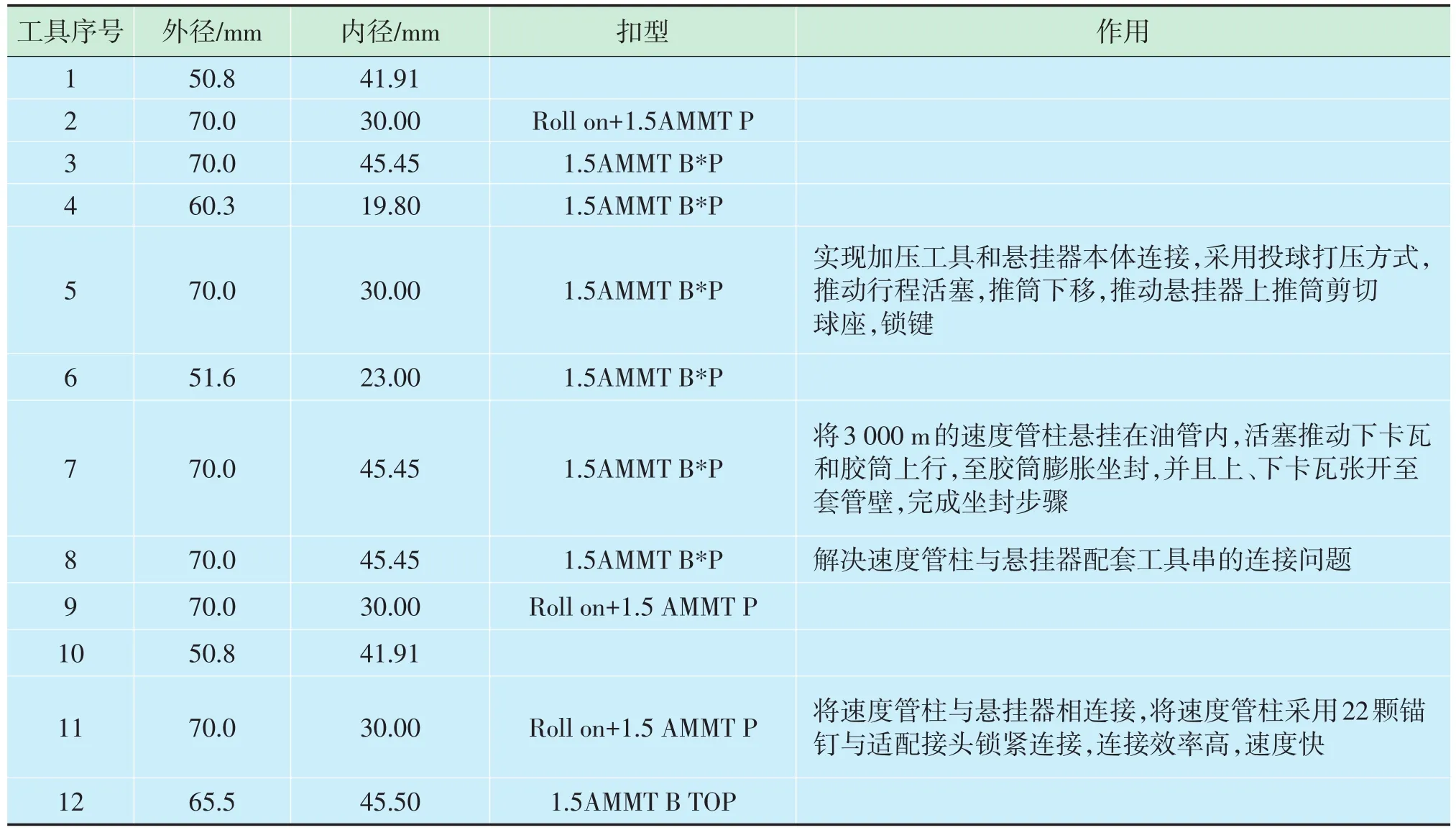

2.1.1 测试设备示例

将测试工具放置于Φ88.9 mm油管内适当位置,上下连接堵头,通过液压回路对相关验封性能进行测试(图2)。

2.1.2 坐封性能试验

坐封性能试验流程:将试压堵头和加压工具、转换接头、悬挂器连接,并将悬挂器放入Φ88.9 mm油管内适当位置,油管用2个支撑架进行支撑固定,油管另外一端用堵头封死,进行坐封性能试验[5](图3)。

图2 速度管柱悬挂器工作压力确认试验设备示例

试验步骤:从水压机A打压,观察加压工具的伸长情况及水压变化。注意听销钉剪切坐封的声音(约3~4 MPa),此时压力剧烈下降,记录下降前压力为开始坐封压力。进压口继续打压,至转换接头内剪切销钉剪断(约19~22 MPa),为完全坐封压力。打压完成后,卸载压力,拖出加压工具及转换接头,验证加压工具脱手性能。

重复3次试验,开始坐封压力均为3.2MPa,结束坐封压力(丢手)为21MPa。根据3次试验结果,悬挂器坐封可靠率100%。

2.1.3 验封性能试验

图3 坐封测试示例

验封试验流程:将内含已坐封悬挂器的油管(Φ88.9 mm)两头安装试压堵头,油管用2个支撑架进行支撑固定,进行悬挂器胶皮验封性能测试(图4)。

试验步骤:从水压机A打压35 MPa,稳压5 min,检验胶皮上部验封性能。观察压力表压降,观察油管后段有无渗漏。

图4 验封测试示例

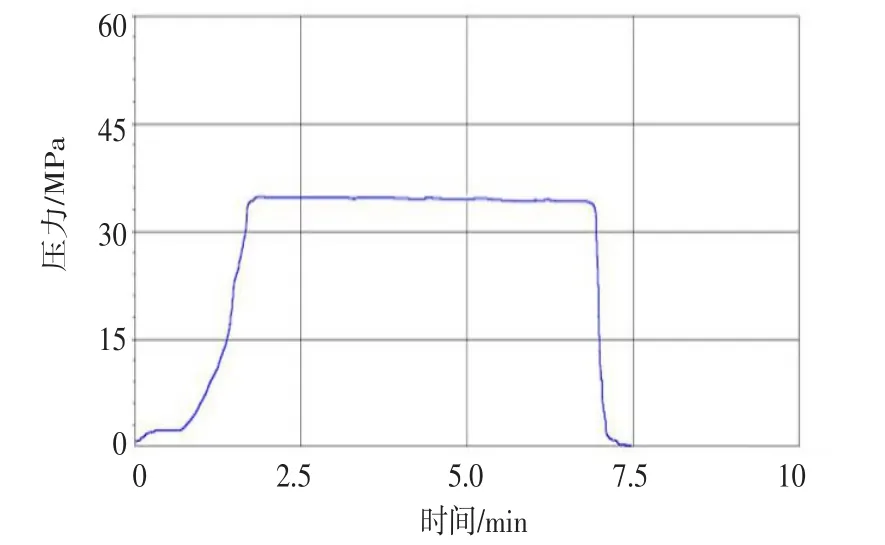

将油管堵头换装到油管尾部,从水压机B重新打压35 MPa,稳压5 min。观察压力表压降,观察油管前段有无渗漏,试压曲线如图5所示。

图5 下部验封曲线

试验结果见表2,根据3次试验结果,悬挂器胶皮验封可靠率100%。

表2 验封性能测试

2.2 悬挂器悬挂能力试验

本井采用Φ50.8 mm速度管柱,下入深度3 000 m,根据计算,速度管柱重量约为15 kN,实际悬挂器悬挂能力要到达20 kN。

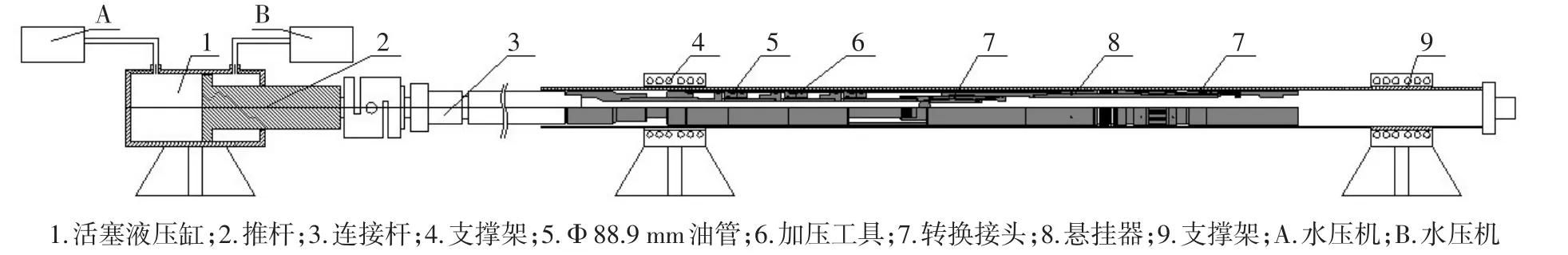

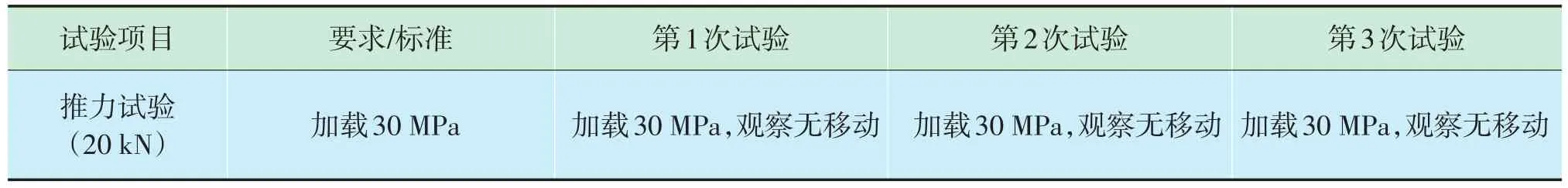

悬挂能力测试试验流程:将活塞液压缸和连接杆、加压工具、转化接头、悬挂器连接,已坐封的悬挂器置于Φ88.9 mm油管中,油管用2个支撑架进行支撑固定,进行推力测试(图6)。

图6 悬挂能力测试示例

试验步骤:从水压机A打压至25 MPa,通过力传递,模拟20 kN推力,推力传递至悬挂器卡瓦上,观察悬挂器有无移动。

试验结果见表3。根据3次试验结果,悬挂器卡瓦悬挂能力可靠率100%。试验证明该悬挂器悬挂能力满足要求。

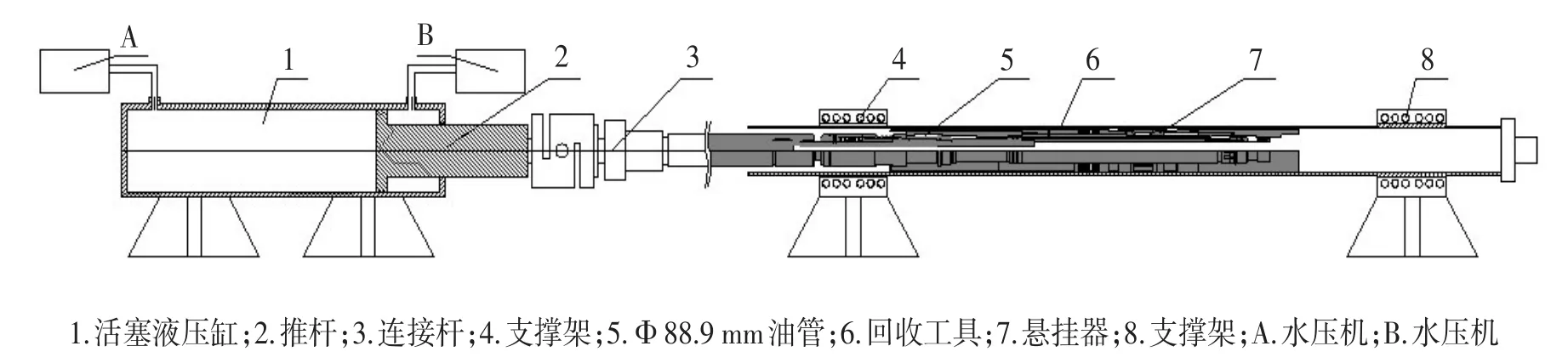

2.3 解封试验

解封试验流程:将活塞液压缸和震击器、回收工具连接,回收工具插入已坐封的悬挂器中,悬挂器置于Φ88.9 mm油管内,油管用2个支撑架进行支撑固定,进行悬挂器解封试验,此时回收工具卡瓦抓住悬挂器解封环(图7)。

表3 悬挂器悬挂能力试验结果

图7 解封测试示例图

试验步骤:从水压机B打压,活塞液压缸推杆拖动震击器,往上震击震击器,震击器拖动回收工具,回收工具卡瓦拖动悬挂器解封环,解封环销钉剪切,悬挂器由于剪切环销钉剪断,此时悬挂器处于解封状态,卡瓦及胶皮已回收,继续从水压机B进口缓慢打压拖动回收工具,将悬挂器从Φ88.9 mm油管中拖出,验证悬挂器解封能力。

试验结果见表4。根据3次试验结果,悬挂器解封可靠率100%。

表4 解封试验结果

3 A9S井应用效果

3.1 基本数据

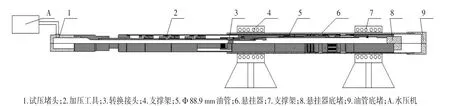

海上油气田某区块A9S井为一口开发侧钻、自喷单通道生产井,套管组合形式:Φ244.5 mm套管为N80×69.9kg/m×1 452 m+Φ 177.8套管为N80×43.15kg/m×2 900 m,Φ88.9 mm尾管为13Cr-L80×13.69kg/m×(2 437~3 608 m),油管为 Φ 88.9 mm生产油管,内径为Φ76 mm。该井采用单通道小井眼完井技术,采用Φ88.9 mm生产油管电缆平衡射孔,气举造负压诱喷投产。速度管柱示意如图8所示。

3.2 施工过程

1)设备抵达海上平台后,首先进行设备吊装、就位。

2)组装速度管柱各个功能试验,通水试压。

3)下入第一级速度管柱至3 100 m。

4)切割速度管柱,连接悬挂器总成,悬挂器氮气正打压15 MPa坐封,环空验封10 MPa并脱手。

5)下入第二级速度管柱至145 m。

6)切割速度管柱,连接悬挂器总成,悬挂器氮气正打压15 MPa坐封,环空验封10 MPa并脱手。

7)氮气打压15.1 MPa剪切底座,导通速度管柱与地层。

8)恢复井口。

3.3 应用效果

1)A9S井为排水采气工艺实施两级速度管柱,都能够顺利实施[6]。

图8 速度管柱示意图

2)A9S井下入速度管柱以后,平均日产气15000m3,平均日产液15 m3,每日增加产气约5 000 m3,产气量、产液量稳定,较作业前有了明显改善。

4 结论与认识

1)通过室内试验和现场应用,证明该速度管柱连接方便、强度合格、密封及悬挂性能可靠,且工具的相关机构能够在设定压力下准确动作,充分说明该速度管柱工具设计合理,具备现场应用条件,满足施工要求。

2)该速度管柱在某气田A9S井的成功应用,实现了A9S井的连续稳定生产,为该地区解决气井积液问题提供了实践经验。

3)该速度管柱方案的实施,不影响井下安全阀的正常使用,满足海上石油井控规范。