“一趟钻”技术在福山油田花121-18x井的应用

张涛,董宏伟,孙麟,马杰

1.中国石油渤海钻探工程有限公司 第一钻井工程公司(天津 300280)

2.中国石油渤海钻探工程有限公司 第三钻井工程公司(天津 300280)

福山油田位于海南省北部,主要开发的区块包括花场、朝阳、永安、白莲等。随着油田开发的不断深入,国际油价的持续下滑,钻井开发的成本被不断压缩,如何保障钻井盈利成为钻井开发的一大难题。目前“一趟钻”技术的应用成为钻井作业提速创效的重要途径,该技术近年来在国内外各大油气田被广泛推广。通过分析制约福山油田“一趟钻”技术应用的关键因素,展开技术攻关,在花场区块花121-18x井首次成功实现了二开“一趟钻”完钻,对于进一步提高该油田施工井整体钻井速度、降低钻井成本具有重要意义。

1 “一趟钻”技术国内外应用现状

所谓“一趟钻”,是指一个钻头一次下井钻完一个开次的所有进尺,而一个开次可能涉及一个、两个或多个井段,如直井段、斜井段、水平段,斜井段可包括造斜段、稳斜段、降斜段。最初“一趟钻”技术是在国外页岩油气水平井中,通过应用先进的自动化钻井设备、高效PDC钻头、优质的钻井液、旋转导向钻井系统及随钻地质导向技术等,一次性完成多个井段的施工,从而实现提速创效。美国在页岩油气水平井钻井中,单一井段的“一趟钻”渐成常态,多个井段的“一趟钻”也已不是个案,“一趟钻”完成的进尺从几百米到几千米,最长的“一趟钻”进尺已超过6 000 m[1-2]。

随着钻井技术的进步和降本增效的要求日益迫切,“一趟钻”的应用规模不断扩大,逐渐应用到直井、定向井、水平井、多分支井、老井侧钻等各类井型。近年来,国内各油田也开始推广应用“一趟钻”技术,在大港油田页岩油区块,已逐渐形成了一开、二开、三开分别“一趟钻”完钻的“1+1+1”钻井模式,为页岩油井施工降本增效作出巨大贡献。据调研,2018—2019年福山油田施工井平均需要7.4趟钻才能完钻,频繁的起下钻大大降低了钻井速度,增加了开发成本。借鉴国内外各大油田的施工经验,在福山油田推广“一趟钻”技术有望成为降本增效的有效手段。

2 制约“一趟钻”关键因素分析

2.1 钻头寿命

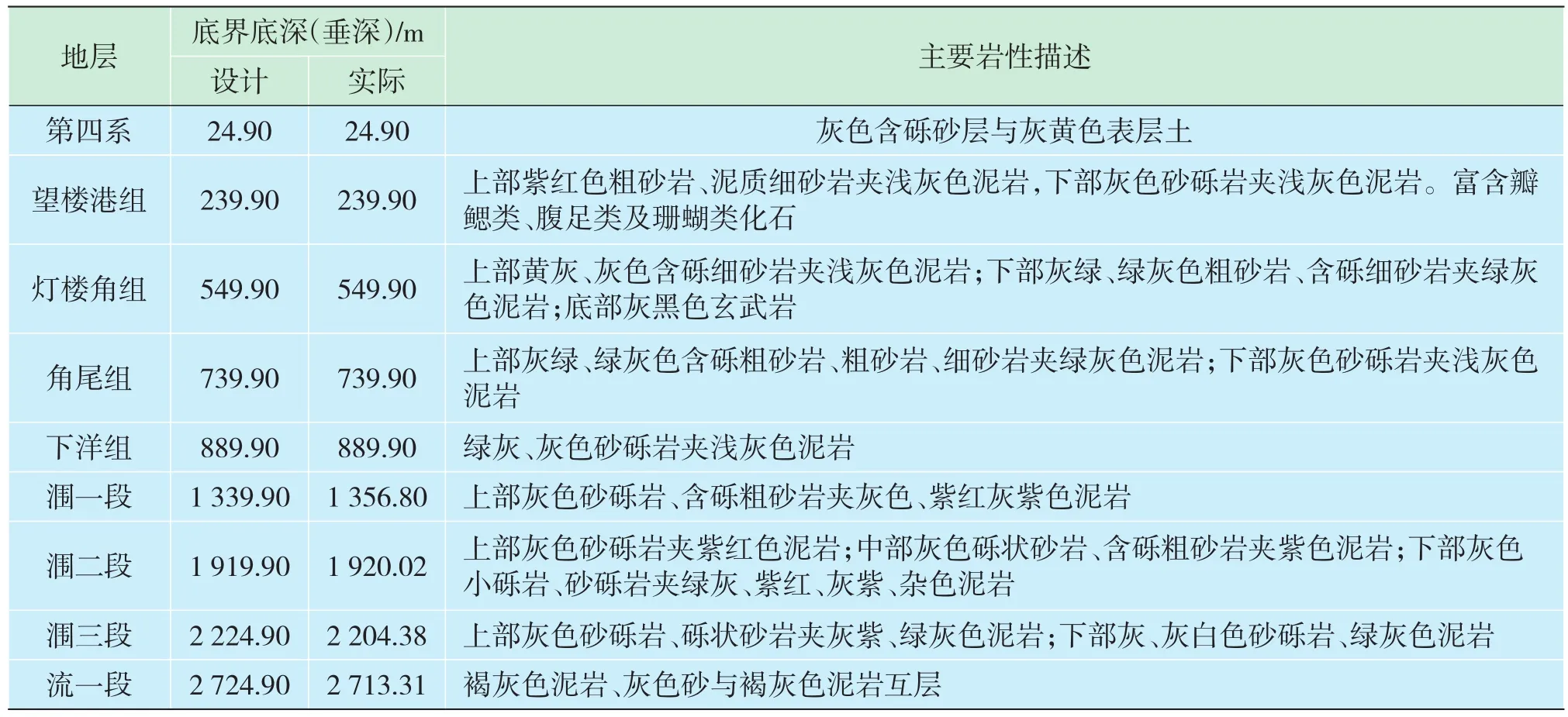

福山凹陷地质分层自上而下依次为:望楼港组、灯楼角组、角尾组、下洋组、涠洲组、流沙港组;涠洲组及以上地层以大段的砂砾岩为主,尤其角尾组和下洋组砾岩较纯、胶结好、粒径大;流沙港组主要为砂泥岩互层,砂岩普遍含砾,粒径较小,但研磨性较强,泥岩呈灰褐色、深灰黑色,坚硬致密,可钻性差。

通过岩性分析可以看出,福山油田地层普遍含砾,对钻头的磨损非常严重,近3年施工井平均每口井使用钻头数为7.98只。因此,若想实现“一趟钻”,优选钻头是重中之重。

2.2 井眼轨迹难控制

福山油田施工井设计井斜大、位移长,近年来由于征地困难,为确保实现地质目的,大部分的井都设计成四段制、五段制轨迹,且对下部直井段位移要求严格;受构造运动影响,福山凹陷地层倾角大,断层多,井斜方位变化没有规律,深层定向拖压现象非常严重,PDC+螺杆定向进尺慢效果差。为确保中靶,超过75%以上的井必须起钻换牙轮钻头定向调整井斜方位。

2.3 井下工具

“一趟钻”技术主要是通过螺杆+PDC钻头复合钻井的方式实现,完成造斜、稳斜、降斜,从而达到减少起下钻次数、提高机械钻速的目的,而实际施工中经常出现螺杆钻具失效、测斜仪器无信号的现象,因此螺杆钻具、测斜仪器的下井使用寿命、可靠性也是制约“一趟钻”实现的关键因素。

2.4 井下安全

福山油田施工井涠洲组以上地层以砂砾岩为主,砂岩段渗透性强,泥岩段分散造浆,易发生井漏、黏卡、砂卡等事故复杂,流沙港组大段硬脆性泥岩易垮塌致使井径不规则,导致划眼、电测遇阻等井下复杂。施工中,一旦发生事故复杂,势必要起钻更换钻具组合处理异常情况,从而阻碍“一趟钻”的实现[3-5]。

3 花121-18x井基本情况

花121-18x井位于海南省澄迈县桥头镇文旭村西南约300 m,是一口二开定向开发井,地层情况见表1。井身结构Ф339.7 mm导管×20 m+Ф244.5 mm表套×380 m+ Ф139.7 mm油套×3 119 m。井眼轨迹:0~500 m上直段;500~939 m 造斜段,造斜至35.12°,方位167.82°;939~2 740 m稳斜段;2 740 m至井底降斜段,降斜至19.75°。

表1 花121-18x井地层情况

4 花121-18x井施工难点及应对措施

从工程设计及邻井调研分析,影响该井实现一趟钻技术应用的主要难点如下。

1)表层下深仅为380 m,二开井段需要钻穿灯楼角组至流一段底部,从地层岩性描述上可以看出,整个二开井段地层岩石普遍含砾,而单只钻头需要完成进尺2 743 m,这对PDC钻头的抗研磨性是极大的考验。

应对措施:选用新型PDC钻头,该钻头采用前排PX齿(图1)与后排锥型齿(图2)相结合,具有更好的抗冲击力,更高的破岩效率,使用寿命得到大幅度提升。在大港油田应用时,实现了一只钻头钻穿馆陶组砾岩,取得了重大突破[6-8]。

图1 PX齿细节图

图2 锥形齿细节图

2)井眼轨迹控制难度大。该井轨迹为四段制,设计最大井斜35°,井底位移1 342 m,中靶井深2 740 m,要求靶心距≤40 m,且钻井液密度最高1.28 g/cm3,地层孔隙压力系数仅1.08,井底压差大,造成托压严重,后期定向异常困难。

应对措施:施工前,充分调研花121平台钻井资料,总结出该区块施工时井斜、方位变化规律,涠洲组导向钻进井斜微增、方位稳,而进入流一段后导向钻进井斜微降、方位小漂,因此在施工中在不同地层钻进时,根据规律提前控制井斜方位;施工中,加大润滑材料的投入,增加钻井液的润滑性,保证摩阻<0.08;当需要定向时,提前配置一罐润滑浆(极压润滑剂、液体润滑剂和石墨配合使用),待润滑浆进入裸眼段后开始定向,有效缓解定向托压。

3)通过调研,花121断块已完成的15口井平均钻井周期为19.12 d,二开井段钻井总时间约15 d。而目前普遍使用的螺杆钻具下井工作时间约150 h,随钻测斜仪器下井工作时间约200 h,可以看出井下工具的寿命很难满足“一趟钻”的要求。

应对措施:优选大扭矩长寿命螺杆钻具[9-10],该井选择的螺杆是奥瑞拓生产的7LZ172×7.0L-5,推荐排量19~39 L/s,最高输出转速168 r/min,最大输出扭矩7 176 N·m,工作压降约4 MPa,耐温120℃,厂家推荐使用寿命200 h左右。随钻测斜仪选择的海蓝正脉冲无线随钻测斜仪,下井前脉冲、探管等配件全部更换新的,并使用高温电池,工作时间可达220 h。

4)设计提示,花121-18x井所在地层涠洲组1 600~1 900 m存在断层和井漏风险,邻井花121-13x固井时发生过漏失;流一段大段硬脆性泥岩,容易吸水膨胀发生坍塌,从而造成卡钻、划眼等风险。

应对措施:优选BH-POM钻井液体系,该泥浆体系拥有较强的抑制封堵性和抗高温稳定性,在稳定井壁、封堵地层和抑制泥岩坍塌方面有良好效果。施工中,进入易漏井段前100 m加入足量的细目钙、单封等随钻堵漏材料,接单根、短起下到底开泵要缓慢、下放钻具控制好速度,以防憋漏地层;进入流一段前加大BZ-BYJ加量,维持有效含量0.3%以上,保证钻井液体系抑制性,确保对泥页岩地层的水化抑制,同时增加BZ-DFT、BZ-FFT-I、SD201的用量,增强封堵性,减少滤液侵入地层,避免泥岩坍塌。

5 应用效果

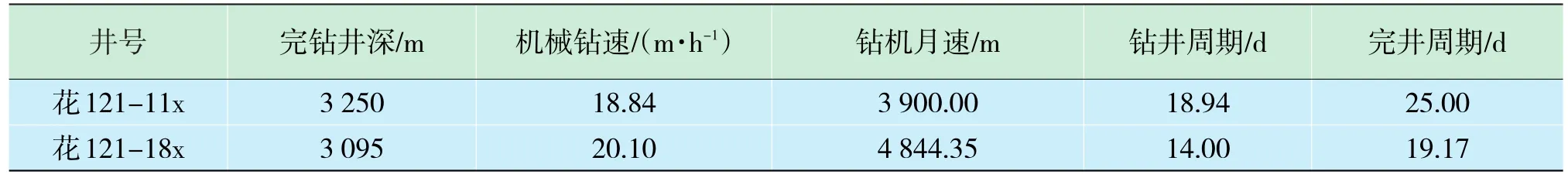

花121-18x井于2019年07月23日08:00开钻,于2019年08月06日08:00完钻,于2019年08月11日12:00完井,钻井周期14.0 d,完井周期19.17 d,机械钻速20.1 m/h,钻机月速4 844.35 m,4项指标均刷新同区块同类型井记录。

同时,该井施工中在二开井段381~3 095 m一趟钻完成二开进尺,这是福山油田历史上首次实现“一趟钻”技术的应用。单只钻头、单趟钻完成进尺2 714 m,创造了该区块单只钻头、单趟钻进尺纪录。

表2为花121-18x井与原区块指标井花121-11x井的数据对比。从表2可以看出,花121-18x井较指标井机械钻速提高6.69%,钻机月速提高24.21%,钻井周期缩短24.21%,完井周期缩短23.32%,在提高钻井速度方面效果非常显著。

在降低钻井成本方面,花121-18x井二开仅使用了1只PDC钻头即钻完所有进尺,而花121区块口井二开平均使用钻头4.6只,钻头成本降幅高达78.3%;而且,钻井液材料投入、井下工具费用、钻井设备损耗、能源消耗、人员成本都会随着钻井周期的缩短同比例下降,这些都是直观的经济收益。同时,由于钻井时间的缩短,油气层的浸泡时间也相应减少,对油气层也是一种有效的保护,进一步为油田提高产能作出积极贡献。

表2 花121-18x井与花121-11x井数据对比

6 认识及建议

1)在福山油田钻井施工中制约“一趟钻”技术应用的因素主要为PDC钻头寿命短、井眼轨迹控制困难和井下工具寿命短、可靠性差等。

2)施工中从细化施工方案、优选PDC钻头、合理控制井眼轨迹、合理匹配井下工具、加强过程控制等多方面着手,是实现“一趟钻”的必要保障。

3)“一趟钻”技术的应用在提速增效方面取得的效果非常显著,机械钻速较指标井虽提升仅6.69%,但钻机月速、钻完井周期提升的幅度都接近1/4,主要是因为减少了大量的起下钻时间,从而使得整体钻井时间大大缩短。同时,在使用钻头数量方面平均减少了约5只,大大降低了钻头成本。

4)三段制、四段制轨迹后期定向调整的工作量较小,更有利于实现“一趟钻”技术,建议在能满足地质要求的前提下尽量将轨迹设计成三段制或四段制。

5)除钻头、螺杆等硬件因素外,施工中、后期定向调整轨迹困难是重中之重,建议钻具组合中加入水力振荡器、减震推力器等提速工具,一方面可以缓解定向托压,提高定向效率,另一方面可以提高钻压传递效率,减少钻头磨损,提高机械钻速。

——电影《郭福山》主题歌(男中音独唱)