CATS5-16变速器的同步器设计

高 敏,欧淑红

同步器是汽车手动机械式变速器中实现行进间快速和无噪声换档、避免滑动齿套端部受到损坏、使操纵轻便省力最常用的结构.微型卡车所采用的CATS5-16变速器锁环式同步器额定输入扭矩160 Nm、中心距75 mm、有五个前进档和一个倒档,具体结构见图1,除倒档外,各档位都采用同步器.

1 同步器的工作原理

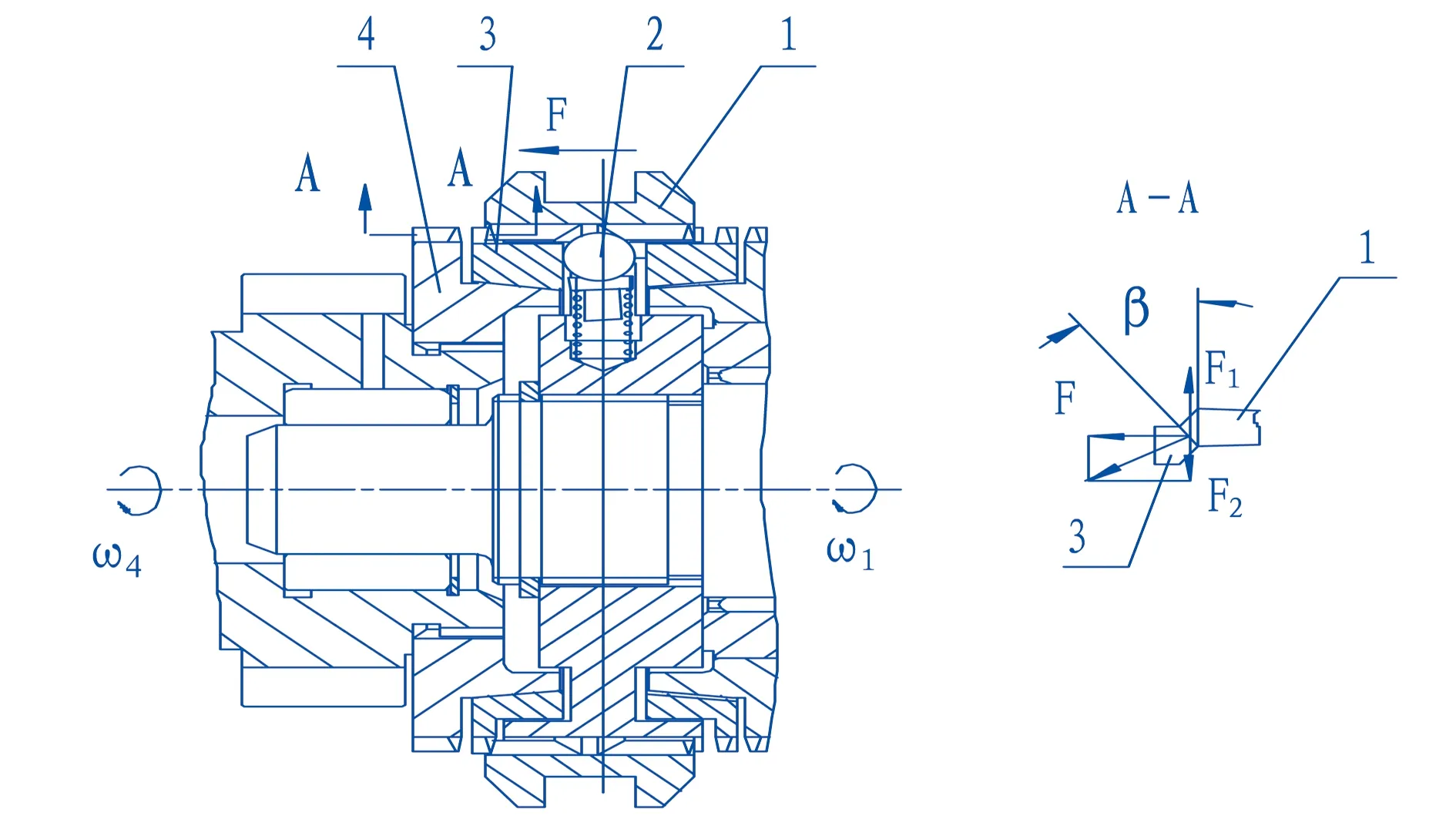

1.滑动齿套;2.同步器滑块;3.同步器锥环;4.同步器椎体图1 CATS5-16同步器摩擦锁止阶段

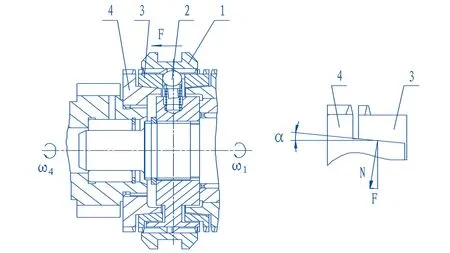

1.滑动齿套;2.同步器滑块;3.同步器锥环;4.同步器椎体图2 CATS5-16同步器摩擦同步阶段

同步器是利用同步锥产生的摩擦力矩克服相关制件的惯性力矩,达到同步器两端没有相对速度.换档过程由三个阶段组成:第一阶段——摩擦锁止阶段.同步器空档时的状态如图1所示,换档时换档力由变速叉传递到滑动齿套1,1离开中间位置做轴向移动,同步器滑块2在1的带动下向左做轴向移动并推动同步器锥环3向左移动,使3内摩擦锥面与齿轮上的同步器锥体4的外摩擦锥面接触.摩擦力矩在锁止面上产生的力F1大于换档力在锁止面上产生的力F2,阻止1向换档方向移动,使锁止可靠;第二阶段——摩擦同步阶段.继续施加换档力,摩擦副产生的摩擦力矩使两摩擦锥面的角速度逐渐接近,当摩擦力矩克服了被结合部分的惯性力矩后,两摩擦表面间的转速差消失,完成同步过程如图2所示;第三阶段——换档结束.在同步过程结束的同时,角速度差Δω=0,同步摩擦力矩迅速减小并消失.

换档力随同步时间变化情况,如图3所示.由图3可知,第一阶段换档力有些增加;第二阶段1被锁止,换档力急骤增加出现第一个峰值,当输入、输出端角速度差Δω=0时,换档力急骤下降;当1越过3向换档方向移动时,两摩擦锥面分开,齿轮与齿套两锥面之间又产生相对转动,换档力出现第二个峰值.设计同步器既要重点控制换档力的最大值,也要控制第二个峰值,它主要受同步器锥环的后备行程δ影响:太小影响锥环的使用寿命;δ太大则换档力的第二个峰值增高、影响整车的舒适度.

图3 换档力随同步时间变化情况

2 同步器主要尺寸参数的选定

2.1 滑动齿套外径、花键孔大径及花键参数

为了使同步器的容量尽量大一些,滑动齿套的外径要根据变速器的结构空间来选取.以3档、4档、5档同步器为例:中心距a=75 mm,与3档、4档位置对应的中间轴双联齿轮直径d=45 mm,取滑动齿套外径与双联齿轮之间的间隙为1.5 mm,则滑动齿套外径ds=(75-45/2-1.5)×2 mm=102 mm.

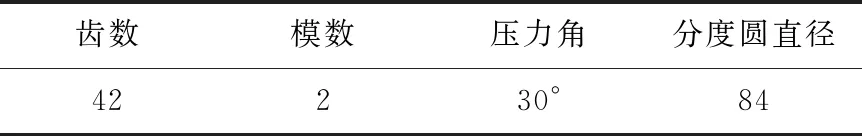

令换档叉环槽深H=4 mm,与花键孔大径之间的壁厚为3 mm,则花键孔大径应小于或等于102 mm-(4×2+3×2)mm=88 mm.为使三个滑块均匀分布,花键齿数应为3的整数倍;为使同步后快速啮合,花键模数要取得小一些,令m=2 mm,根据GB/T3478,当 齿数Z=42、分度圆直径D=84 mm时,同步器滑动齿套花键大径Dei=87 mm可满足要求,如表1所示.

表1 3、4 、5 档同步器渐开线花键参数

2.2 摩擦锥面参数的选定

2.2.1 锥面半锥角α和摩擦系数f

摩擦锥面半锥角α是同步器主要参数之一.同样换档力,α越小,锥面上的正压力越大、同步力矩也越大.为增大同步器容量,α值应取小一些,但α过小,摩擦锥面将产生自锁现象即同步器锥环与齿轮的同步器锥体脱不开,为避免自锁现象的产生,α应满足

tgα≥f,

(1)

公式中:f为锥面的摩擦系数,同步器锥环为铜、锥体为钢,通常f在0.08~0.11之间,当f=0.11时,α≥6.28°,实际应用中α常取6.5°~8°,在CATS5-16变速器中α=7°.

2.2.2 锥面大端直径及有效直径

同步环锥孔大端直径根据花键齿的分度圆直径来确定,一般二者之差为15 mm~19.5 mm.锥孔直径过小,同步器容量也小;而孔径过大,同步环的壁厚太薄、强度不足.CATS5-16的同步环锥孔大端直径为

3档、4档、5档:DW=84 mm-16 mm=68 mm

1档、2档:DW=90 mm-16 mm=74 mm

同步环有效半径由式

(2)

确定,公式中:Di为同步环锥孔小径,CATS5-16变速器中根据结构尺寸,摩擦工作面的长度b=9 mm.由于α=7°,3档、4档、5档Di=DW-(2·b·sinα)mm=65.8 mm;1档、2档Di=DW-(2·b·sinα)mm=71.8 mm.

3档、4档、5档同步环有效半径R=33.45 mm;1档、2档同步环有效半径R=36.45 mm.同步器锥面工作长度b与摩擦材料、表面压力、表面形状等因素有关.其关系式为

(3)

公式中:p为摩擦面上的许用压力,对钢—铜摩擦副,p=1.5 MPa;Mm为同步器产生的摩擦力矩;同步器可以产生的摩擦力矩数值为:3档、4档、5档9.491 Nm;1档、2档11.269 Nm.

2.3 同步环锁止角和滑动齿套及同步器锥体齿端倒角

2.3.1 同步环锁止角β

为防止滑动齿套与齿轮转动角速度相等以前接合换档,必须满足条件

F1>F2,

(4)

公式中:F1为由摩擦力矩产生的,用来防止过早换档的力,

(5)

r为锁止面平均半径(取分度圆半径);F2为因锁止面倾斜而产生的分力,

F2=F·tgβ,

(6)

β为锁止面锁止角.

以1档、2档为例,r= 45 mm时,tgβ<0.6646,则β<33.6°,CATS5-16的1档、2档同步器的锁止角取33°.

2.3.2 滑动齿套及同步器锥体齿端倒角

当采用铜合金同步环时,滑动齿套齿端倒角βs=180°-2β=114°,以保证锁止面接触良好、减小同步环的磨损.齿端倒角一般采用βc=90°~110°;该角过小,对快速啮合有利,但会使接合齿接触长度减小,容易磨损、引起掉档,CATS5-16变速器βc=110°.

2.4 防脱档倒锥齿

将同步器锥体的接合齿和滑动齿套的接合齿工作面加工成斜面形成倒锥齿,能有效地使接合齿面贴合后产生阻止滑动齿套自动脱档的轴向力.一般单边斜度为μ=2°30′~3°.CATS5-16变速器的同步器锥体倒锥半角取μ=3°.

2.5 同步环锥孔刮油螺纹及轴向泄油槽

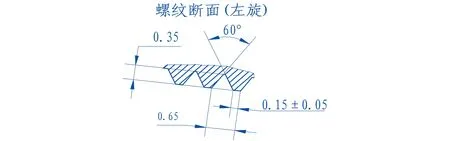

同步环锥孔具有刮油螺纹和轴向泄油槽时,锥面上的润滑油膜可以很快被刮去,摩擦系数可以较快达到最大值,有利于缩短同步时间.螺纹槽的齿顶宽过大,会使摩擦系数下降,影响同步效果.CATS5-16变速器同步锥刮油螺纹尺寸如图4所示,轴向泄油槽槽宽2 mm、深0.5 mm,在每个避开滑块槽的120°范围内,开3个槽、间距30°、数量共9个.

图4 同步锥刮油螺纹尺寸

2.6 同步器后备行程δ

轻型车中一般取δ=1.3 mm~1.7 mm,CATS5-16变速器取δ=1.5 mm,考虑到零件的制造误差,实际的后备行程为1.4 mm~1.85 mm,在磨损后减小到0.2 mm时,既应更换同步环,此时同步环单边磨损量为0.14 mm.

3 同步器计算

3.1 同步器计算的目的

为了确定摩擦锥面和锁止面的角度,保证滑动齿套和齿轮角速度完全相等前,不能进行换档.假设汽车在阻力不大的道路上行驶,同步时间不大于1秒,则认为在该瞬间汽车速度保持不变,即变速器输出端转速在换档瞬间不变、输入端靠摩擦作用达到与输出端同步.

3.2 同步器产生的摩擦力矩Mm

换档时作用在操纵杆手柄球上的法向力为Fs,操纵杆手柄球到滑动齿套的传动比为is,则作用在同步器摩擦面上的轴向力F应为

F=Fs·is·η,

(7)

公式中:η为换档机构效率.取η=0.7,(比实际的低,计算出的性能指标偏于安全).is=415/50=8.3;轻型车的操纵力Fs=50 N;F=50×8.3×0.7=290.5 N .

摩擦锥面上的摩擦力矩Mm为

(8)

公式中:α为摩擦锥面半锥角;f为摩擦锥面间的摩擦系数;R为摩擦锥面平均半径.

3档、4档、5档同步器Mm=(290.5×0.1×33.45/sin7°)N·m≈7.97 N·m

1档、2档同步器Mm=(290.5×0.1×36.45/sin7°)N·m≈8.69 N·m

与前面计算的摩擦力矩3档、4档、5档9.491 Nm和1、2档11.269 Nm比较,为合理数值.

3.3 过早换档现象

在满足F1>F2的条件下,不会发生过早换档现象.

3档、4档、5档同步器:F1=Mm/r=7973.5 N/42=189.8 N

F2=F·tgβ=290.5 N×tg33°=188.65 N

符合F1>F2的条件.

1档、2档同步器:F1=Mm/r=8 688.5 N/45=193 N

F2=F·tgβ=290.5 N×tg33°=188.65 N

符合F1>F2的条件.CATS5-16变速器各档均不会发生过早换档现象.

3.4 计算同步时间

为保证无冲击地将齿轮和轴连接起来,同步器必需的摩擦力矩为

(9)

公式中:Jr为离合器从动盘、常啮合齿轮连接在一起的转动惯量;t为同步时间;Δω为输入轴、输出轴的角速度差.根椐同步器的工作原理Mm=Mm′,摩擦力矩为

(10)

同步时间t为

(11)

当由三档换直接档,发动机转速为2 800 r/min时,三档传动比i3=(23/30)×(24/29)=0.634,根据公式(12)得Δω=107.3(rad/s),

(12)

直接档的转动惯量和为Jr=0.033 5 kg·m2,由(11)得t=0.452 s.一般货车变速器高档t取0.3 s~0.8 s、低档取1 s~1.5 s.根椐CATS5-16变速器的使用情况,同步器的同步时间在合理的范围.

4 结 论

经过校核,CATS5-16变速器的同步器摩擦锥面半角α=7°时,同步环不会与同步器锥体产生抱死现象;同步环锁止角β=33°时,不会出现过早换档;同步器的同步时间在合理范围内.由此可知,CATS5-16变速器的同步器设计合理,可以实现快速、无噪声换档且换档过程轻便、舒适.