大型回转窑处理锌浸出渣的生产实践

徐华军 蒋 文 曾庆辉 梁 愿 李 燕

(1.中国恩菲工程技术有限公司, 北京 100038; 2.湖南株冶有色金属有限公司, 湖南 常宁 421500)

0 前言

湖南株冶有色金属有限公司在常宁市松柏镇新建1座年产30万t锌及锌合金工厂,主工艺采用锌精矿流化焙烧中性浸出工艺。锌焙烧矿常规浸出在生产过程中会产生大量的锌浸出渣,每生产1 t电锌大约产出1 t锌浸出渣[1-3]。为进一步回收浸出渣中的Pd、Ag、In,中浸渣经银浮选后,采用回转窑挥发处理浸出渣。

新建合金工厂浸出渣规模为30万t/a,当时国内最大的回转窑尺寸为Φ内4.15 m×58 m,需要选用3台才能满足处理能力。前期工艺选择论证时,考虑到回转窑挥发法在窑机械部分、节能和环保等多方面都比以前有了较大的改进,生产也更趋大型化和现代化,项目最终确定选用2台大型回转窑(Ф内4.5 m×68 m)处理锌浸出渣。这也是目前处理锌浸出渣规格最大的回转窑,每台每年可处理15万t电锌产生的全部浸出渣。渣处理系统于2019年4月投料试生产至今,生产状况良好,达到了或超过了设计指标。本文对回转窑处理浸出渣系统的工艺流程和生产实践进行介绍。

1 回转窑处理锌浸出渣系统

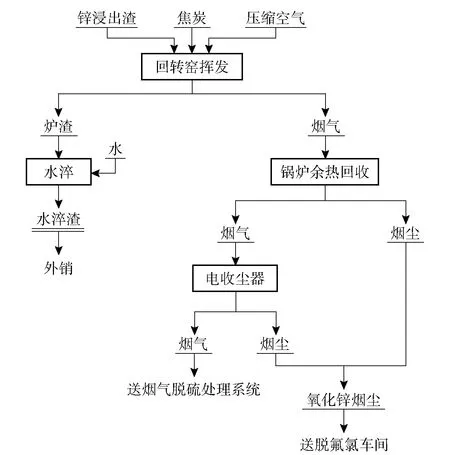

锌浸出渣回转窑处理工艺主要包括配料系统、回转窑系统、余热利用及收尘系统和辅助生产系统等,如图1所示。

图1 锌浸出渣回转处理工艺流程

1.1 配料系统

为避免浸出渣的转运,压滤车间与浸出渣仓比邻配置,锌浸出渣经压滤后直接通过皮带卸入浸出渣仓堆存。经自然风干后,由抓斗桥式起重机和前装机抓起与焦炭混合配料。然后采用3套圆盘给料机和定量给料机计量,通过皮带将混合渣送至回转窑的窑尾加料仓。因混合渣含水较高,为解决下料问题,钢仓内衬超高分子聚乙烯板。

1.2 回转窑系统

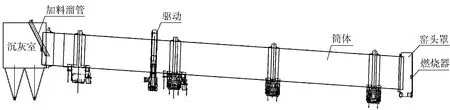

回转窑筒体内径4.5 m、长68 m、斜度5%,设计采用单驱动传动,变频调速电机功率N=220 kW,主传动转速为0.3~1.0 r/min。锌浸出渣挥发操作时易产生窑结,设计时整个筒体采用4挡支撑,并适当加厚钢板,以减少筒体变形;同时,为防止窑的上下串动,设置双液压挡轮装置。回转窑窑尾设置有冷却水不锈钢加料溜管,窑尾罩采用双层鳞片式密封,并设置通风收尘装置,减少筒体转动时的烟灰逃逸。筒体高温区设置淋水冷却装置,包括给水槽、喷淋管、集水槽、给水槽和集水槽骨架检修平台等。在窑头罩设置2台高效天然气烧嘴,用于烘窑使用,窑头冲渣使用易更换的耐磨铸铁板溜槽。回转窑系统结构如图2所示。

图2 回转窑的系统结构图

1.3 余热利用及收尘系统

工程设计处理烟气量为70 769 Nm3/h,正常产汽量为17.5 t/h。挥发窑烟气从窑尾沉尘室水平进入余热锅炉,余热锅炉采用水平直通结构,由辐射冷却室和对流区两部分组成。锅炉采用强制循环,露天布置。余热锅炉炉墙采用膜式水冷壁结构,由锅炉钢管和扁钢焊制而成。为保证余热锅炉的正常运行,设计采用弹性振打清灰装置和爆破清灰装置及时有效地清除受热面的积灰[4]。烟气通过对流区后,温度降到360 ℃以下排出余热锅炉进入收尘系统。收尘选用有效截面积为120 m2的单通道五电场电收尘器。余热锅炉和电收尘器灰斗下部装有埋刮板输送机,收集的烟尘送至多膛炉车间脱氟氯,同时设烟尘打包开路用于暂存。最后烟气经过多电场电收尘器净化送脱硫处理。

1.4 辅助生产系统

渣处理烟气成份中SO2含量只有0.52%,工艺比选后,结合当地市场,采用离子液烟气脱硫技术生产高纯度气体二氧化硫(99%),送到焙烧制酸系统用于生产硫酸。2台挥发窑烟气处理各设一套离子液法吸收系统,与多膛炉系统共用解吸装置。吸收剂离子液循环使用,定期补充。脱硫系统解吸所需蒸汽主要来源于全厂冶炼余热锅炉产生的蒸汽。

为节约能耗和管道成本,回转窑窑头工艺空压机单独设置在回转窑附近,2台回转窑各设置1台离心式空压机。挥发过程考虑采用富氧,氧气需要量大约为1 200 Nm3/h,来自于工业园区其他企业。

2 生产实践

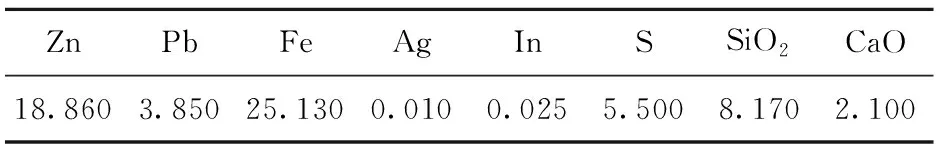

工程主体车间从建设到点火烘窑大致用了16个月,现已达产达标。实际生产中,回转窑对原料适应性较强,搭配处理了本厂其它车间部分含锌物料,入窑浸出渣典型成分见表1。

表1 入窑浸出渣典型化学成分(干基重量) %

2.1 工艺操作控制

生产中,锌浸出渣的处理窑温和停留时间的控制非常关键。窑温过低会影响金属回收率;窑温太高,还原气氛下易产生较多液态金属相,操作中容易形成窑结。为提高技术指标,需保证物料在窑内的停留时间,实际中采用低转速操作,同时在窑头出渣处设置650 mm高的挡圈,来降低渣的含锌量。

实际生产中,单台窑处理混料湿基量约915 t/d,配料时,浸出渣和焦粉体积比为1∶1,两者湿基重量比约1 000 kg∶470 kg。由于浸出渣中Fe/SiO2较高,窑渣实际熔点较低,生产中需低温操作。经过生产摸索,控制窑尾温度为600~650 ℃,在此操作条件下,窑结较少,且可以顺利排渣,金属回收率也可得到保证。

2.2 余热利用

实际生产中,由于低温操作,同时新窑刚投入使用,采用的耐材保温性能较好,总体能耗较低。操作中窑尾烟气量检测小于设计值,余热锅炉蒸汽产量维持在7~12 t/h。 通过调节给水泵、循环泵和管网调节阀的开度,可稳定通过管网送全厂余热发电车间用于发电。

2.3 烘窑

工程反应带内衬材质采用镁铝铬复合尖晶石砖,烧结砖采用环砌结构,湿式砌筑。烘炉的主要作用是排除耐材中的游离水和化合结合水。在烘炉时,耐火内衬材料发生一系列的物理、化学变化,最终达到烧结,获得高温使用性能,使耐材在高温下稳定工作[5]。

设计时采用2台800 Nm3/h天然气烧嘴对回转窑进行烘窑。为使温度能均匀分布于窑衬的各个部位,避免局部温度过高影响窑衬使用,烘烤时需定期缓慢转动窑体。在600 ℃以下,严格按照烘烤曲线进行升温和保温,使水份缓慢排除,避免耐火内衬爆裂。

2.4 加料和排渣操作

生产时利用水冷不锈钢加料溜管进行给料,为保证氧化锌品质,同时减少生料返料,施工时把溜管底部调整低于窑尾挡料圈100 mm左右。水冷加料溜管设计为方形管,使用时发现方形管焊接缝过多,制造时难以达到要求的承压,出现漏水现象;后经评估和改进,取消水冷改用压缩空气冷却方式。

窑头冲渣溜槽采用耐磨铸铁板溜槽,比传统的铸铁溜槽制造和安装简单,更换时也灵活方便。为减轻冲渣产生的水蒸汽的影响,在冲渣点设置水蒸汽收集罩,并在溜槽上方设置盖板,现场运行环境较好。

3 生产效果

回转窑车间投产后,打通了整个湿法炼锌流程,同时减轻了全厂的资金积压。采用2台大型回转窑,完全能处理30万t/a电锌产出的浸出渣。相比3台回转窑系统,设备大型化可有效减少劳动定员,降低能耗。同时设计时优化配置和加强环保措施,可明显改善以往回转窑操作环境差的问题。

经统计测算,全厂析出锌摊分到回转窑区域的生产成本约800元/t,渣中有价金属得到有效回收,取得良好经济效益。锌浸出渣经处理后的窑渣送下游企业回收碳、银和铁,整个工程符合废物处理的减量化和资源化政策。

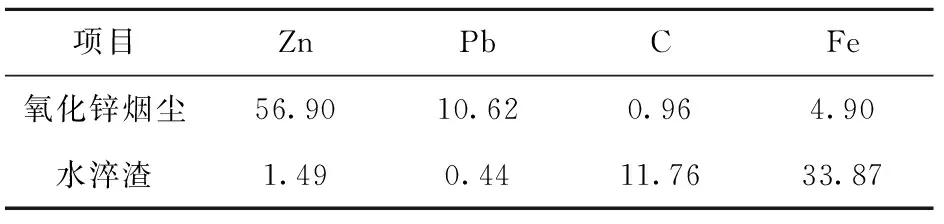

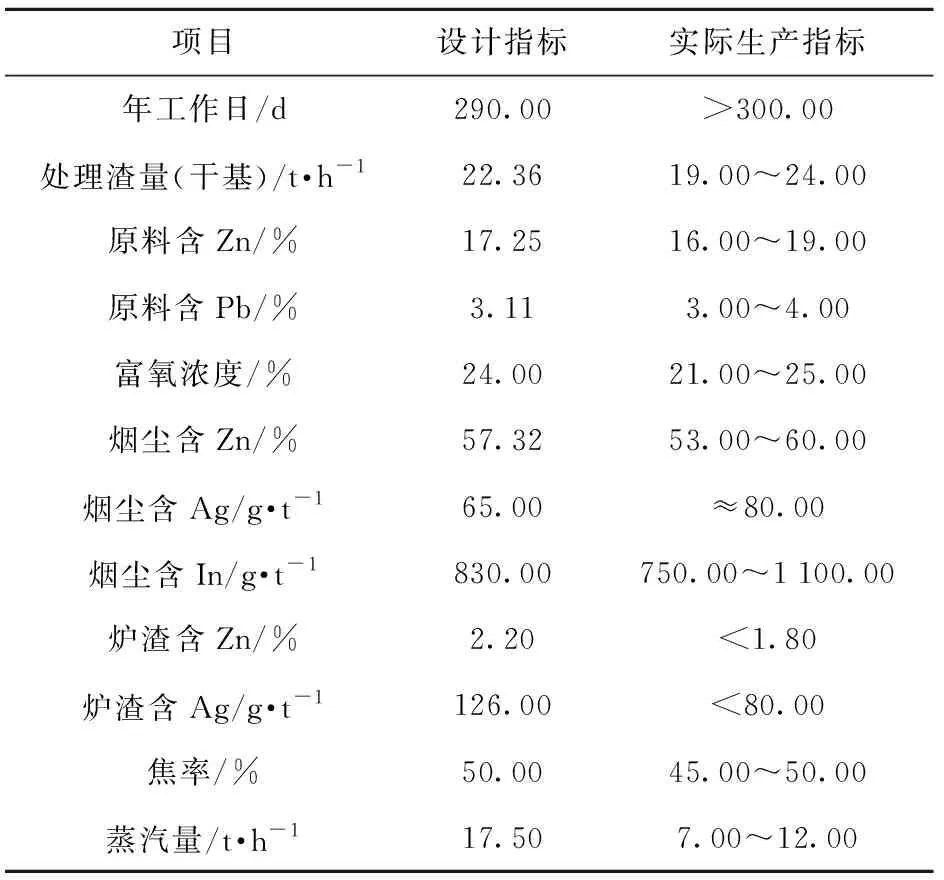

生产中,典型氧化锌烟尘和水淬渣成分见表2,锌浸出渣大型回转窑处理工艺实际生产指标与设计值对比见表3。

表2 氧化锌烟尘和水淬渣典型化学成分(干基重量) %

表3 实际生产指标与设计值对比表

从表2和表3的数据可以看出,渣处理系统生产指标良好,水淬渣含锌小于1.8%,含碳小于13%,达到设计指标值。在回收锌浸出渣中锌铅有价金属的同时,能回收利用烟气余热产生的蒸汽,用于发电和湿法车间使用,提高全厂效益及降低生产成本。

4 结束语

工程实践证明,对于30万t/a大规模锌冶炼厂,采用2台大型回转窑处理锌浸出渣技术是成熟可靠的。回转窑相对其他渣处理工艺具有操作简单、建设投资低和原料适应性较广等优点。尤其是在回转窑设备大型化后,能有效减少劳动定员,保证铅锌有价金属的回收率。同时需要注意的是,工程设计时需要加强环保通风和水蒸汽收集等措施,以改善操作环境。