拜耳法分解降温系统节能技术改造

毛 鹏

(中铝山东工程技术有限公司, 山东 淄博 255052)

0 前言

澳大利亚铝土矿质量稳定,经济性相对较好,但因矿石中有机碳含量相对较高,会对生产设备的运行带来不利影响[1]。某铝业公司为了进一步提升产品品质,在拜耳法生产氧化铝的过程中逐步使用澳大利亚铝土矿替代其它进口铝土矿,并且通过技术攻关,基本消除了澳矿中的有机物对生产设备运行带来的影响。但由于在初期使用澳矿时,因其带入的有机碳在拜尔法流程中不断富集,逐步升高至析出临界,使得种分分解降温系统结疤严重,而且通过碱煮亦不能完全清除结疤,导致降温系统运行成本升高。因此,需要进行技术改造,以实现分解降温系统的优化节能。

1 拜耳法分解降温系统生产现状

1.1 拜耳法分解降温系统的基本原理

拜耳法铝酸钠溶液主要含铝酸钠、氢氧化钠溶液,以及少量的碳酸钠及有机物等。铝酸钠溶液种分的驱动力是铝酸钠溶液的过饱和度[2],不同浓度下的氢氧化钠溶液,氧化铝饱和浓度与分解温度的关系如图1所示。由图1可知,温度是影响氧化铝过饱和度的重要因素,而拜耳法分解率和分解产出率主要取决于氧化铝过饱和度,产品粒度和强度也直接与氧化铝过饱和度的控制相关,因此,分解降温系统设施的配置和优化,直接影响拜耳法生产氧化铝的分解产出率和循环热能的提高,同时也关系到产品质量的控制。

图1 氧化铝饱和浓度与分解温度的关系

拜耳法分解降温系统主要是按照种分分解的要求,利用铝酸钠溶液的过饱和度随温度改变而发生变化的原理,通过间接热交换设施,进行分解过程温度控制,进而实现对种分过程的技术经济指标和产品质量的控制[3]。

1.2 拜耳法分解降温系统的设备状况

某铝业公司拜耳法氧化铝生产线分解降温系统的降温设施主要包括附聚降温和中间降温设施。

1.2.1 附聚降温设备

附聚降温的主要设备为3组宽流道板式换热器,每组分两级降温,其中一级换热器换热面积S=340 m2,二级换热器换热面积S=121 m2。正常运行时,只能开2组,另1组需要通过碱煮提高换热效率。自生产线使用澳矿后,设备结疤严重,换热效率明显降低。

1.2.2 中间降温设备

中间降温的主要设备为4台宽流道板式换热器,其中3台换热面积S=340 m2,1台换热面积S=185 m2;另有7台螺旋板换热器,其中2台换热面积S=100 m2,2台换热面积S=150 m2,2台换热面积S=200 m2,1台换热面积S=250 m2。降温设施因换热器类型及规格不统一,运转效率低,再加上生产线使用澳矿后,结疤严重,而且内部流道磨损、变形,碱煮周期明显缩短,多数已不能使用,且螺旋板换热器使用周期更短,经常产生漏料事故,造成维护和动力运行费用升高,分解率降低。

2 拜耳法分解降温系统节能优化方案

2.1 降温设备选型设计

某铝业公司拜耳法氧化铝生产线,分解温度控制条件要求首槽温度控制在58~62 ℃,末槽出料温度控制在51~55 ℃,分解时间为50 h。自生产线使用澳矿后,因设备结疤等原因,分解首槽温度只能控制到65~70 ℃,末槽出料温度只能控制到58~63 ℃,严重影响了分解温度控制;同时,造成种分分解工艺只能采用一段法分解,增加了运行费用。基于上述原因,对分解降温系统设备进行选型设计。

设计所需换热器的理论总换热面积通过以下公式进行计算:

S0=Q/(K0Δt)

(1)

式中:S0——换热器理论总换热面积,m2;

Q——换热器换热量,kW;

K0——换热器传热系数,kW/m2·℃;

Δt——平均温度差,℃。

其中,

Δt=[(t3-t2)-(t4-t1)]/ln[(t3-t2)/(t4-t1)]

(2)

式中:t1、t2——冷侧入口、出口温度,℃;

t3、t4——热侧入口、出口温度,℃;

其中,

Q=cVnρ(t3-t4)/3 600

(3)

式中:c——浆液比热容,kJ/kg·℃;

V——热侧液体流量,m3/h;

n——种分分解种子系数;

ρ——浆液比重,kg/m3。

2.1.1 附聚降温换热能力计算

附聚降温共3组宽流道板式换热器,因原有换热器换热面积不统一,一级、二级换热相互有制约,再加上使用澳矿后,换热器结疤严重,设计停用121 m2换热器。换热器的换热效率按90%计算,则现有换热器的有效换热面积S=340×3×90%=918 m2。

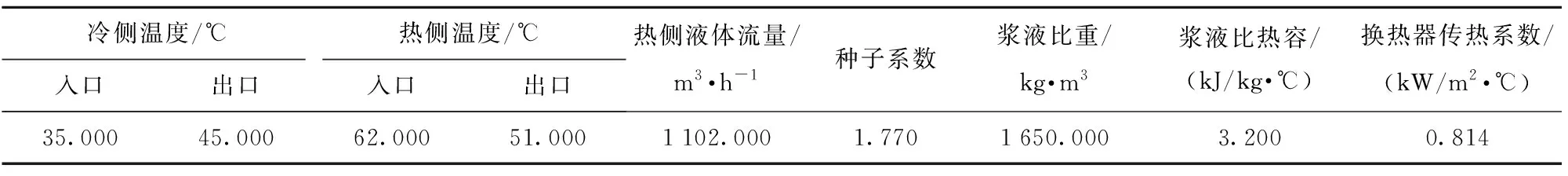

本次优化设计流程,采用母液与铝酸钠浆液进行换热,设计参数见表1。将相关设计参数代入公式(1)~(3)进行计算,总换热面积S0=2 020.57 m2。

表1 母液与铝酸钠浆液换热过程的设计参数

综上所述,附聚降温换热能力不足,理论需增加换热面积S0-S=1 102.57 m2。根据生产实际需要及设备性能对比,选用340 m2宽流道板式换热器,则

理论需增加换热器1 102.57/340=3.24台。考虑到在生产过程中,换热器需要轮流进行碱煮,设计新增加5台340 m2宽流道板式换热器与原有3台340 m2宽流道板式换热器分4组(每组2台)使用,正常生产时开3组,另1组进行碱煮提高换热效率。

2.1.2 中间降温换热能力计算

中间降温共11台换热器,其中3台340 m2、1台185 m2宽流道板式换热器,其它7台均为螺旋板换热器,且大小不一。因185 m2宽流道板式换热器和螺旋板换热器面积小,设备使用时间较长,换热效率低,不易检修,再加上使用澳矿后,结疤严重,设计停用185 m2宽流道板式换热器和7台螺旋板换热器。则现有换热器有效换热面积S=340×3×90%=918 m2

本次优化设计流程,采用循环水与铝酸钠浆液进行换热,设计参数见表2。将相关设计参数代入公式(1)~(3)进行计算,总换热面积S0=2 343.71 m2。

表2 循环水与铝酸钠浆液换热过程的设计参数

综上,中间降温需理论增加换热面积S0-S=1 425.71 m2。根据生产实际需要及设备性能对比,选用340 m2宽流道板式换热器,则理论需增加换热器1 425.71/340=4.19台。考虑到在生产过程中,换热器需要轮流进行碱煮,则设计新增5台340 m2宽流道板式换热器,与原有的3台340 m2宽流道板式换热器共同使用,正常生产时开7台,另1台进行碱煮提高换热效率。

2.2 工艺流程优化改造

2.2.1 降温流程改造

根据降温设备设计选型,结合生产实际情况,拆除原有停用的换热器,合理优化布置新增换热器;改造缩短物料运输距离,避免物料循环环节交叉多、远距离输送等造成的浪费;检查和恢复设备及管道保温,减少散热损失;检查更换降温系统缺失或损坏的检测仪表,如温度计、压力表等,确保降温设施按照操作要求稳定运行。

2.2.2 循环水流程改造

根据降温流程改造情况,优化改造循环水流程。附聚降温改用母液降温,改造一级、二级换热器冷侧流程与热侧逆流运行,提升换热效果;同时,优化中间降温循环水流程,避免物料循环环节交叉,减少长距离运输,完善保温减少热损失,完善温度、压力等测量仪表,稳定循环水供应。

2.2.3 碱煮流程改造

根据降温流程改造情况,优化改造原有的碱煮流程。将附聚降温换热器和中间降温换热器的碱煮流程相互独立配置;彻底清理原有碱煮管道,对漏料以及结疤严重的管道进行更换;新增换热器增加碱煮流程;完善碱煮流程保温措施,减少热损失。

3 节能优化改造效果

通过对某铝业公司拜耳法氧化铝生产线降温系统进行节能优化设计改造,并跟踪测量分解降温系统一年的温度梯度控制指标,首槽温度为56~65 ℃,末槽出料温度为48~55 ℃,满足分解过程对温度控制的要求;跟踪检测产品氢氧化铝粒度-45 μm<15%,满足质量要求。

经统计,节能优化改造后,拜耳法分解降温系统单位铝酸钠溶液电耗降低0.316 kWh/m3,汽耗降低0.003 t/m3,按照电费0.55元/kWh、蒸汽费用105元/t、生产线处理铝酸钠溶液流量1 102 m3/h、年运行8 000 h计算,则年降低运行费用(0.316×0.55+0.003×105)×1 102×8 000=430.93万元。而项目年增加折旧费52.76万元(考虑5%残值),则每年综合节约成本430.93-52.76=378.17万元。

4 结束语

使用澳大利亚铝土矿生产拜耳法氧化铝可提高产品品质,但在生产过程中,因矿石中有机碳在流程中富集,给生产设备的运行带来不利影响。在控制生产流程中有机碳含量的基础上,通过对拜耳法分解降温系统进行设计节能优化改造,达到了对种分分解过程技术经济指标和产品质量进行有效控制的目的。在今后的设计研究过程中,除了对换热器的换热面积进行核算设计之外,还可以在换热器本身的换热效率以及换热器运行过程中的结疤预防和处理等方面进行深入研究探讨,以实现持续节能改进。