危险废物富氧侧吹熔池熔炼处置新技术

唐续龙

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

危险废物是指具有毒性、易燃性、爆炸性、腐蚀性、化学反应性或感染性,会对生态环境和人类健康构成严重危害的废弃物,其主要来源为各类工业企业,包括化工污泥、工业残渣、废催化剂、废酸、废碱、废矿物油、废有机溶剂等[1]。近年来,随着国民经济的快速发展和国家对环境保护的日益重视,我国危险废物产生量逐年剧增。根据中国统计年鉴数据显示,2017年,全国危险废物产生量为6 936.89万t[2],受医废产出量增长推动,预计在2020年我国危废产量或将超过1亿t。

目前我国危险废物主要通过填埋或者焚烧工艺进行处置。其中,填埋并未对危险废物进行彻底无害化处理,只是将危险废物稳定化/固化后堆放在填埋场,存在永久的安全隐患,一旦铺设的土工膜破裂,将导致土壤和地下水的长久污染[3]。焚烧处置虽然能对危险废物进行有效减量,但焚烧过程中会产生大量底渣和飞灰,根据《国家危险废物名录》(2016版)的要求,危险废物焚烧、热解等处置过程中产生的底渣仍然是危险废物(废物类别HW18,废物代码772-004-18),需要进行二次处置[4]。为了解决焚烧灰、渣产生的二次污染,国内外相继开发了电弧炉熔融、反射炉熔融、等离子熔融等工艺[5-7],虽然解决了二次污染,但存在处理规模小、工艺流程长、能耗高等问题。因此,探寻新的高效危险废物无害化处置技术,一次性解决危险废物处置过程中产生的二次污染问题具有重大的现实意义。

熔池熔炼技术具有反应强度大、效率高、环保条件好、自动化程度高、成本低等优势,在冶金行业得到了广泛应用。中国恩菲利用自身在冶炼和环保方面的经验,开发出危险废物富氧侧吹熔池熔炼工艺,通过在高温(1 200 ℃以上)条件下使有机物发生热分解、气化及燃烧,而无机物则熔融形成玻璃质熔渣,达到彻底无害化的目的。该工艺既解决了危险废物焚烧可能造成的二次污染问题,又实现了资源化利用。

1 工艺流程

采用富氧侧吹熔池熔炼技术处置危险废物的工艺流程如图1所示,主要由以下几个工序组成。

图1 危险废物富氧侧吹熔池熔炼处置工艺流程

1)存储及预处理。外委的固态/半固态危险废物在危废仓库中编码、分类堆存,根据生产需要通过叉车等设备运输到熔融车间备料区,经破碎后在危废储坑缓存。

2)配料及上料。生产时,储坑内的危险废物经吊车简单抓配混匀,然后通过吊车、进料斗、铰刀给料机和无轴螺旋从侧吹炉进料口加入到炉内,熔剂等其它物料通过定量给料机、胶带输送机等设备加入到侧吹炉内。外委的液态危险废物在灌区存储,用泵定量送进熔池内。

3)熔融。入炉原料中的有机废物在高温环境下迅速干燥、热解、燃烧,烟气经炉膛二次燃烧后回收余热,最后经烟气净化系统处理后达标排放。锅炉灰返回侧吹炉,布袋灰外委处置。有机废物中的灰分和熔剂在高温环境下熔融造渣,通过设置在端墙的排放口排出,经水淬后外售。

4)烟气净化。熔融烟气在炉膛和上升烟道中鼓风进行二次燃烧,通过合理的空间设计和二次风鼓入量,控制烟气温度在1 100~1 300 ℃和6%~10%的干基含氧范围停留时间超过3 s。高温烟气经余热锅炉降温至550 ℃左右、急冷塔骤冷至180 ℃左右后进行脱酸、除尘,然后达标排放。

2 工艺原理

2.1 熔池区

侧吹炉熔池内的主要反应是危险废物挥发份的分解及部分燃烧、重金属的还原和造渣反应:

挥发份→CO↑+H2↑+N2↑+SO2↑+HCl↑+

CxHy↑

(1)

2H2+O2→2H2O↑

(2)

2CO+O2→2CO2↑

(3)

MxO+C→M+CO↑

(4)

SiO2+2FeO→2FeO·SiO2

(5)

SiO2+CaO→CaO·SiO2

(6)

2.2 炉膛及上升烟道

侧吹炉炉膛内的主要反应是挥发份的燃烧:

2H2+O2→2H2O↑

(7)

2CO+O2→2CO2↑

(8)

CxHy+O2→H2O+CO2↑

(9)

3 工艺参数研究

3.1 原料热值对熔炼参数的影响

在维持系统自热的前提下,研究原料低发热值对熔炼参数的影响,如图2所示。从图2可以看出,随着原料低发热值的提高,熔炼自热所需一次风的富氧浓度逐渐降低。当危险废物热值超过4 000 kcal/kg时,采用空气熔炼就能实现自热。

图2 自热条件下原料热值对一次风富氧浓度的影响

3.2 一次风富氧浓度对熔炼系统的影响

在危险废物处理量200 t/d、低发热值为4 000 kcal/kg的条件下,研究一次风富氧浓度对熔炼系统的影响规律,如图3所示。从图3可以看出,当富氧浓度从20.32%(空气)提高至50%时,锅炉出口烟气量从69 570 Nm3/h降低至57 793 Nm3/h,降低了约17%。

图3 自热条件下富氧浓度对烟气量和蒸发量的影响

3.3 一次风富氧浓度对投资的影响

由前述研究可以知,提高一次风富氧浓度会带来风量减少、氧气量增加、锅炉蒸发量增加和烟气量减少等影响,相应会影响设备选型,从而影响全系统的投资,如图4所示。

图4 一次风富氧浓度对投资的影响(以空气熔炼为基准)

从图4可以看出,当富氧浓度从25%提高到50%时,全系统总投资增加值从313.47万元提高到719.04万元。虽然富氧浓度提高后烟气量减少会降低烟气净化系统的投资,但降低值仍然弥补不了氧气量增加所导致的投资增加值,因此投资整体趋势依然是随富氧浓度增加而增加。

3.4 一次风富氧浓度对运行成本的影响

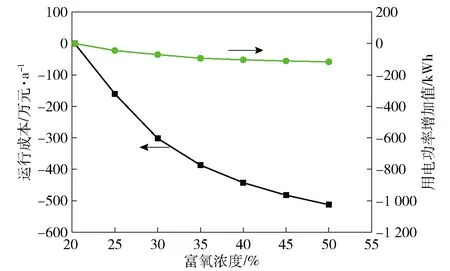

提高一次风富氧浓度会除了影响投资外,还影响系统电耗,从而导致生产成本的变化。一次风富氧浓度对电耗和生产成本的影响如图5所示。

图5 一次风富氧浓度对运行成本的影响(以空气熔炼为基准值)

从图5可以看出,当富氧浓度从25%提高到50%时,系统用电功率呈微弱下降趋势,下降量(空气熔炼时的用电功率- 用电功率)从44.88 kW增加至116.89 kW。若考虑蒸汽发电的影响,则全系统耗电量降低更多(相对空气熔炼)。

虽然提高富氧浓度会导致系统投资的增加,但电耗的降低足以弥补投资增加带来的负面影响。当富氧浓度从25%提高到50%时,全系统运行成本降低值(相对于空气熔炼)从160.23万元/a增加到512.53万元/a。

由以上分析可知,即便是在空气熔炼可以自热的情况下,适当提高一次风富氧浓度从经济效益上来看依然是可取的。但过高的富氧浓度会对熔炼系统的生产产生一些负面影响,比如风口区局部过热,影响侧吹炉的寿命;烟气含水高,露点降低,增加布袋粘接的风险等。因此建议侧吹炉一次富氧浓度控制在35%左右。

4 结论

危险废物富氧侧吹熔池熔炼处置技术具有环保效果好、能耗低、自动化程度高、无害化彻底和资源化利用率高等突出优点,该技术的应用将大幅度推进危险废物处置行业的技术进步。本文介绍了采用富氧侧吹熔池熔炼处置危险废物的工艺技术和工艺原理,研究了原料热值、富氧浓度等参数对熔炼系统的影响:

1)自热条件下,随着原料热值的提高,所需一次风富氧浓度降低。当原料热值超过4 000 kcal/kg后,空气熔炼可实现系统自热。

2)适当提高一次风富氧浓度在经济效益层面上是合理的,但综合经济效益、侧吹炉寿命和生产稳定性等因素,建议侧吹炉一次富氧浓度控制在35%左右。