基于AMESim液压剪板机的仿真与分析①

刘建刚

(武夷学院机电工程学院,福建 南平 354300)

0 引 言

国内流行的液压板料剪切机械,摆式液压剪板机在机械制造业、汽车业、家电业及轻工业等制造行业有广泛的应用。在液压剪板机的使用过程当中,它的合理设计对于保障其性能有着非常重要的作用。该课题使用AMESim软件对某液压剪板机进行建模仿真,通过分析主液压缸和压料缸的动态性能和相关液压元件的参数变化,得出的参数分析其对工作特性的影响。通过仿真结果分析,并对液压剪板机进行优化,得出其优化后的参数。该剪板机液压系统工作原理图如图1所示。

1. 网式滤油器 2.轴向柱塞泵 3.直通单向阀 4.电磁溢流阀 5.压力表开关 6.压力表 7.球阀 8.左油缸 9.右油缸 10.压料缸

该摆式液压剪板机的主要工作原理为:当油泵工作时所输出的油液经管道进入各工作油缸,压料缸,主油缸,同时,电磁溢流阀不通电阻止油液回流,因为油压的作用,油缸带动压料缸与下工作台相对运动,实现板料挤压。当压料缸将料压稳后,泵持续供油,通过手动调节球阀使油液进入左右油缸进行切料运动。当闸刀完成切除工作后,泵继续供油,电磁溢流阀供电,液压油回流,压料缸回位,主液压缸所在的上刀架回程由8MPa氮气缸回程,由此完成一次板料的切除工作。

1 液压系统理论计算

液压剪板机的系统最高压力为20MPa,回程缸由8MPa氮气缸回程,设计要求要能在空载启动,并完成剪切和快速回程动作。

图2 单杆式双作用活塞缸

主液压缸计算

活塞单缸选用压力10MPa,公称力1200kN,无杆腔直径为D,面积为A1,压力为F1,有杆腔杆直径为d,压力为F2,面积为A2。轴向柱塞泵的排量为:26.9ml/r。公转转速1500r/min。电动机参数,型号Y160M-4,额定功率11kW,转速1460r/min。主液压缸推力:F1=95kN,液压缸的拉力:F2=60kN,主液压缸的工作压力:F3=12.5kN,压料缸实际顶出和回程力F4=16.6kN。

2 液压系统的仿真参数

液压剪板机的工作参数如下表1所示。

表1 仿真参数

3 液压系统仿真结果及分析

3.1 工作压力、流量对液压缸特性的影响

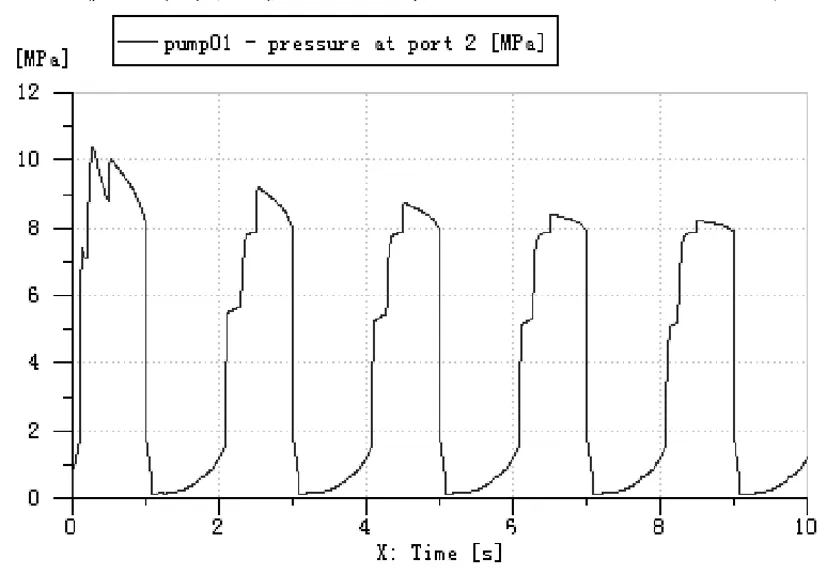

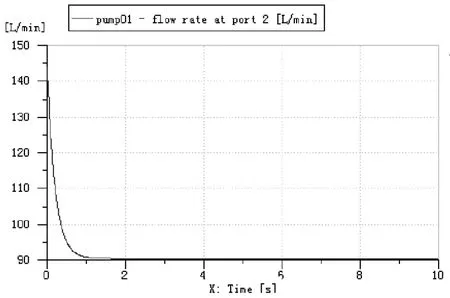

在实际运行过程中,剪板机上轴向柱塞泵的工作压力取决于其工作负载的大小。由表1所示液压剪板机的参数,对AMESim进行参数设置,仿真后得到图3和4所示工作压力图。

由图3和图4可知:液压剪板机在工作中,当刀架接触到工件的时候,随着外负载压力的不断增加,柱塞泵的工作压力也随之升高,最高压力达到10MPa,柱塞泵的流量随着工作压力的增大而减小,最大的工作流量约为144L/min。

图3 轴向柱塞泵工作压力

图4 轴向柱塞泵实际流量

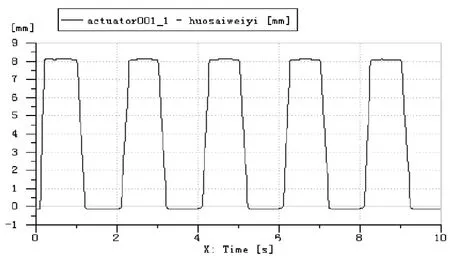

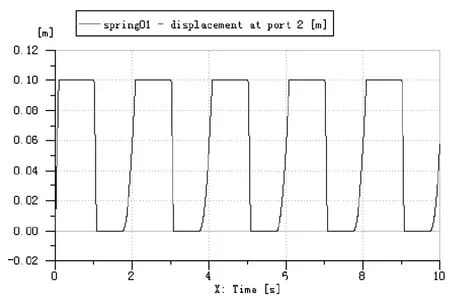

由图5和图6所示为液压剪板机左液压缸和压料缸活塞位移工作曲线:液压剪板机完成一个工作周期为2s,工作频率约为30Hz;主液压缸和压料缸的工作顺序为:在0-0.2s左右,液压剪板机处于启动状态,电磁溢流阀处于关闭状态,柱塞泵所输出的油液全部流进压料缸,剪板机形成压料运动。在0.2s的时候,压料缸达到极限位置0.1m,这时,主油缸的信号元件发出信号,打开截止阀,液压油进入主油缸,到0.3s时完成剪切并保持状态到1s,剪切最大程度为8mm,如图5所示。在0.5-1s左右,通过信号元件,打开截止阀,对蓄能器进行充能,使蓄能器获得足够的压力,保证剪切后能回程到初始位置。1-1.5s的时候,电磁溢流阀打开,主油缸截止阀持续打开,压料缸由于回油过程,借助于拉力弹簧的拉力而快速复位,主油缸油液由蓄能器提供至少8MPa的压力,使刀架回到初始位置。1.5-2s之间,电磁溢流阀持续打开回油,不再有任何动作。

3.2 压力响应特性的正交优化

3.2.1 不同蓄能器气体预充压力下响应特性

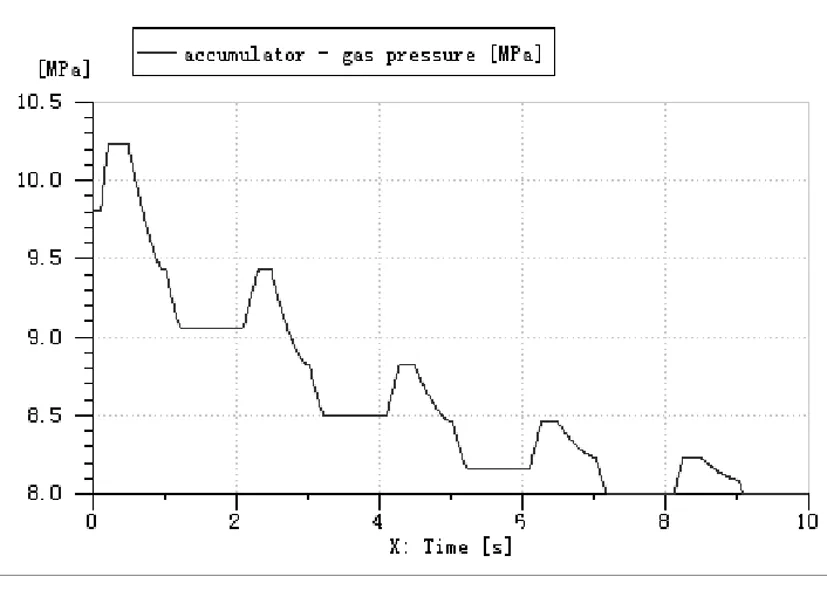

将蓄能器的气体预充压力分别设置为6MPa,7MPa,8MPa,通过仿真的结果来分析蓄能器的气体预充压力的变化对于液压剪板机主液压缸和压料缸的运动有什么影响,仿真结果如图7到11所示。

通过仿真结果可以分析出:当蓄能器气体预充压力为6MPa,7MPa,8MPa时,在任何时段下,蓄能器都不能对压料缸产生影响,压料缸的压料动作不受影响。

图5 左主液压缸活塞位移

图6 压料缸活塞位移

图7 蓄能器压力变化

当蓄能器气体预充压力为8MPa时,对主液压缸和压料缸的整个剪切过程没有任何影响,能达到剪切8mm最大限度的要求。

3.2.2 不同柱塞泵流量对液压缸响应特性影响

将轴向柱塞泵流量分别设置为60cc/rev,80cc/rev,100cc/rev,通过对比在不同流量下液压缸活塞位移来确定最好的流量设定,能够使液压缸最稳定剪切和压料缸的影响,仿真结果如图12到图15所示。

图8 蓄能器7MPa压力的主液压缸活塞位移

图9 蓄能器6MPa压力的主液压缸活塞位移

图11 蓄能器6MPa压力下的压料缸活塞位移

由图14、图15可得:

(1)当柱塞泵的流量为60cc/rev,80cc/rev,100cc/rev时,压料缸的压料速度并没有受到影响,说明流量在不影响剪切效果的时候,流量大小对压料缸的影响并不大。

图12 主液压缸80cc/rev流量时活塞位移

(2)当柱塞泵的流量为60cc/rev时,主液压缸在第三次剪切后回程只回程了2mm并不能完全回复,从而可以看出,蓄能器没有得到足够的蓄能压力让主液压缸回程。当柱塞泵的流量为80cc/rev时,主液压缸在第五次剪切后出现了不能完美回复的情况。同时,在流量越小的时候,主液压缸剪切过程将会变长。

图13 主液压缸60cc/rev流量时活塞位移

图14 压料缸80cc/rev流量时活塞位移

图15 压料缸60cc/rev流量时活塞位移

图16 仿真模型图

综上所述,优化后阀出口调定值设置为6MPa,主液压缸60cc/rev流量。

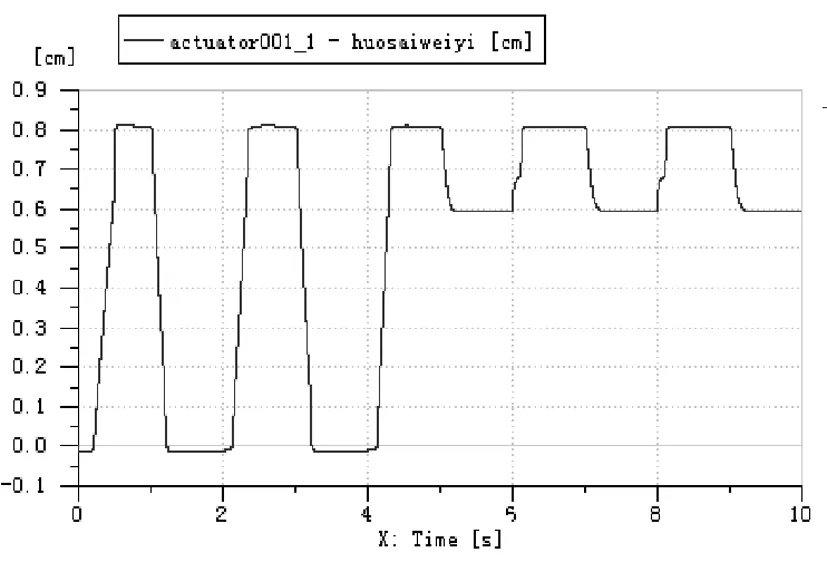

3.3 压料缸压紧力的特性分析及其改进

在实际产品中,压料脚都会设有压料防护套,以防止工件被压料缸压伤,但如果出现压紧力突然飙升的突发情况,将会影响工件的表面精度,为了不让这种情况发生,在压料缸和柱塞泵之间加入一个定值输出的减压阀,将不会导致压力过高情况发生,具体改进如图16所示。

图17 压料缸工作压力

将减压阀出口调定值设置为6MPa,主液压缸60cc/rev流量时,仿真结果如图17所示。

AMESim软件仿真得到了液压剪板机的柱塞泵压力和流量,以及主液压缸、蓄能器、压料缸和柱塞泵的压力和流量的仿真分析,得出结果来优化剪板机的设计。最后通过增加一个减压阀来保护压料缸。

4 结 论

(1)通过使用AMESim软件建立了QC12Y液压剪板机传动系统的仿真模型,得出柱塞泵最大流量和压力的图形;

(2)通过研究柱塞泵流量和压料缸压紧力等几个重要参数的变化对剪板机工作性能的影响,在压料缸和单向阀之间的减压阀起到了保护压料的作用,保护剪切件不被压坏;