交替极磁齿轮复合电机的分析与研究

诸德宏,万 洋,汪 瑶,高 倩

(江苏大学 电气信息工程学院,镇江 212013)

0 引 言

由于磁齿轮通过磁场调制效应进行能量传输,不直接接触,省去了齿轮间的相互摩擦,减少了机械损耗,从而使其具有低噪声、高输出转矩密度、高传动效率等优点,具有广泛的应用前景。然而,其双层气隙、三层永磁体的拓扑结构,电机制造价格昂贵。

交替极结构能够减少复合电机的永磁体用量,并对电机的电磁特性有一定的提升,在永磁游标电机的研究中多有建树[1-2]。文献[3]把磁齿轮与无刷直流电动机结合起来,减小了电机的体积,增大了电机的输出转矩密度,实现了低速大转矩的直接驱动方式。文献[4]建立了五相容错磁齿轮复合电机的模型,其内外两侧永磁体极对数不相等,提高了电机的传动比,提升了复合电机的输出转矩密度。文献[5]深入研究了复合电机的损耗特性,并以减小电机损耗为出发点,对磁齿轮复合电机进行优化。文献[6]综合考虑并分析了磁齿轮复合电机的永磁体涡流损耗及转矩密度,并根据耦合与非耦合磁路对复合电机转矩、损耗等特性的影响,对电机内转子进行优化设计。

本文在此基础之上,将内转子交替极结构与双极性结构、外转子交替极结构进行分析对比,综合考虑电机的电磁性能及经济效益,对磁齿轮复合电机的电磁性能进行研究。此外,本文还将对电机的设计参数、原理进行详细描述,并通过Maxwell 2D有限元分析软件对模型进行分析验证。

1 电机设计及原理分析

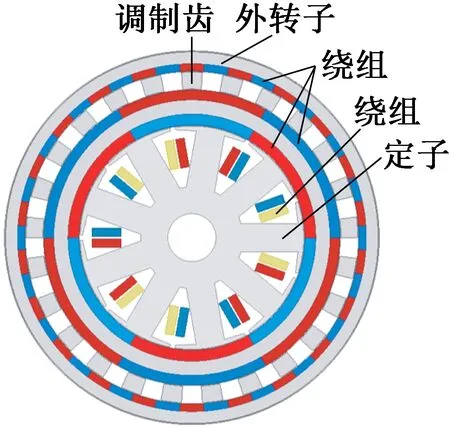

图1为三种电机结构的2D结构图。电机自内向外依次为定子、电枢绕组、内转子、调磁齿及外转子,其中双极性结构内转子内外两侧布置有数目一致的永磁体,外转子内侧布置有N,S极交替排列的永磁体,如图1(a)所示;在内转子交替极结构中,内转子两侧同极性永磁体与铁心交替排列,如图1(b)所示;在外转子交替极结构中,外转子内侧N极永磁体与铁心交错排列,如图1(c)所示。复合电机的基本参数如表1所示。

(a)结构Ⅰ

表1 复合电机基本参数

磁齿轮效应是通过在高、低速转子之间引入调磁齿,对调磁齿两侧的永磁体产生的谐波磁场进行调制。本文采用解析法对磁场调制效应进行理论分析[3]。

在未加入调磁齿之前,永磁体产生的径向磁密可以表示[7-10]:

(1)

加入调磁齿后,其调制系数可表示:

(2)

式中:ωs为调制环的旋转角速度;ns是调制环的导磁部分铁心齿个数;λrj是径向调制函数的傅里叶系数。

根据式(1)和式(2),经调制后,径向气隙磁密可表示:

(3)

由式(3),气隙磁密的空间极对数pm,k与旋转角速度ωm,k可分别表示:

pm,k=|mp+kns|

(4)

(5)

式中:k=0,±1,±2,±3,…,±。

当调磁环固定不动,即ωs=0时,当k=-1,m=1时,气隙磁场空间谐波的幅值最大,此时能够产生最大的传动力矩,其传动比:

(6)

本文中,磁齿轮内转子极对数p=3,外转子极对数p=22,调制环的导磁部分铁心齿个数ns=25,磁齿轮转动比Gr=22/3。

2 电磁分析

由于复合电机具有多层气隙结构,磁场之间的耦合情况复杂,传统的磁路分析法难以保证分析的准确性。基于有限元法原理的Maxwell 2D软件可以既简洁又准确的对复合电机进行计算求解,为电机的电磁分析带来了较大的便利。本文通过Maxwell 2D有限元分析软件对复合电机的磁力线分布、气隙磁密、反电动势及输出转矩等电磁关系进行仿真、分析,验证其合理性。

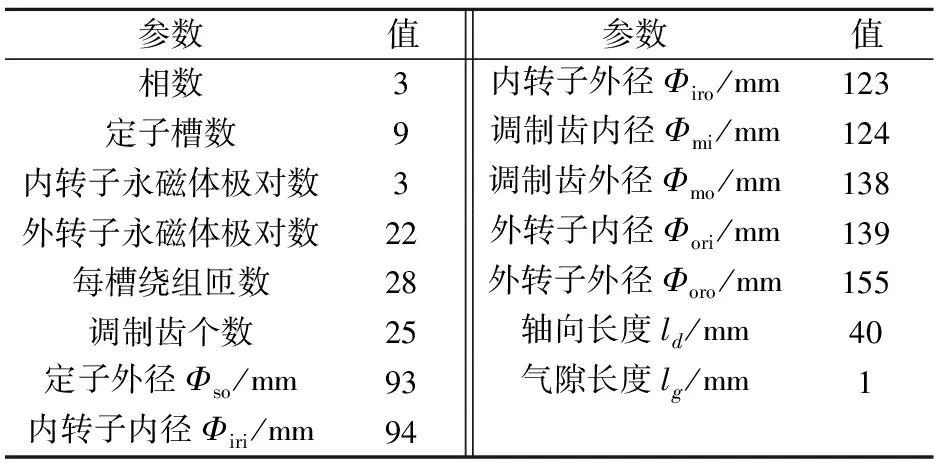

2.1 磁场分析

图2为三种电机空载磁力线分布图。从图2中可以看出,在三种结构中,磁力线都能穿过三层气隙,完成转矩传递与功率转换。此外,交替极结构并未改变复合电机的并联磁路。双极性结构的相邻磁极的极间漏磁相比于交替极结构更为严重,因此可以推出双极性结构的永磁体利用率相对较低。

(a)结构Ⅰ

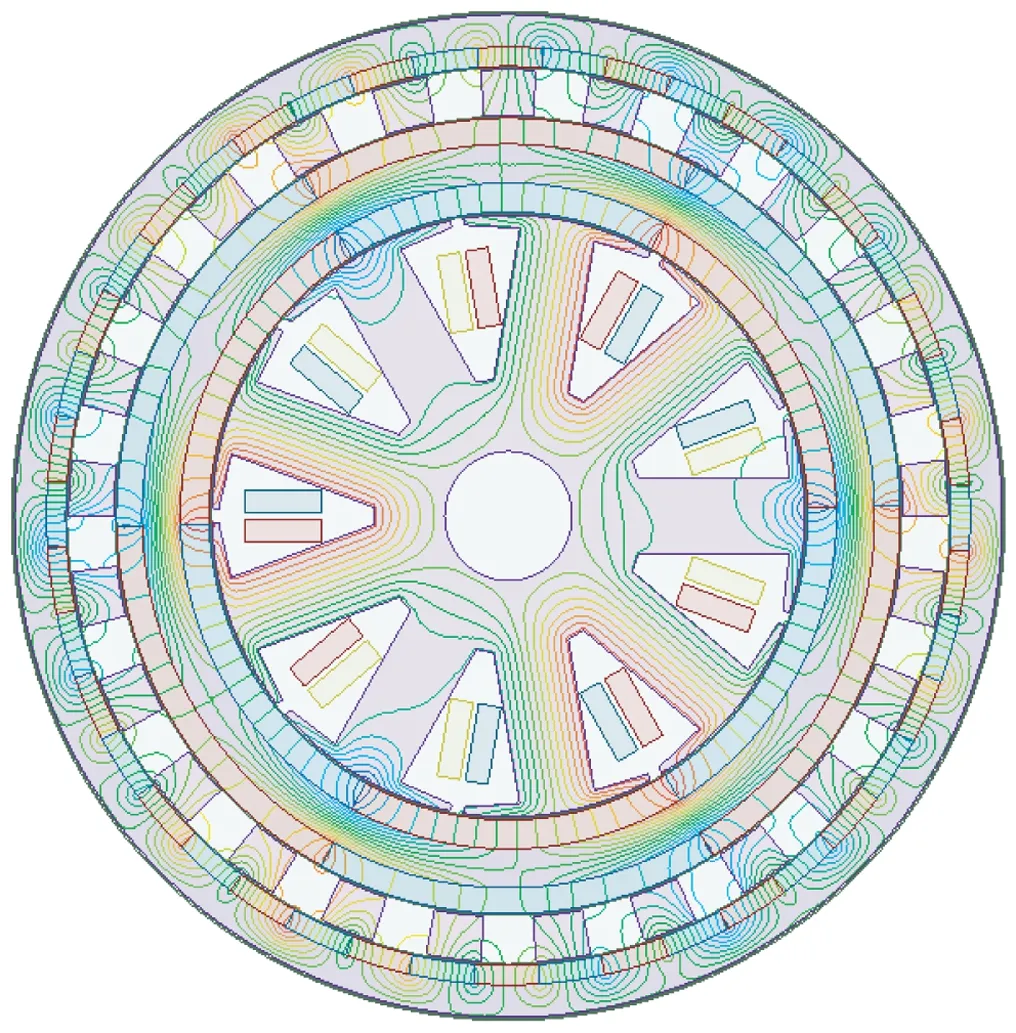

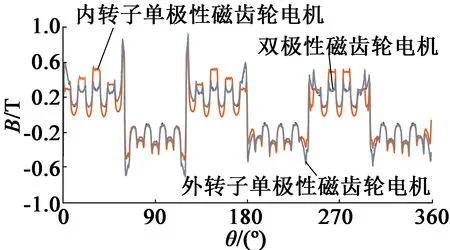

图3为内层气隙(内转子内侧)磁密波形及谐波频谱分析图。从图3中可以看出,双极性磁齿轮电机与外转子交替极磁齿轮电机的气隙磁密波形完全重合,略大于内转子交替极磁齿轮电机的气隙磁密幅值。但是根据其谐波分析可以看出,虽然内转子交替极磁齿轮电机的幅值降低了,然而其气隙磁密基波的幅值反而得到了提升。

(a)内层气隙磁密波形图

图4为中层气隙(内转子外侧)磁密波形及谐波频谱分析图。同样发现,双极性磁齿轮电机与外转子交替极磁齿轮电机的气隙磁密波形完全重合,从谐波分析可以看出,内转子交替极结构在中层气隙中3次谐波及22次谐波的幅值明显大于其他两种结构。

(a)中层气隙磁密波形图

图5为外层气隙(外转子内侧)磁密波形及谐波频谱分析图。由图5可以看出,双极性磁齿轮电机与内转子交替极结构的气隙磁密波形完全重合,因此可以得出内转子交替极结构对外气隙的气隙磁密几乎没有影响。从其谐波分析可以看出,双极性磁齿轮电机与内转子交替极结构的22次谐波幅值几乎相同,大于外转子交替极结构的谐波幅值。

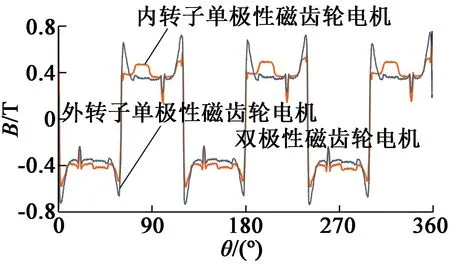

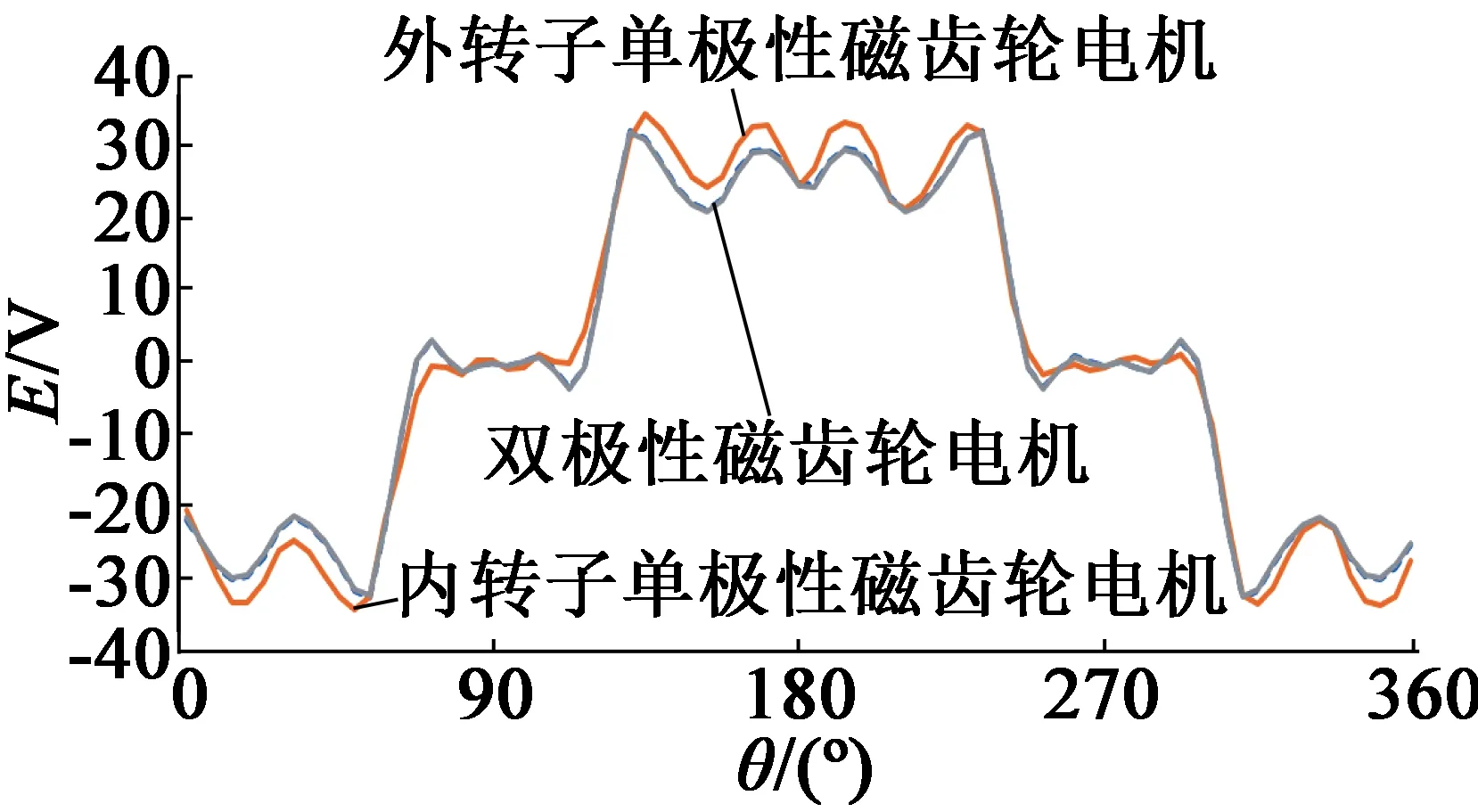

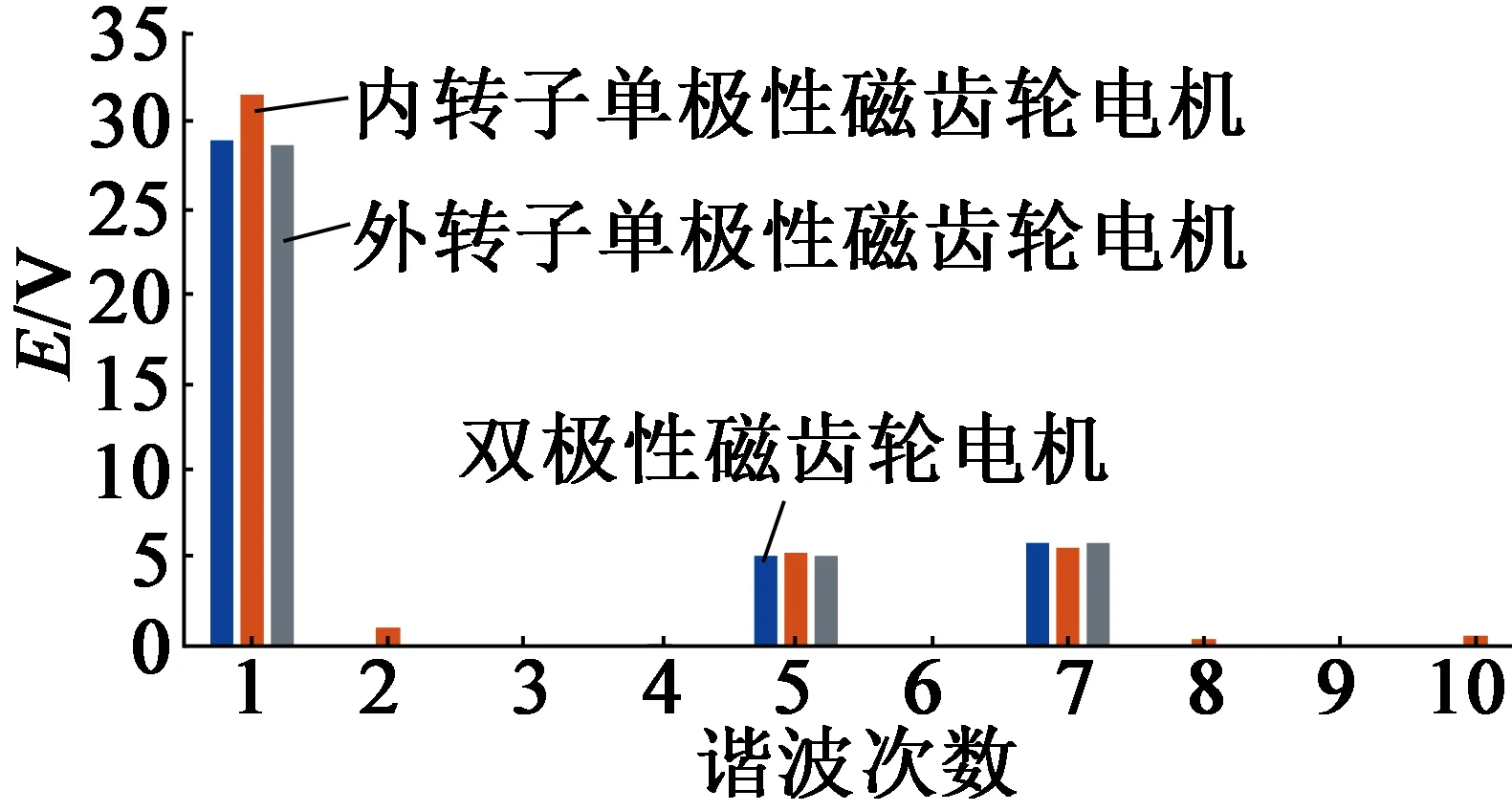

2.2 反电动势分析

图6是复合电机反电动势波形图。从图6中可以看出,外转子交替极结构与普通磁齿轮复合电机相比,反电动势没有任何变化,而内转子交替极结构相比于其他两种结构,其反电动势峰值提高了7%。图7为反电动势谐波分析图。可以发现,内转子交替极结构的基波反电动势比其他两种结构更高,相比双极性结构,其反电动势基波提高了9%。

图6 复合电机反电动势波形图

图7 复合电机反电动势谐波分析图

2.3 损耗及输出转矩

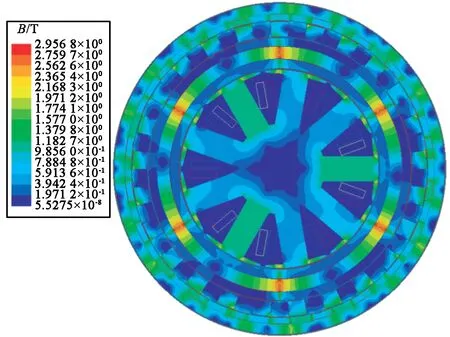

图8是三种结构的磁密分布图。从图8中可以看出,交替极结构增加了电机的饱和度,使得电机的磁通密度增大。

(a)结构Ⅰ

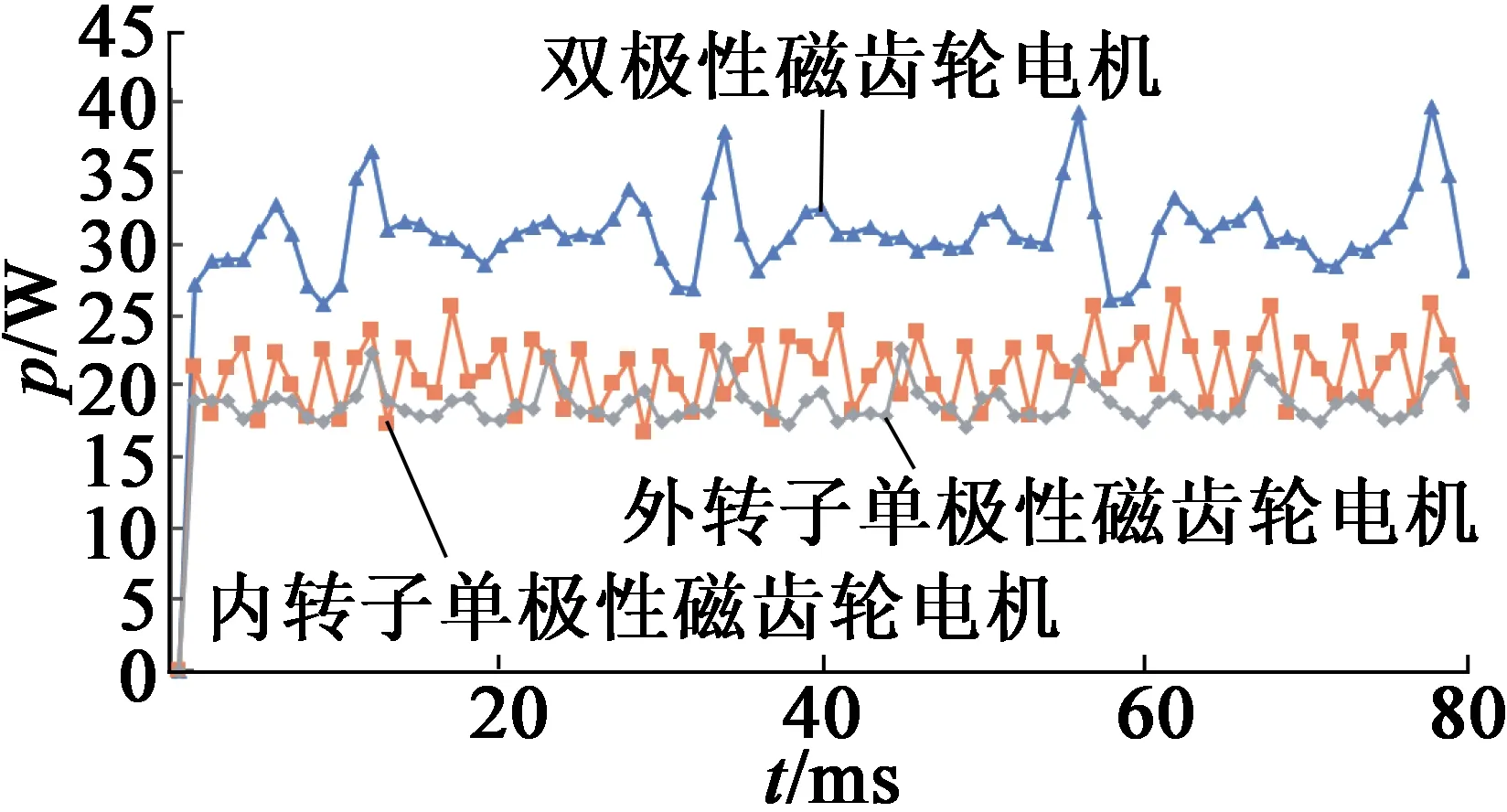

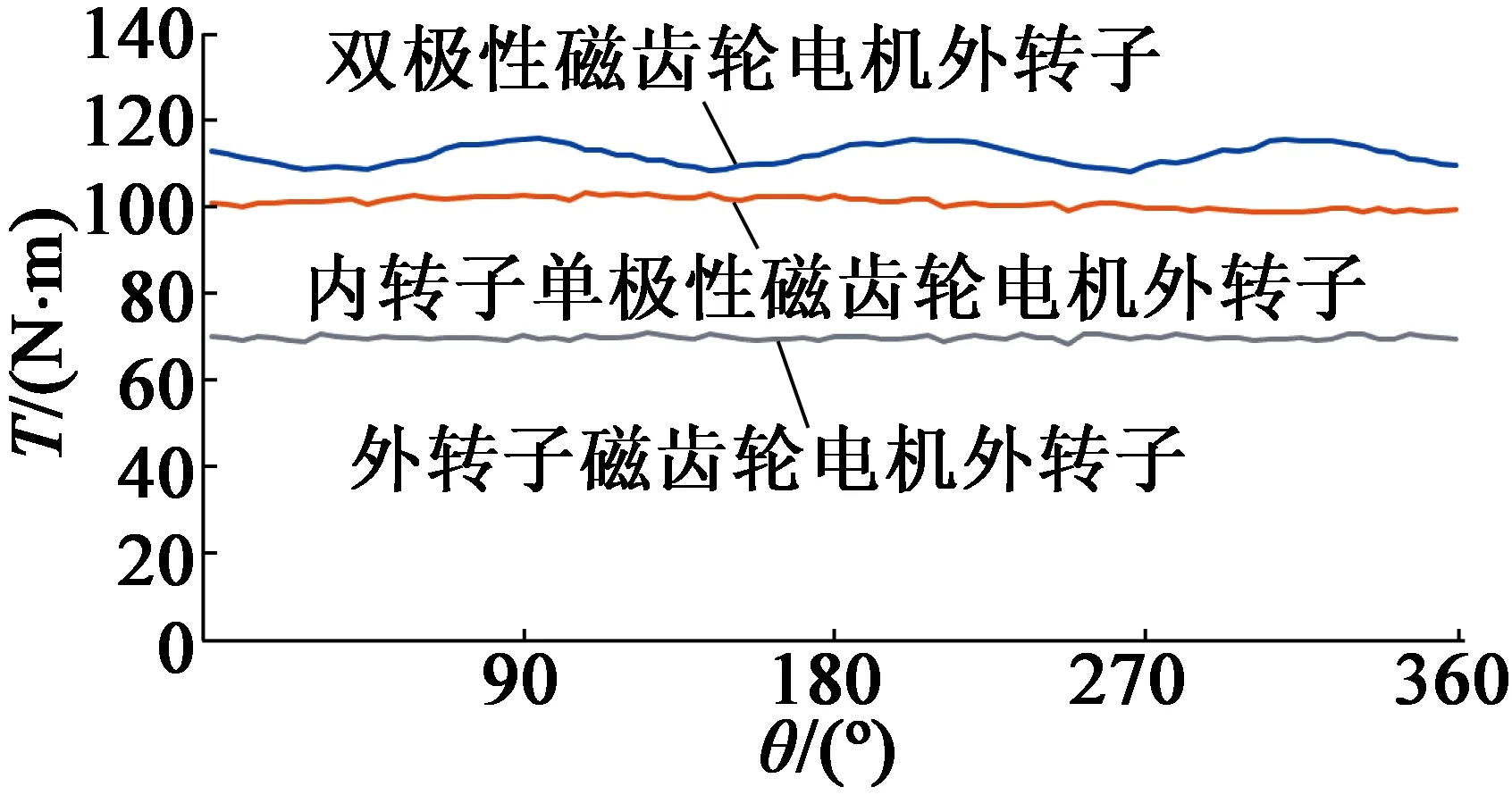

相比于双极性磁齿轮电机,内转子交替极结构与外转子交替极结构的永磁体用量分别减少了34.2%和16%。从图9可以看出,双极性磁齿轮复合电机的涡流损耗31 W,而内转子交替极结构、外转子交替极结构的涡流损耗分别为21 W和18 W,分别减少了32%和42%。三种结构的输出转矩波形如图10所示。由于永磁体用量的减少,内转子交替极结构、外转子交替极结构的输出转矩分别比双极性结构减少了12%和39%,但是内转子交替极结构的单位体积永磁体输出转矩却得到了提升。此外,交替极结构还降低了复合电机产生的转矩脉动。

图9 复合电机涡流损耗

图10 复合电机输出转矩

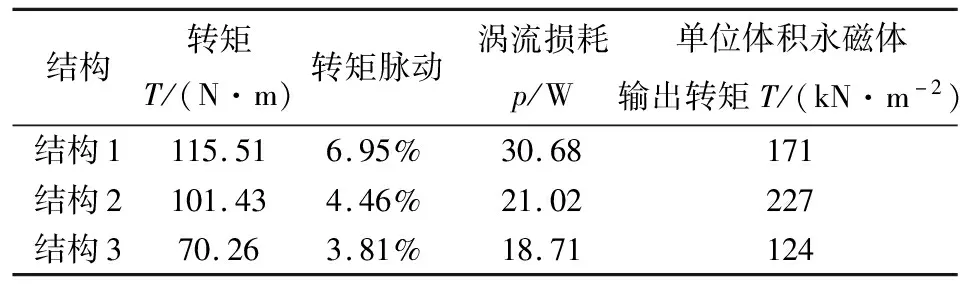

表2对三种结构的电机性能进行了比较。综合考虑了电机的输出能力、涡流损耗等方面,可以发现,内转子交替极结构具有更加优越的性能。

表2 三种结构性能对比

3 结 语

本文以双极性磁齿轮复合电机为研究对象,分别建立了内转子交替极磁齿轮复合电机与外转子交替极磁齿轮复合电机的模型,经分析对比后发现,内转子双极性结构的性能优于其他两种结构,主要表现在:

1)内转子交替极结构具有更高的反电动势幅值、反电动势基波幅值。

2)与双极性结构相比,虽然内转子交替极结构输出转矩减少了12%,但是在转矩脉动、涡流损耗及单位体积永磁体输出转矩等方面表现更佳。

3)与外转子交替极结构相比,内转子交替极结构在转矩脉动及涡流损耗方面略有增加,但是输出能力远高于外转子交替极结构。