WLTC工况下颗粒物排放特性研究及优化

王振喜 冯朋朋 王谋举 刘兰松 刘道远 欣白宇

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:颗粒物 冷起动 多次喷射 喷油压力 喷油时刻

1 前言

国家第六阶段机动车污染物排放标准已于2019年7 月1 日起在部分地区率先实施,且自2020 年7 月1日起,全国范围内I 型试验增加颗粒物排放数量限值要求[1]。在“国六”排放标准中,测试循环由新欧洲驾驶循环(New European Driving Cycle,NEDC)变更为全球轻型汽车测试循环(World Light Vehicle Test Procedure,WLTC),相对于NEDC,WLTC 强调车辆动力系统的独特性[2],车速更高,发动机运行工况范围更广。

W.Demmelbauer-Ebner 等人[3]的研究表明,主机厂对于传统内燃机的整车匹配策略正在由小排量增压向适当增加排量的方向过渡,以降低发动机工作负荷,从而降低污染物排放量。小排量发动机的生存环境愈发艰难,尤其是匹配整车质量和阻力相对较大的车辆时排放达标压力巨大。

本文对某搭载1.2 L 涡轮增压直喷(Gasoline Direct Injection Turbo,GDIT)发动机的SUV车型颗粒物排放超标问题进行分析和优化,使颗粒物数量(Particulate Number,PN)满足排放法规限值要求。

2 WLTC工况颗粒物排放分析

2.1 整车及发动机参数

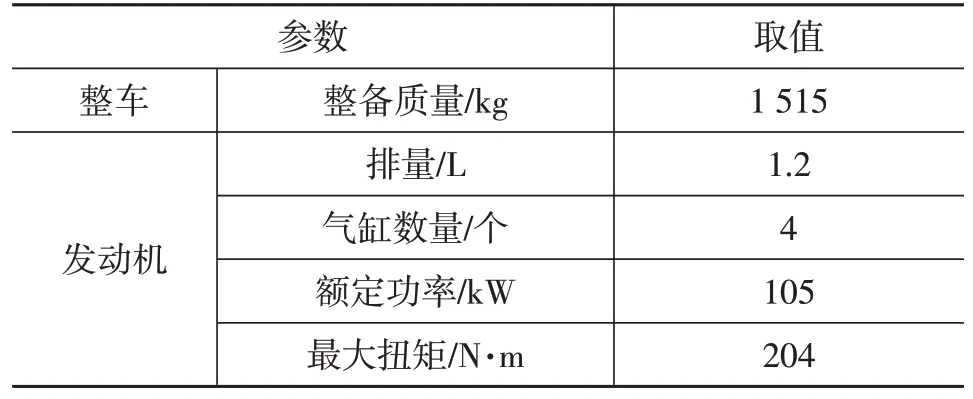

为深入探究WLTC 工况颗粒物排放特性,选用一款匹配1.2 L GDIT 发动机和匹配1.5 L GDIT 发动机的同款试验样车进行对比研究,前者整车及发动机参数如表1所示。

2.2 WLTC工况

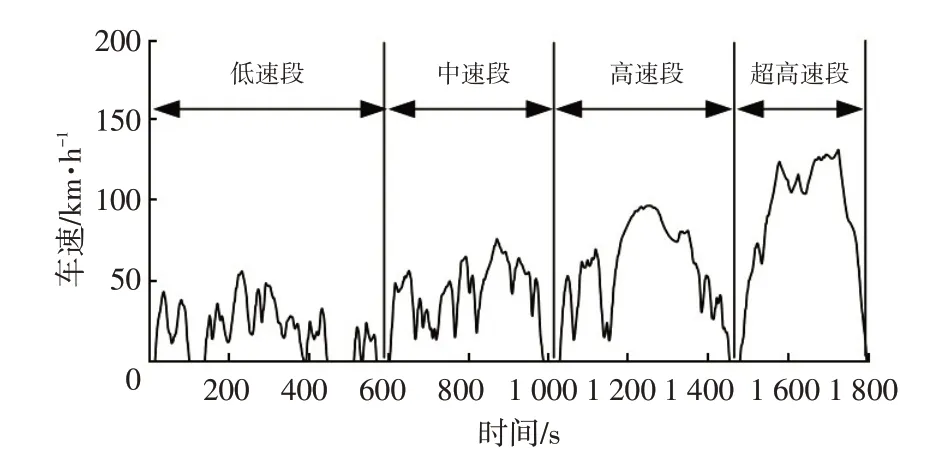

WLTC工况如图1所示,包括低速、中速、高速、超高速共4 个阶段,总时长1 800 s。相对于NEDC 工况,WLTC工况下发动机运行转速及负荷都相应增大。

表1 试验样车整车及发动机参数

图1 WLTC工况[1]

2.3 WLTC工况颗粒物排放分析

相比于气道喷射发动机,缸内直喷发动机虽然有较好的燃油经济性,但由于燃料直接喷入缸内导致的油气混合不均匀、燃油湿壁现象以及燃油撞击活塞顶造成的油膜形成、雾化不充分的问题,都会导致颗粒物排放量较高[4-6]。

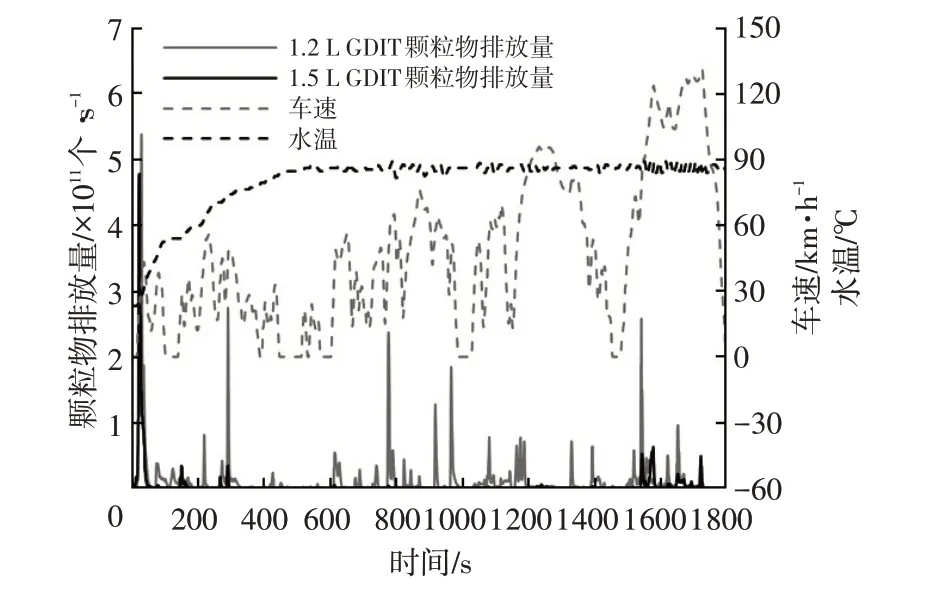

1.2 L GDIT 发动机WLTC 工况颗粒物排放超限值50%以上,1.5 L GDIT 发动机WLTC 工况颗粒物排放量为限值的50%。

图2所示为WLTC 工况测试过程颗粒物排放情况,1.5 L GDIT 发动机颗粒物排放高的区域集中在冷起动及超高速段,1.2 L GDIT发动机全程颗粒物排放量均较多。二者冷起动阶段排放水平相当,第50~1 800 s时间段1.2 L GDIT发动机整体性能较1.5 L GDIT发动机差。

图2 WLTC工况颗粒物排放量时间历程

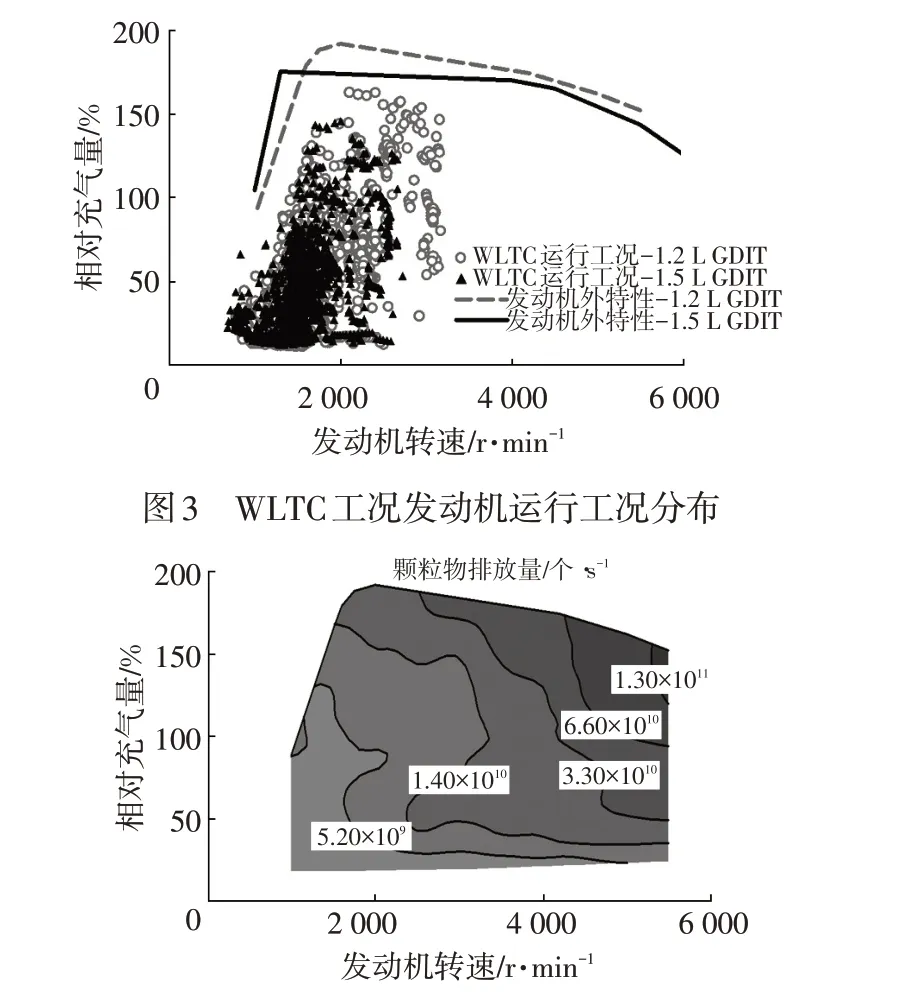

2.4 发动机运行工况分析

图3所示为2款发动机在WLTC工况下的负荷分布情况,1.2 L GDIT 发动机的转速和负荷都更高。图4 所示为1.2 L GDIT发动机颗粒物排放MAP,转速和负荷越高,颗粒物排放量越高。因此,1.2 L GDIT 发动机整车排放达标压力更大。

图4 1.2 L GDIT发动机颗粒物排放MAP

3 发动机原始排放优化

3.1 发动机台架试验优化

针对1.2 L GDIT 发动机在台架上进行稳态工况参数优化,使用AVL 公司的颗粒计数器采集颗粒物排放量数据。

3.1.1 优化工况点选择

在前期标定过程中,为了保证发动机喷油器在流量线性区工作,每次喷油脉冲宽度应大于1 ms,因此喷油压力受到限制,颗粒物排放量相对较高。为解决此问题,开发了小流量控制模块,可将最小喷油脉冲宽度降至0.35 ms,喷油压力可进一步提升。因此需对喷油压力、喷油时刻、喷油次数、喷油比例进行优化。针对WLTC发动机运行工况,选取16个工况点进行优化,如表2所示。

表2 优化工况

3.1.2 优化过程

以发动机转速2 000 r/min、相对充气量100%工况为例,给出颗粒物排放优化过程。

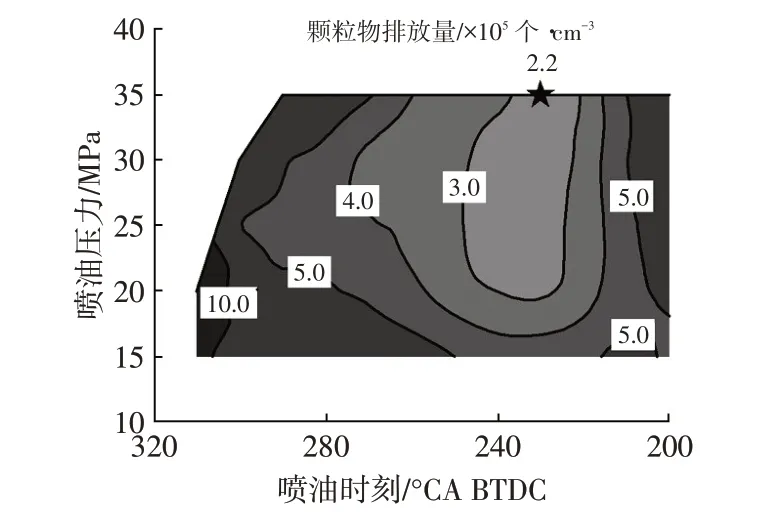

图5 单次喷射喷油压力、喷油时刻优化结果

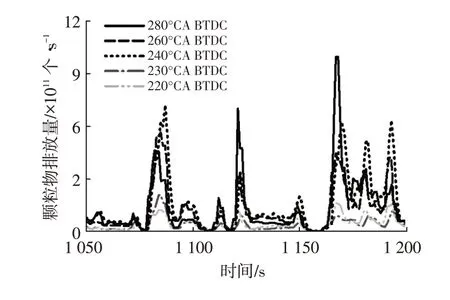

图5 所示为单次喷射的喷油压力和喷油时刻优化结果。随着喷油压力的增大,燃油在缸内雾化和燃烧都更加充分,颗粒物排放量有下降趋势。燃油在进气行程喷入缸内,随着喷油时刻推迟,油束与活塞顶部的距离增大,减少了油束撞击活塞顶面的风险,但随着喷射时刻的推迟,也缩短了燃油的雾化时间,综合上述因素可知,喷油时刻在上止点前(Before Top Desd Center,BT⁃DC)230°CA附近对应的颗粒物排放量最优。

大部分发动机第1 次喷油时刻在260~300°CA BTDC范围内,由于该1.2 L发动机缸径、冲程较小,燃油更容易碰壁,喷油时刻需推迟至230°CA BTDC附近。

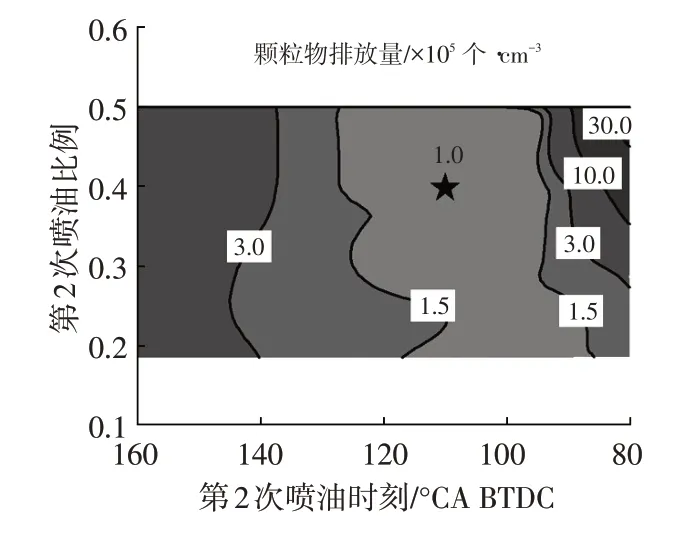

图6 所示为采用2 次喷射时,第2 次喷油时刻和第2 次喷油比例的优化结果。第1 次喷油时刻采用单次喷射优化出的最佳时刻230°CA BTDC,第2次喷油在压缩行程。第2次喷油时刻对颗粒物排放量的影响较大,而第2 次喷油比例对颗粒物排放量的影响较小。随着活塞上行,缸内滚流加剧、温度升高,有利于燃油雾化混合,减少了燃油撞击活塞顶面的风险。若喷油时刻过晚,大量燃油撞击活塞顶面后无法挥发,导致颗粒物排放量急剧上升。因此,第2 次喷油最佳时刻在120~100°CA BTDC 范围内,优化结果为110°CA BTDC 时颗粒物排放量最低。

图6 2次喷射时第2次喷油时刻、喷油比例优化结果

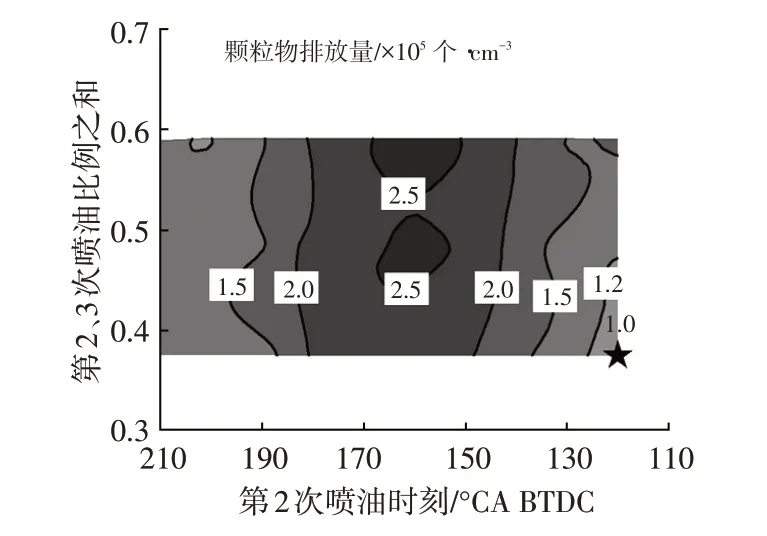

图7所示为采用3次喷射时,第2次喷油时刻及第2次、第3次喷油合计比例的优化结果。第1次喷油时刻确定为230°CA BTDC,第3 次喷油时刻为确定110°CA BTDC,则第2次喷油时刻对颗粒物排放量的影响较大,而第2次、第3次喷油合计比例对颗粒物排放量的影响较小。第2次喷油时刻在180~140°CA BTDC范围内颗粒物排放量较高,因为该时间范围内缸内滚流较差、温度较低,不利于燃油雾化混合,导致燃油撞击活塞顶面现象严重。

图7 3次喷射时喷油比例、第2次喷油时刻优化

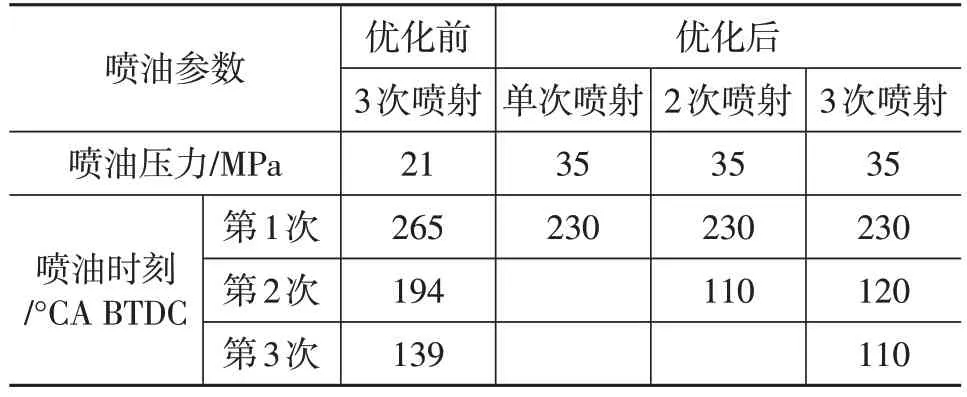

相对于优化前,喷油压力、喷油时刻及喷油比例都有较大调整。表3 所示为优化前3 次喷射及优化后单次、2次、3次喷射模式下的喷油时刻。

表3 优化前、后喷油参数

优化后进行台架试验,结果表明,单次喷射相对于优化前颗粒物排放量降低了52%,2 次喷射和3 次喷射颗粒物排放水平相当,相对于优化前均降低了78%。

3.1.3 优化结果

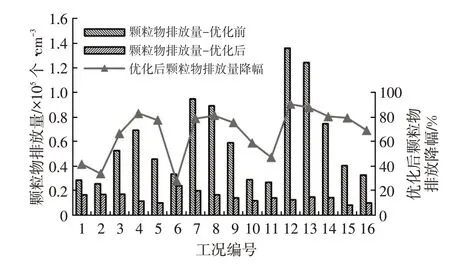

图8 优化后颗粒物排放量及降幅

图8 所示为16 个工况点3 次喷射优化后颗粒物数量降幅,颗粒物排放量最大降幅为90.7%,最小降幅为28.1%,12个工况点降幅超过50%。

3.2 缸内喷雾模拟

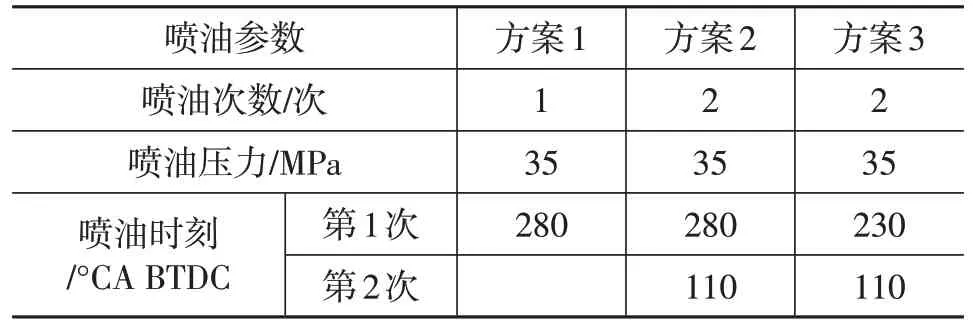

采用计算流体力学(Computational Fluid Dynamics,CFD)软件STAR-CD对缸内喷雾过程进行模拟,分析喷油策略对颗粒物排放量的影响规律。计算工况为发动机转速2 000 r/min、相对充气量100%。计算方案如表4所示。

表4 缸内喷雾计算方案

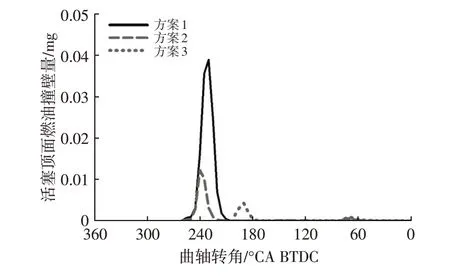

图9所示为活塞顶面燃油撞壁量计算结果,对比方案1 与方案2,采用2 次喷射能显著减小活塞顶面燃油撞壁量。对比方案2 与方案3,将第1 次喷油时刻由280°CA BTDC推迟至230°CA BTDC,活塞顶面燃油撞壁量也明显降低。仿真结果与优化后发动机台架试验结果趋势一致。

图9 各方案活塞顶面燃油撞壁量计算结果

图10所示为活塞燃油撞壁量最大时缸内燃油液滴分布情况,采用2次喷射及推迟第1次喷油时刻能显著降低活塞顶面附近燃油分布量和撞壁量。

图10 各方案缸内燃油液滴分布情况计算结果

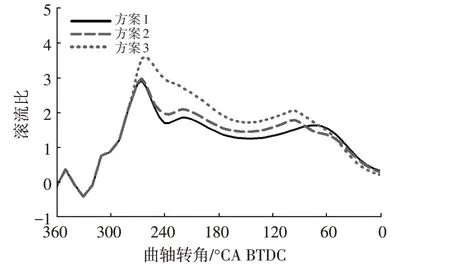

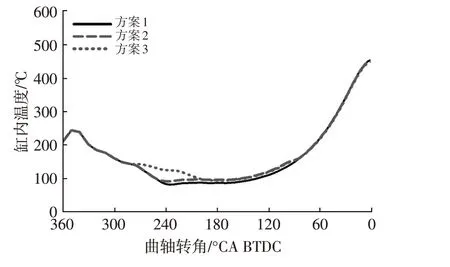

图11、图12 所示分别为缸内滚流比和缸内温度仿真结果,180~140°CA BTDC 范围内缸内滚流和缸内温度都处于较低水平,因此,若在此时间范围喷油,燃油雾化混合较差,燃油撞击活塞顶面严重,颗粒物排放量升高。与发动机台架优化过程中2次喷射和3次喷射方案180~140°CA BTDC时颗粒物排放量较高的趋势一致。

图11 各方案缸内滚流比计算结果

图12 各方案缸内温度计算结果

4 整车WLTC工况优化

4.1 冷起动阶段优化

4.1.1 喷射次数优化

冷起动阶段,由于缸内温度较低,燃油雾化效果较差,燃油撞壁后不易挥发,采用多次喷射能够有效降低油束的撞壁量,从而改善颗粒物排放量。

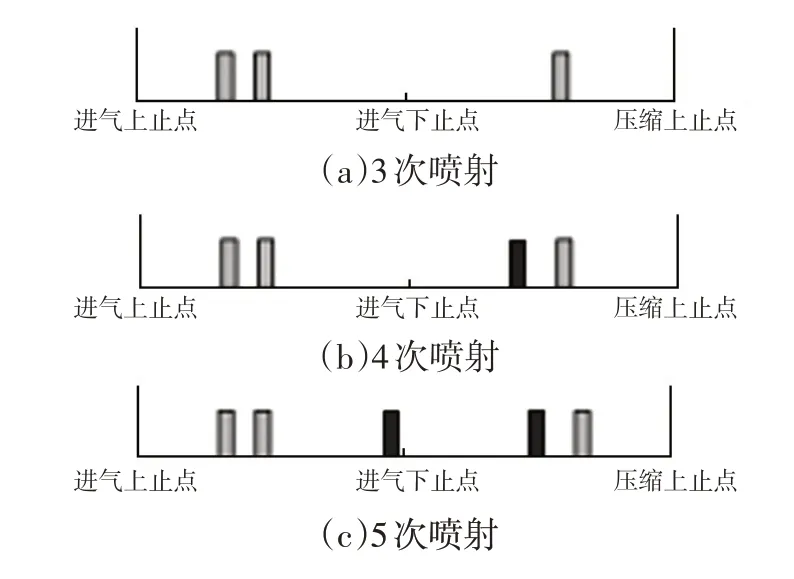

大部分主机厂在冷起动阶段采用2次或3次喷射降低颗粒物排放量。在发动机台架稳态工况下验证4次、5次喷射相对于3次喷射是否有降低颗粒物排放量的效果,但瞬态加速过程缸内流场急剧变化,导致缸内燃油分布及燃油撞壁量与稳态过程差异较大。为进一步研究瞬态加速过程4 次、5 次喷射相对3 次喷射是否有进一步降低颗粒物排放量的潜力,本文增加4次、5次喷射策略。图13所示为冷起动阶段3次喷射、4次喷射、5次喷射对应的喷油时刻示意。

图13 3次喷射、4次喷射、5次喷射喷油时刻示意

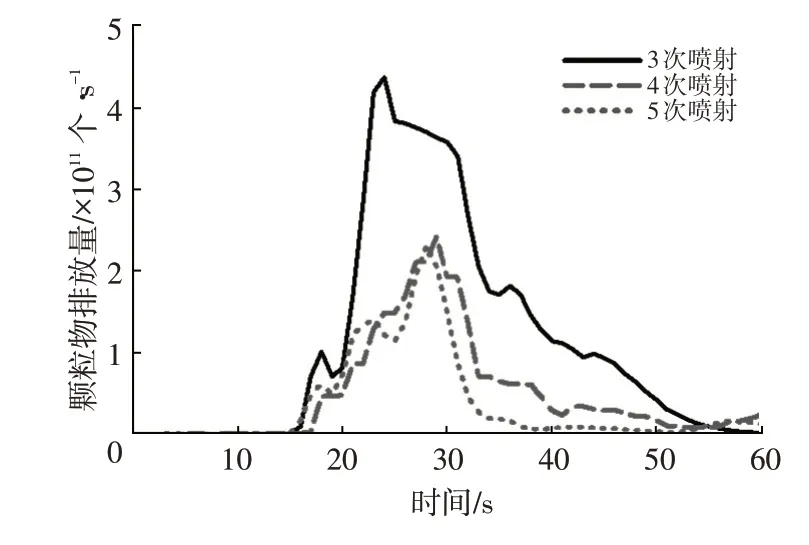

图14所示为冷起动阶段3次喷射、4次喷射、5次喷射对应的颗粒物排放量试验结果。使用4 次、5 次喷射相对于单次喷射可降低冷起动阶段颗粒物排放量50%以上,5次喷射效果最好。

图14 多次喷射颗粒物排放量对比

4.1.2 可变气门正时使用角度优化

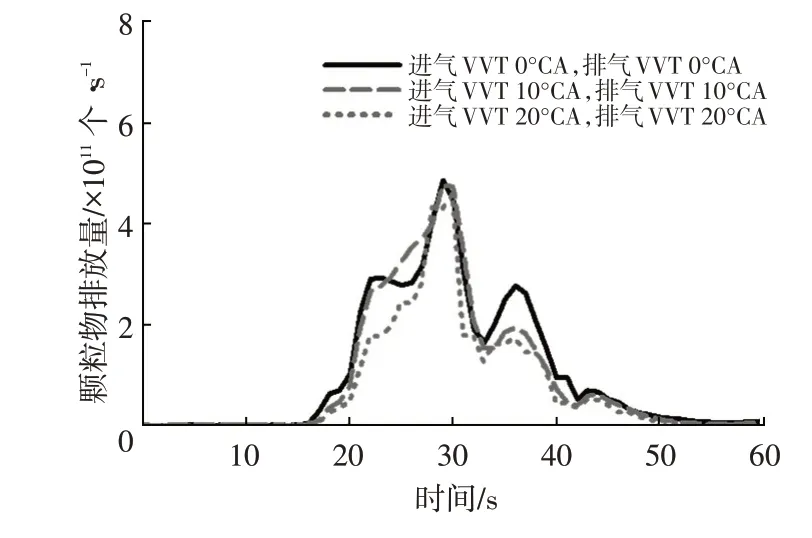

图15 所示为可变气门正时(Variable Valve Timing,VVT)使用角度优化试验结果,原始VVT 角度为0°CA。随着VVT使用角度增大,颗粒物排放量略有降低,但效果不明显。

图15 VVT使用角度优化结果

4.2 低水温工况优化

4.2.1 喷射次数优化

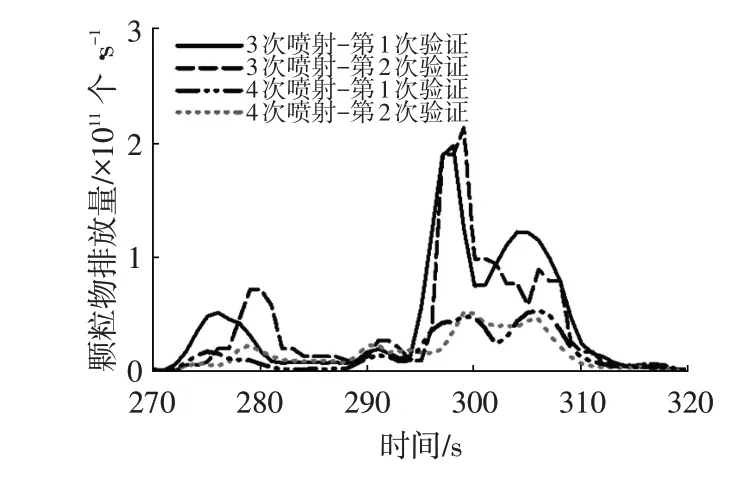

图16 所示为水温在80 ℃以下时采用3 次喷射和4次喷射对颗粒物排放量影响的试验结果。同冷起动阶段相似,在水温较低时,缸内温度也相对较低,影响燃油雾化,增加喷射次数可以有效减少燃油撞壁量,采用4次喷射时的颗粒物排放量较3次喷射更低,降幅达50%以上。

图16 4次喷射优化结果

4.2.2 节温器开启温度优化

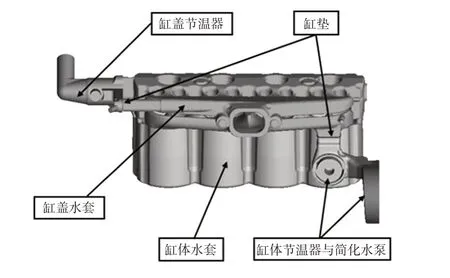

图17所示为节温器布置示意,整机采用缸体、缸盖分体冷却方案,水温超过57 ℃后,缸体节温器开启,缸体水循环由小循环切换为大循环。为加快暖机时间,尝试将缸体节温器开启温度调整为70 ℃,验证对颗粒物排放量的影响,结果如图20所示。

图17 节温器布置示意

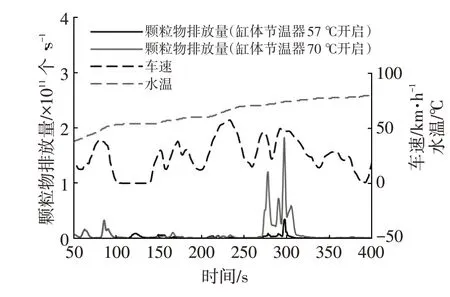

由图18 可知,第260 s 时水温达到70 ℃,此时节温器开启,颗粒物排放试验结果恶化。节温器开启温度越高,开启时缸壁受到的冷、热冲击越大,导致燃油雾化蒸发变差,颗粒物排放量升高。

图18 节温器开启温度调整验证

4.3 热机工况优化

图19 所示为热机状态下,发动机台架优化结果在WLTC 工况下的验证结果。使用发动机台架优化得到最佳喷油参数,对不同的第1次喷油时刻进行验证。结果表明,第1 次喷油时刻为230°CA BTDC 时,颗粒物排放量最低,与发动机台架原始排放优化结果一致。

图19 热机优化结果

4.4 优化过程小结

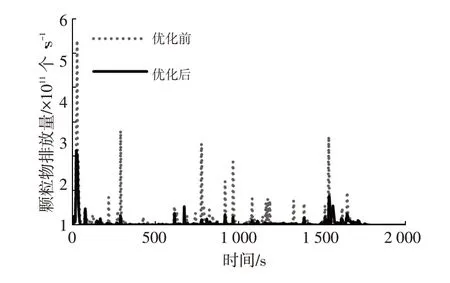

图20所示为优化前、后颗粒物排放量结果,颗粒物排放量降幅达56.3%,满足排放法规限值要求。

图20 最终颗粒物排放结果

5 行驶里程对颗粒物排放量影响

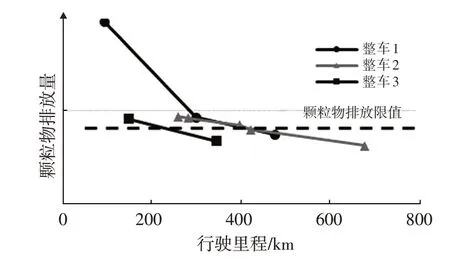

图21 所示为3 台配置相同样车的颗粒物排放量与行驶里程的关系,随着行驶程的增加,发动机本体及排气系统的清洁度得到提升,颗粒物排放量出现了不同程度的降低。

图21 行驶里程对颗粒物排放量的影响

6 结束语

本文以WLTC 工况为基础,研究了不同阶段颗粒物的分布特性,对发动机原始颗粒物排放进行优化,并在整车WLTC 工况下进行验证和进一步优化,得到以下结论:

a.通过对喷油时刻、喷油压力、喷油比例、喷油次数等进行优化,可使发动机原始排放大幅降低。

b.通过发动机原始排放优化,以及在冷起动阶段使用5次喷射,低水温(80 ℃以下)时使用4次喷射等策略能够大幅降低颗粒物排放量,满足国家第六阶段机动车污染物排放标准要求。

c.车辆行驶里程对颗粒物排放有较大影响,随着里程增加,颗粒物排放呈下降趋势。