某车型三元催化器载体碎裂机理分析与策略优化

陈海娥 段加全 冯海涛 徐宁宁 闫朝亮

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:三元催化器 载体 机油稀释 扫气 排气温度

1 前言

国家第六阶段机动车污染物排放标准对颗粒物排放量的限值加严,部分车型需要加装汽油机颗粒捕集器(GPF),以满足排放法规要求。

某车型搭载的3.0 L缸内直喷机械增压发动机的喷射压力只有20 MPa,因此在三元催化器的后方配置了GPF。该车型在传动系耐久、综合耐久等剧烈的交变工况试验中多次出现三元催化器载体碎裂问题。三元催化器载体出现开裂后,如果继续进行试验,通常会形成贯穿性裂纹,一段时间后发生碎裂,碎片进入GPF 中会造成其堵塞,使发动机排气阻力大幅增加,造成发动机动力下降甚至失火。

本文通过数据分析和系列验证试验寻找载体碎裂的主要原因,在硬件不变的条件下,通过对喷油提前角进行最大限度的优化和减小扫气区气门重叠角等措施降低温升幅度,并针对特定工况,加强和加快混合气加浓,通过激进的混合气加浓和断油抑制限制排气温度,从而解决三元催化器载体碎裂问题。

2 三元催化器载体碎裂原因分析

2.1 现象分析

三元催化器载体碎裂的主要原因是载体内温度过高,但在该车型整车路试及动力总成台架试验中均未发现三元催化器载体温度超过1 050 ℃的情况,在传动系耐久试验中三元催化器的温度大多在950 ℃以下,仅在非常短的时间内出现了1 010 ℃的高温,根据以往经验,该温度不会造成载体碎裂[1-3]。

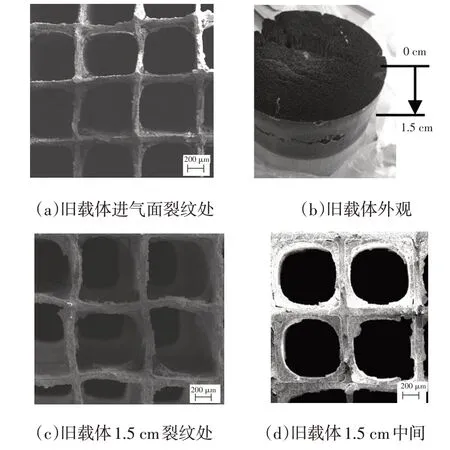

对开裂后的载体进行电镜检查,结果如图1 所示,发现载体裂纹处微观结构存在坍塌现象,催化剂涂层被高温熔化,由此可以确认三元催化器载体经历过1 100~1 200°C的高温[4-5]。

图1 开裂后三元催化器载体的电镜检查结果

2.2 原因分析

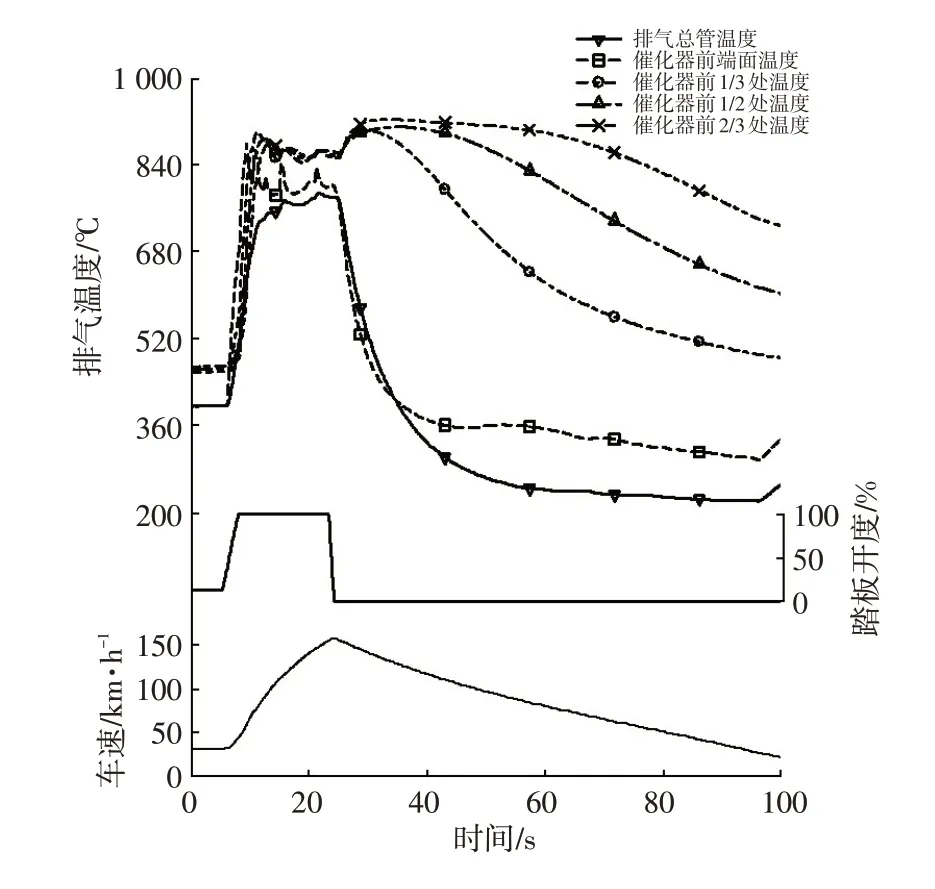

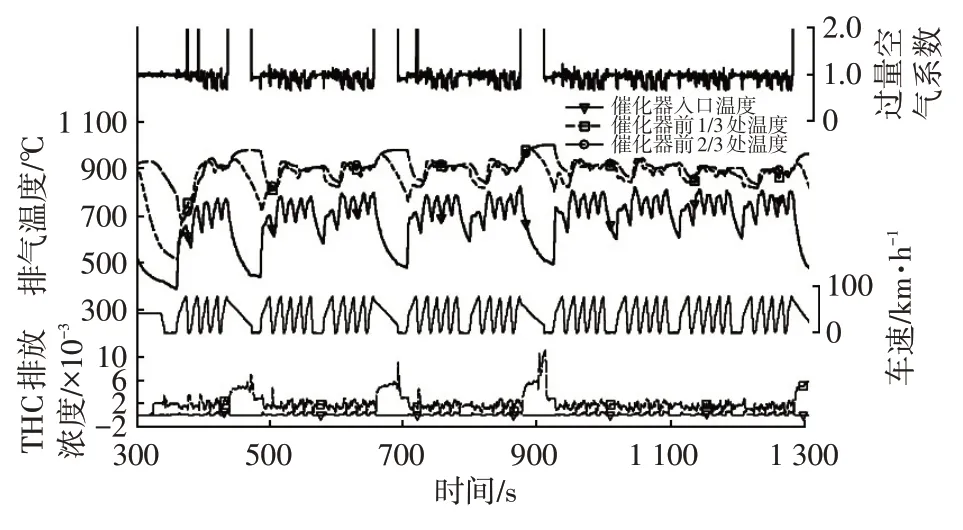

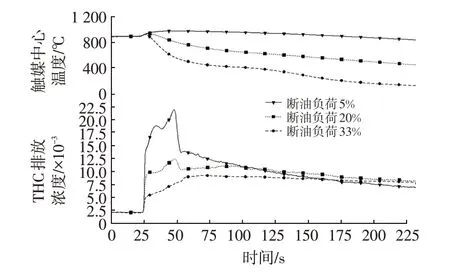

在动力总成台架上模拟传动系耐久试验中易出现高温的急加速、急减速工况,如图2所示,前35 s为加速工况,之后为减速断油工况,加速时会在距离三元催化器入口1/3处产生温度峰值,减速时会在距离三元催化器入口2/3处产生另一个温度峰值,该位置温度上升幅度更高,且持续时间长,但最高温度也均在950°C以内。

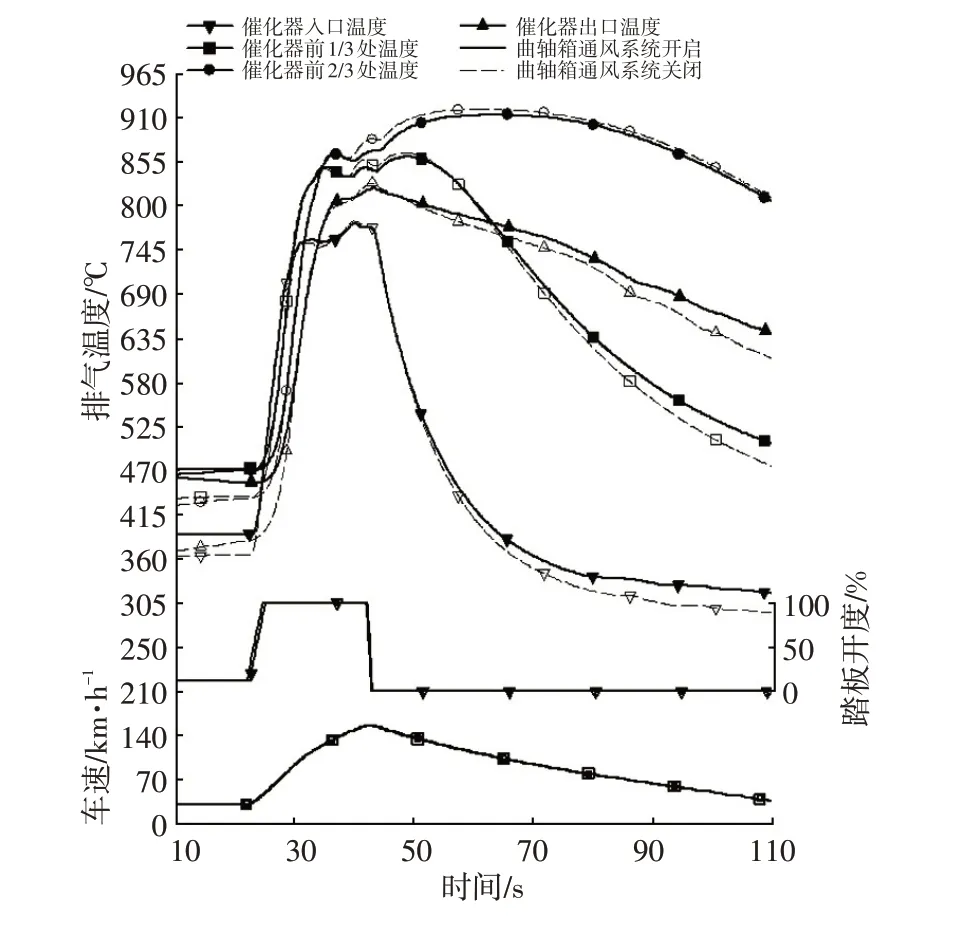

减速断油后,除曲轴箱通风气体中含有少量机油和燃油外,理论上排气中主要为空气。在动力总成台架上模拟断开曲轴箱通风系统前、后三元催化器中的温度变化情况,结果如图3所示。由图3可知,曲轴箱通风系统开启和关闭条件下,催化器各处温度变化高度一致,排气温度的差值仅为7 ℃左右,断开曲轴箱通风系统后,减速断油期间仍有温度升高现象。

图2 传动系耐久试验中易出现高温的典型工况模拟

图3 曲轴箱通风系统开启和关闭条件下催化器各处温度

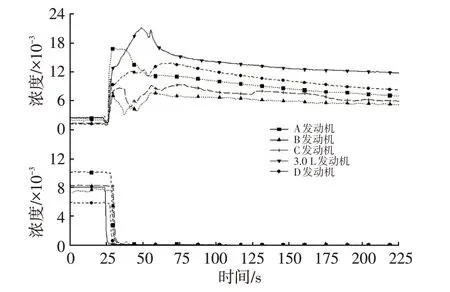

造成三元催化器温度升高的主要排放物是THC和CO,在发动机台架上模拟加、减速工况,经过1 h试验后,测量THC 和CO,排放浓度。可以看出,减速时CO 排放量为0,但THC排放浓度极高。图4所示为3.0 L发动机与其他发动机排放物浓度对比结果,由图4可知,本文发动机THC排放浓度明显高于各对标样机。根据经验,该浓度的THC 会造成150 ℃以上的温升。THC 排放浓度过高说明机油中融入了未燃烧的汽油,发生了严重的机油稀释现象。分析该发动机额定功率点喷油情况发现,由于混合气加浓严重,最低空燃比在0.65左右,瞬时低压供油能力不足,导致喷油持续期过长,从而导致喷油结束角过晚,超出对标喷油数据库的范围。图5所示为直喷发动机喷油起始角和结束角的对标数据库,并给出了本文3.0 L发动机功率点喷油位置。图6所示为功率点混合气加浓后喷油过程与进、排气过程的关系(其中喷油标志位1和0分别表示喷油器开启和关闭),可见喷油时间甚至长于进气时间。过长的喷油持续期导致喷雾碰撞缸筒的几率增大,且混合效果差,导致机油稀释及颗粒物排放浓度高。

图4 断油过程中THC及CO排放物浓度对比

2.3 试验验证

为了验证前文的分析结论,设计了发动机台架试验方案如下:全速大负荷运转1 h后,曲轴箱通风正常连接状态下测试,全速大负荷运转1 h后,曲轴箱通风断开状态下测试,换新机油,曲轴箱通风正常状态下测试,对比以上状态下减速断油时THC排放浓度和温升情况,结果如图7所示。与新机油相比,高转速大负荷运转1 h后,减速断油期间均排出了大量THC,一部分随曲轴箱通风进入,更大一部分由于减速断油期间缸内负压,融入机油的汽油从油底壳中直接析出进入排气系统中,再次验证了机油稀释的结论。与新机油相比,高转速大负荷运转1 h后减速断油时的温升高达170 ℃。如果采用新机油,减速断油时三元催化器中的温度比入口温度低。

在动力总成台架上进行温度测量时通常只进行几个加、减速循环的试验,大负荷运行时间短,没有造成严重的机油稀释,因此,试验中断开曲轴箱通风没有影响。在后期进行长时间连续试验后也发现了与发动机台架试验中类似的现象,即大负荷运转时间越长,减速断油时THC 排放浓度越大,三元催化器内的温升越高。图8所示为动力总成台架0.5 h减速断油的试验结果,可以看出,在长时间减速断油过程中,THC排放浓度明显增大,催化器中心反应放热量上升,导致温度显著升高,尤其是距离三元催化器载体入口2/3处。

图8 动力总成台架多个循环减速断油试验结果

加速过程导致三元催化器载体温度升高的原因为:

a.发动机从低转速小负荷到高转速大负荷带来排气温度的升高,目前发动机最高排气温度均控制在硬件能承受的温度范围内。

b.加速过程发动机的排放物THC和CO会在三元催化器中反应带来温度升高。本文比较了不同空燃比下三元催化器中排气温度的变化情况,在其他控制参数不变的条件下,空燃比从0.8降低到0.7时,污染物排放导致的三元催化器中心温度提高达到100 ℃左右。

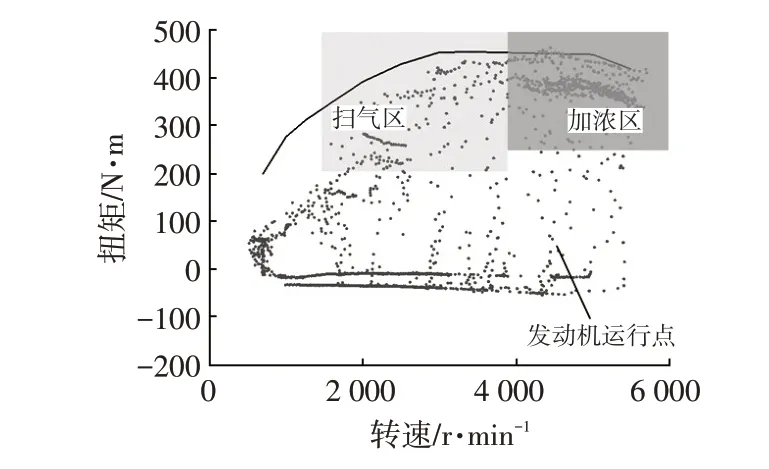

c.进、排气扫气使得氧气进入三元催化器中。由于该发动机是机械增压发动机,排气背压低,其扫气区域较涡轮增压发动机大很多。在扫气区域会有氧气进入排气中,从而加速三元催化器和GPF中的反应。图9所示为传动系耐久试验循环在发动机MAP图上的运行情况,可见加速过程既经过扫气区又经过加浓区。

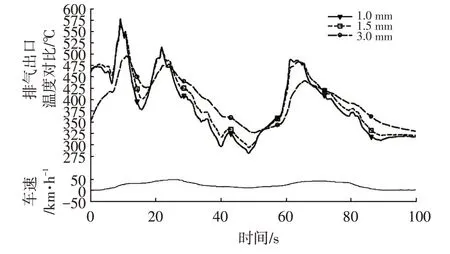

综上所述,高转速大负荷的混合气加浓和扫气区重叠角过大是导致加速过程温度大幅升高的主要原因。整车道路试验和动力总成台架试验中均未发现高温与三元催化器中排气温度测量方法及传感器的响应时间有关。以往试验中采用的热电偶直径均为3 mm,这是平衡了测量结果的准确度及测试成本后的选择[6-7],对于结构实体来说,其温度变化速度通常不会很快,但发动机工况变化时排气温度的变化非常快。为了分析不同直径热电偶对瞬态工况的影响,分别采用直径1 mm、1.5 mm和3 mm的热电偶进行对比测试,结果发现,在瞬态工况下,直径1 mm 和1.5 mm 的热电偶由于响应较快,其测得的温度比直径3 mm的热电偶高50~75°C,如图10 所示。由此可知,在某些工况下确实存在三元催化器载体温度超过1 050°C的现象。

图9 传动系耐久试验循环在发动机MAP图上的运行示意

图10 三元载体中不同直径热电偶对比测试结果

3 优化措施

3.1 降低减速断油温升

减速断油温升的根本原因是混合气加浓过多、喷油持续期过长。通过改善整车冷却措施,可以有效降低混合气加浓,从而减少喷油量;或加大喷油器流量,提升高压油泵、低压油泵能力来缩短喷油持续期。但这些调整都存在硬件改动,短期内无法实施。

本文提出一种在硬件不变的条件下,通过控制参数及控制策略优化降低污染物排放量、机油稀释和温升幅度的方法:

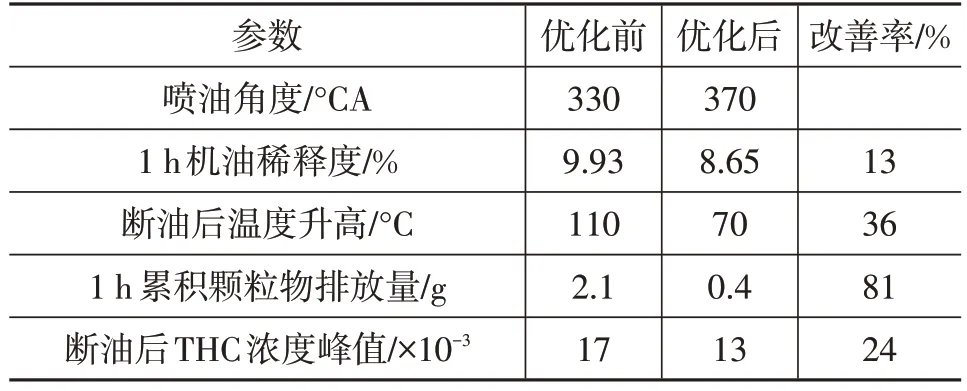

a.首先基于混合气加浓后的喷油量,重新优化喷油参数。在发动机台架上开展试验,研究喷油角度与机油稀释度及THC浓度和颗粒物排放量的关系,5 000 r/min全负荷工况下的试验结果如表1所示。由表1可以看出,高转速大负荷运转1 h后机油稀释度、排气温升、THC浓度和颗粒物排放量均大幅降低。

表1 5 000 r/min全负荷工况下喷油提前角优化试验结果

b.降低减速断油工况下THC 排放浓度的另一个方法是适当提升该过程的负荷,负荷稍大时缸内负压不会过低,融入机油中的THC 不会析出,就不会导致减速断油期间的温升。图11 所示为控制减速断油过程不同负荷下的THC 排放浓度及温升情况的试验结果,负荷由5%提高到20%后,THC 浓度峰值下降50%,催化器中心温度下降200°C,断油后温升现象消失。

图11 控制减速断油过程不同负荷下的THC浓度及温升情况

c.降低减速断油工况下整车THC 浓度的有效方法还有减速期间不断油,继续喷油燃烧时,也会排出THC,体积浓度为2.0×10-3左右,约为减速断油期间THC体积浓度的20%,同时温度较低的排气能够带来冷却效果,所以不会造成三元催化器中较大的温升。由图12可以看出,在长时间减速时三元催化器中1/3 和2/3 处均未出现温度升高现象。

图12 减速期间不断油时尾气THC排放及三元催化器中温度变化情况

3.2 降低加速段温升

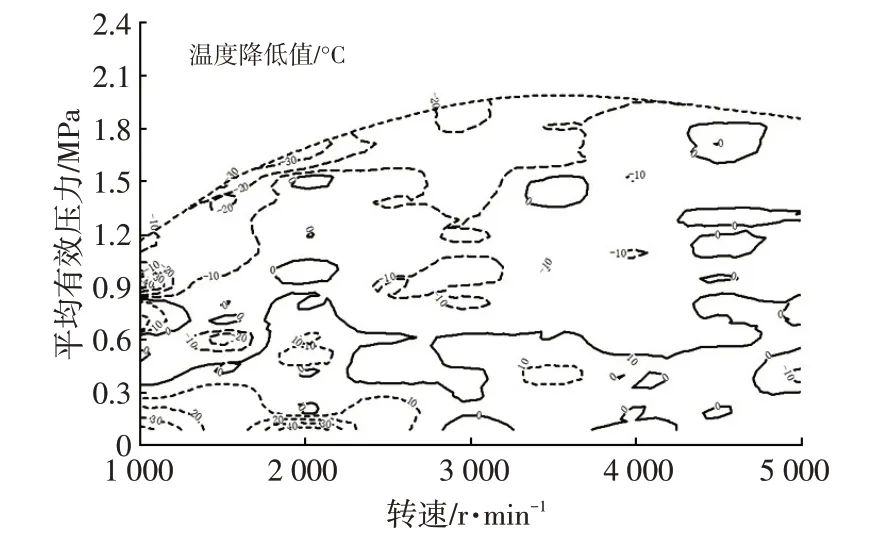

为了不明显影响模型精度及不对NEDC 工况油耗产生影响,只减小了图9中扫气区上半部分的目标气门重叠角(进、排气配气相位各减小2°)。气门重叠角减小4°后触媒中心温度平均可降低15 ℃左右,扫气最大区域可降低30~40 ℃,如图13所示。

图13 减小重叠角4°对排气温度降低的贡献

目前现生产发动机初始机械相位装配精度是±3°,该发动机左、右两侧最大的相位差异会达到6°。运行里程很长后发动机两侧的相位差异更大,由此导致发动机两侧排气温度差异达50 ℃左右。所以,如果能更准确地控制装配相位,也能较为有效地控制三元催化器排气温度。在目前的相位装配精度条件下,需要减小重叠角,并将扫气区三元催化器入口排气温度限定在800°C左右,给生产一致性留出更大裕度。

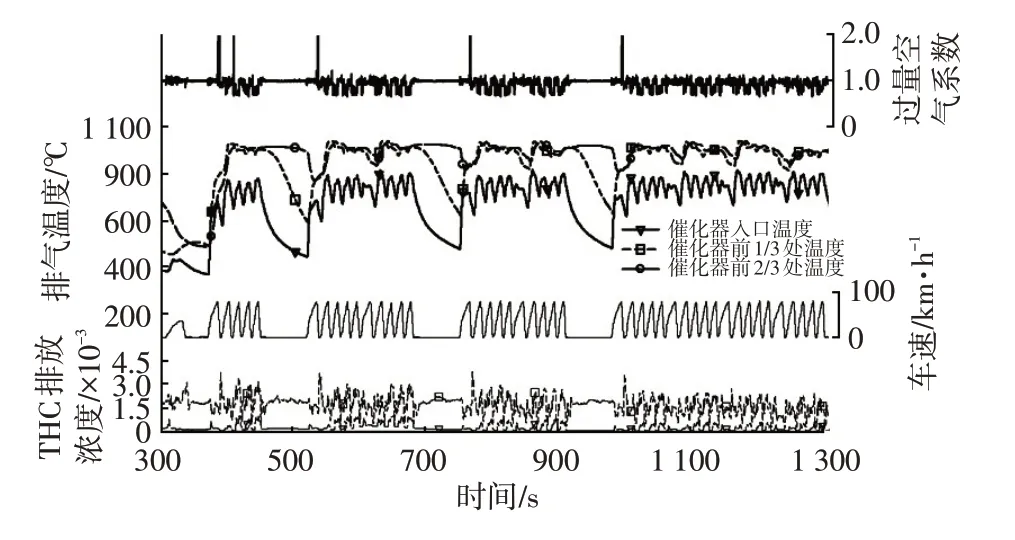

3.3 降低排气温度的综合措施

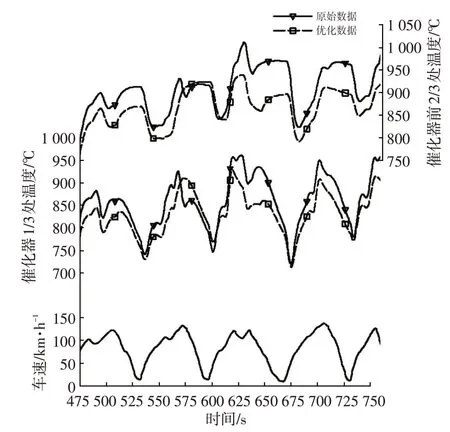

为了控制三元催化器排气温度及抑制排气温度异常升高,采取多项措施控制整车排气温度,如针对传动系耐久工况加强和加快混合气加浓,以及针对动态加、减速工况的频繁断油/清氧功能,通过激进的混合气加浓和激进的断油抑制来限制排气温度等。通过控制参数和控制策略的调整和优化,三元催化器中的温度如图14 所示。由图14 可知,优化后三元催化器温度均控制在950 ℃以内,解决了三元催化器载体碎裂的问题。

图14 优化前、后三元催化器温度比较

4 结束语

本文通过分析和排查,确定三元催化器载体碎裂的主要原因是其载体温度过高,而混合气加浓过多、喷油持续期长、扫气区重叠角大是温度过高的主要原因。

在不改动硬件的前提下,本文通过优化喷油提前角、减小扫气区气门重叠角降低了排气温升幅度,针对特定工况加强和加快混合气加浓,并通过激进的混合气加浓和断油抑制限制排气温度。结果表明,通过整车、发动机控制参数和控制策略的调整和优化,三元催化器温度均控制在950 ℃以内,解决了三元催化器载体碎裂的问题。