激光熔覆改性铁基合金涂层的硬度和耐磨性能研究

夏春阳,王旭,章德铭

(1.矿冶科技集团有限公司,北京100160;2.北矿新材科技有限公司,北京102206)

0 引言

近年来,随着人类科技水平的逐步发展,工业化加工手段也逐年增多完善。随着国家的大力扶持和积极号召,“修复再制造”理念已经赋予表面工程科学新的科学含义。激光熔覆技术作为表面工程学中的重要组成部分,也展现出不俗的发展潜能。

激光熔覆技术,是利用高能激光束为热源将原料粉末快速熔化、在基材上进行铺展凝固并形成冶金结合涂层的一种材料表面改性工艺。激光熔覆技术可以有效增强材料表面的诸多性能,包括硬度、抗氧化、耐磨减摩、耐高温、耐酸蚀等[1]。与传统的热喷涂表面加工技术相比,激光熔覆技术的优势更加突出[2-3]。首先,激光熔覆的涂层材料选择范围广泛,包括铁基、钴基、镍基等合金粉,以及部分含碳化钨类金属陶瓷,涂层材料的设计体系灵活;其次,激光熔覆涂层与基底材料之间的结合力属于冶金结合,结合强度远远优于热喷涂涂层与基底间的机械结合力;最后,激光熔覆加工过程的升温和冷却速率快,基体材料受热时间短,有利于减少涂层产生内应力,防止涂层开裂,进一步提升涂层的性能。

因此,激光熔覆技术一问世便受到了研究人员的重视。近年来,除了激光熔覆工艺自身的开发改进[4-7],激光熔覆材料体系的选择也是另一个影响激光熔覆层性能的重要因素。在众多行业应用需求的材料体系中,铁基材料以其低廉的成本,优异的力学性能广受关注。经历了几十年的发展,石油钻井行业对于铁基合金涂层硬度和耐磨性提出了更高的要求。利用添加合金元素的方法,可以调整原料粉的成分,通过原位法在涂层中直接生成硬质相,是提高涂层硬度和耐磨性的一种高效便捷的方法。而近些年,基于添加合金元素法对涂层硬度和耐磨性优化的研究进展缓慢。硬度性能方面,Wang 等[8]研究了Cr3C2对316L 奥氏体铁基涂层的影响,通过逐步增加Cr3C2的含量,熔覆层的显微硬度由390HV0.3提高至488HV0.3(等价于48HRC)。朱红梅[9]等人研究发现,在合适激光熔覆工艺条件下,元素V 的含量设计在5%可以有效提升涂层的耐磨性,同时保证涂层硬度的可靠性。Zhang 等[10]探索了添加不同VC 含量对激光熔覆420MSS 涂层组织性能的影响,发现10wt.%VC 比例的加入,熔覆层的显微硬度可从535.2 HV0.3提升至626.5 HV0.3(等价于57HRC)。耐磨性能方面,发现元素Cr 的过量加入反而不利于涂层耐磨性能的提升。

基于这种实际需求,为了综合涂层的硬度和耐磨性能,本文开发了三种不同含量Cr、V 成分的改良铁基激光粉,通过合适的激光熔覆工艺进行加工,以满足石油钻井行业实际工况的高硬度和耐磨性要求,最终成功制备了涂层硬度可达60HRC,摩擦系数为0.6094,15 分钟50N 载荷条件下磨损量仅为0.0007 g的高耐磨铁基激光涂层。

1 实验材料及方法

1.1 实验材料

本实验选用45 号钢作为基体材料,基体尺寸为φ60 mm×10 mm,并对基体上下表面进行磨加工,备用。

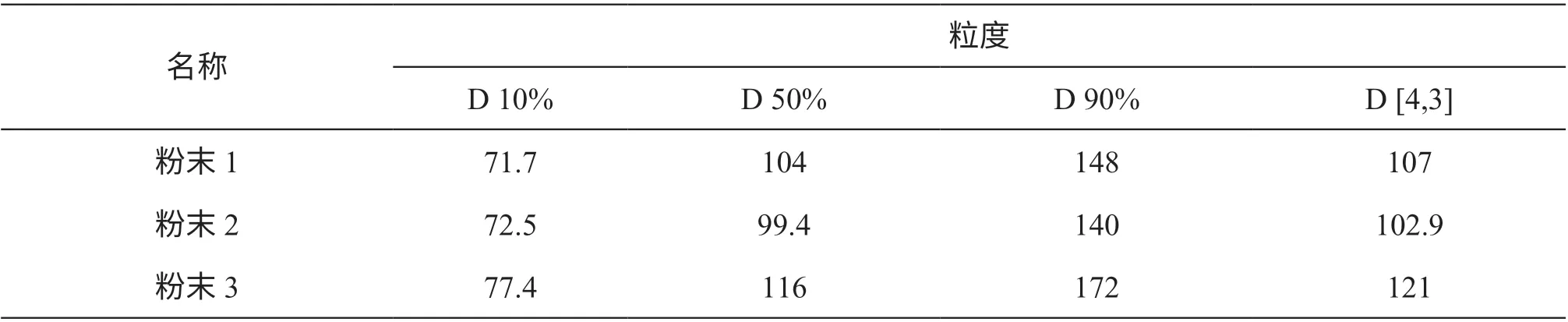

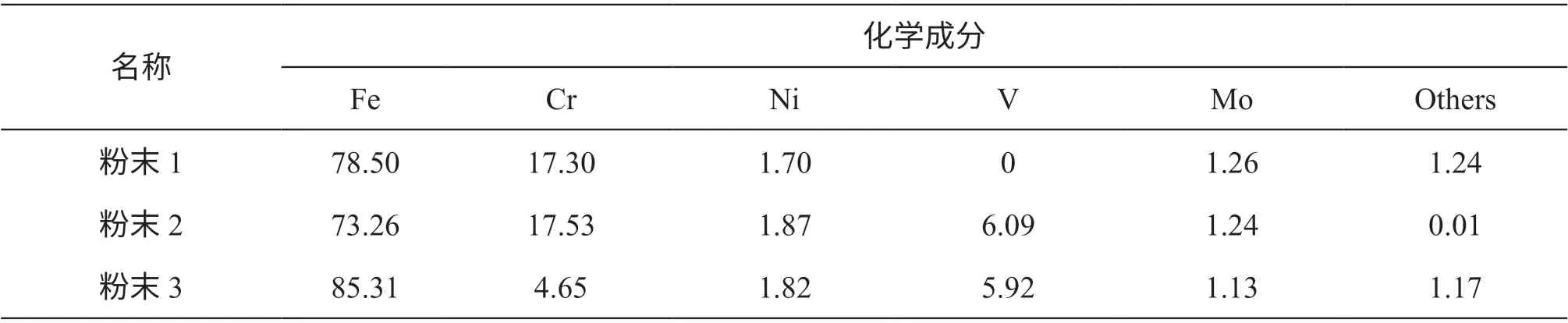

根据前人的研究经验[9,10],本实验通过改变原料中Cr、V 元素的含量,研究其对涂层硬度和耐磨性能的影响。因此,本实验设计开发研制出三种不同Cr、V 成分的铁基激光粉1、2、3。铁基激光粉末1 中Cr 的含量为18%,不添加V;铁基激光粉末2 在Cr 的含量为18%,添加6%V[9],铁基激光粉末3添加6%V,Cr的含量降低到5%[10],以提高涂层的硬度和耐磨性。通过三种不同Cr、V 元素的成分设计,比较适量Cr 和V 元素的添加对铁基涂层硬度与耐磨性的综合影响。通过Mastersizer 2000E 型激光粒度仪和ICP-OES 5100等离子体发射光谱仪分别进行粒度和成分检测,结果见表1 和表2。

表1 三种铁基激光粉的粒度检测(μm)Table 1 Particle size detection of three iron-based laser powders (μm)

表2 三种铁基激光粉的成分实测(wt.%)Table 2 Composition of three iron-based laser powders (wt.%)

1.2 实验方法及检测手段

准备阶段,三种原料粉在80℃下烘干2h,并通过球磨机分别混合2h,确保原料粉的均匀性。并对基底材料进行喷砂、脱脂和清洁处理。

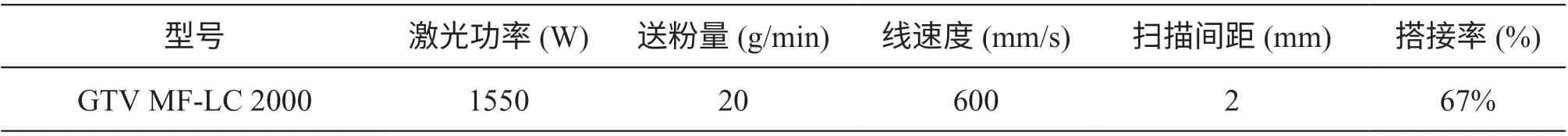

本实验采用GTV MF-LC 2000 型激光熔覆系统进行涂层制备。激光光斑直径为3 mm,在惰性气体N2保护气氛下,三根送粉管平行送粉,六道搭接方法来进行三种铁基激光粉的熔覆实验。利用表3 中的激光工艺参数进行涂层加工。

表3 激光熔覆工艺参数选择Table 3 Selection of laser cladding process parameters

对激光熔覆后的铁基合金涂层分别进行表面磨加工,并将抛光后的表面制成了金相样,利用日立SU5000 扫描电子显微镜(SEM)对涂层表面进行观察,利用Bruker D8 型X 射线衍射仪对涂层进行物相检测,并利用HLM-100 型里氏硬度计检测涂层硬度,利用Bruker 高温摩擦磨损测试仪检测涂层的耐磨性能。

2 实验结果和分析

2.1 表面形貌和物相检测

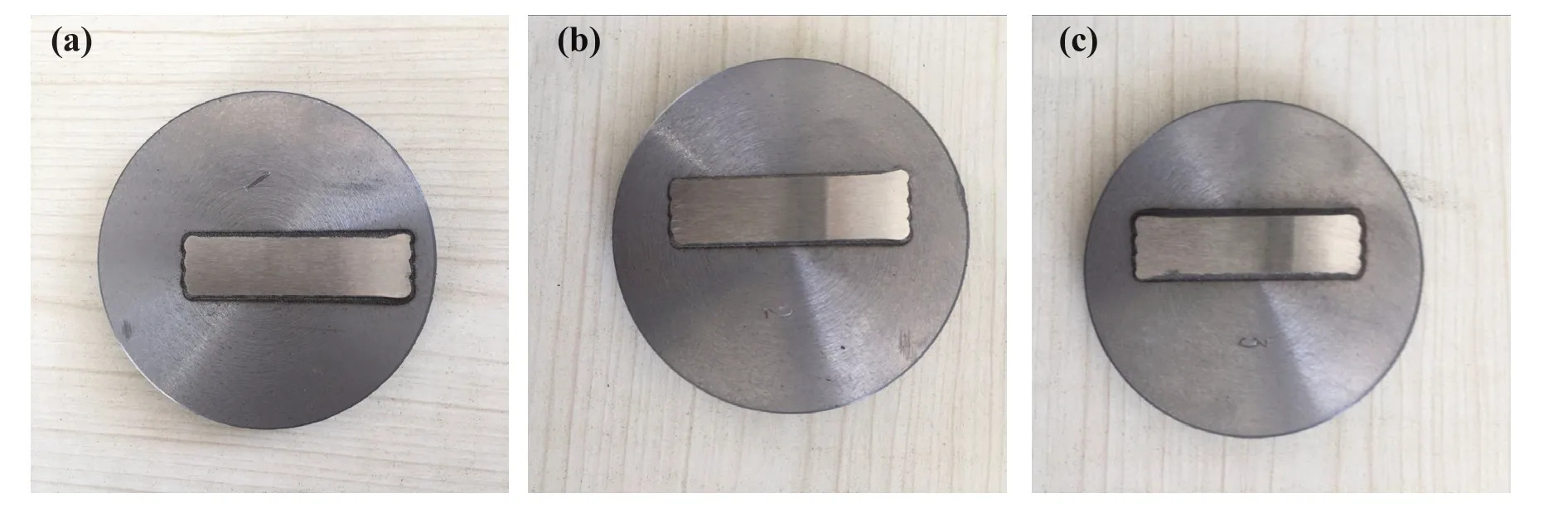

如图1 所示,激光熔覆后的三种铁基合金涂层经平面磨后的实拍图。可以看出,平磨后的涂层表面光滑且无明显微裂纹出现,表明开发的铁基激光粉与激光熔覆工艺匹配度良好,也表明铁基激光熔覆粉末的开发过程具备可靠性和合理性。

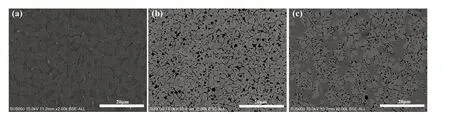

利用SEM 对三种铁基合金涂层的表面微观形貌进行观察,结果如图2 所示。从图2 中可以看出,三种铁基涂层表面整体平整,相分布较为均匀,无裂纹出现。三种涂层中均匀分布硬质相,其中涂层3 中的硬质相含量明显要多于前两种涂层中的硬质相。从SEM 图中看,涂层1 存在极少量的孔隙,熔覆效果较好。涂层2 和涂层3 均存在明显的均匀分布的孔隙,且涂层2 中的孔隙明显多于涂层3,表明涂层2 的熔覆效果不如涂层3的熔覆效果。

图1 三种铁基合金涂层平面磨后的实物图:(a)涂层1;(b)涂层2;(c)涂层3Fig.1 Real figure of three iron-based alloy coatings after surface grinding: (a) coating 1; (b) coating 2; (c) coating 3

图2 扫描电镜下三种铁基合金涂层的表面微观形貌:(a)涂层1;(b)涂层2;(c)涂层3Fig. 2 SEM of three iron-based alloy surface coatings microstructure: (a) coating 1; (b) coating 2; (c) coating 3

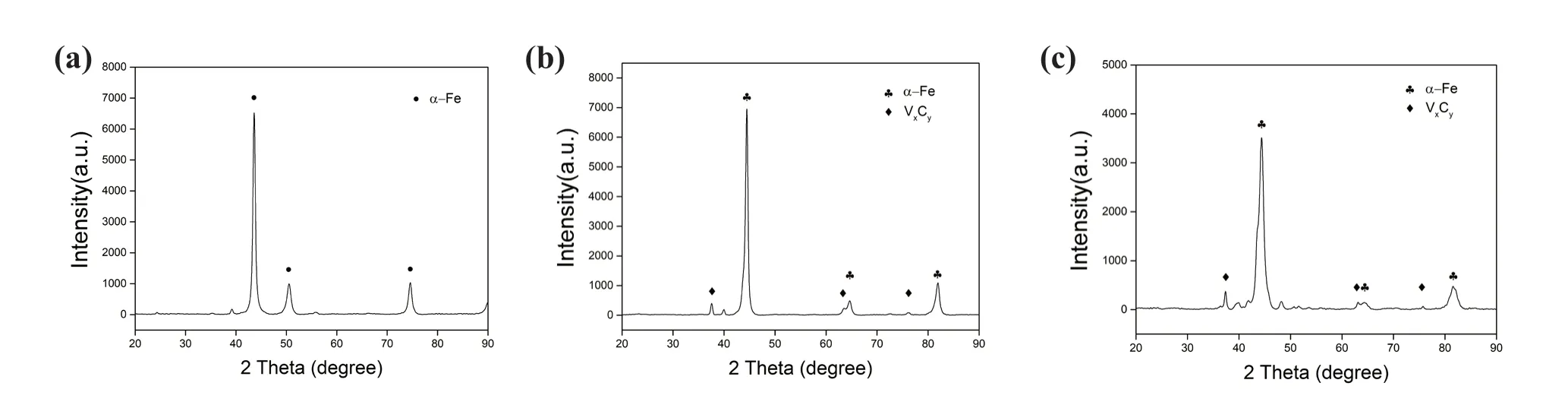

同时,对三种涂层的物相进行了XRD 分析,并采用MDI jade 6.5 对检测结果进行分析,分析结果见图3。根据XRD 的结果分析,涂层1、涂层2 和涂层3 的主要相均为α-Fe,随着元素V 的加入,导致α-Fe 的峰位产生偏移。硬质相部分,涂层2 和涂层3 均以VxCy类硬质相为主。因粉末中Cr,V 的含量差异,导致二者涂层成分含量的差异。

图3 XRD 图谱分析三种铁基合金涂层的物相:(a)涂层1;(b)涂层2;(c)涂层3Fig. 3 XRD pattern analysis of the phases of three iron-based alloy coatings: (a) coating 1; (b) coating 2; (c) coating 3

2.2 硬度

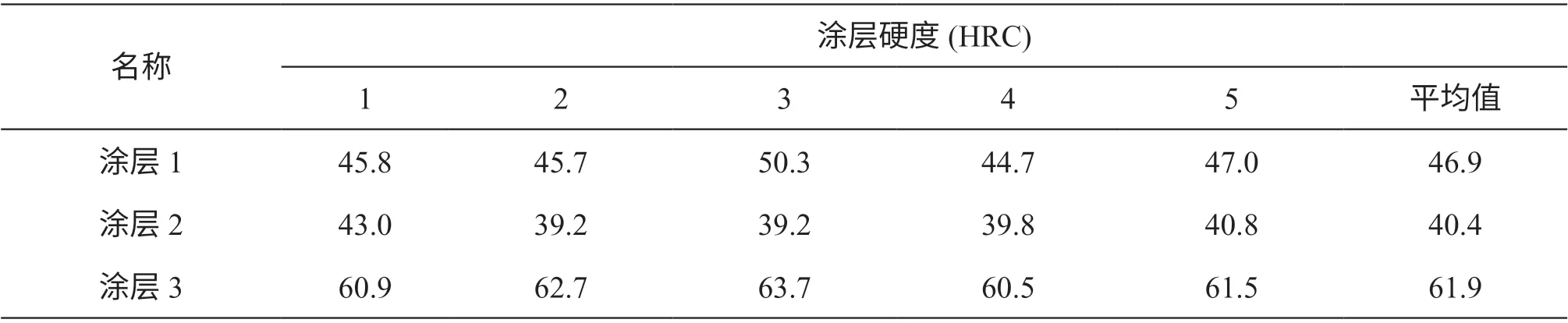

采用HLM-100 型里氏硬度计对三种涂层表面进行硬度检测,等距随机选取5 点进行检测,通过均值法,对三种涂层的硬度进行测试并取均值,结果见表4。可以看出,涂层1 和2 的洛氏硬度均在40~50 之间,而涂层3 的洛氏硬度在达到了60 以上。硬度测量结果表明,涂层3 的硬度远远优于前两种涂层,达到了高硬度涂层的指标要求。结合检测分析,涂层1 的硬度在47 左右。其次,涂层2 和涂层3 均有V 元素的加入,但涂层2 硬度不升反降,涂层3 的硬度却得到提高,可能原因为涂层2 中存在大量的孔隙,虽然有硬质相产生,但涂层硬度依然下降。涂层3 中低Cr 含量,低空隙以及硬质相VxCy的存在,进一步提高了涂层的硬度。

表4 三种激光熔覆涂层的洛氏硬度Table 4 Rockwell hardness of three kinds of laser cladding coatings

2.3 耐磨性

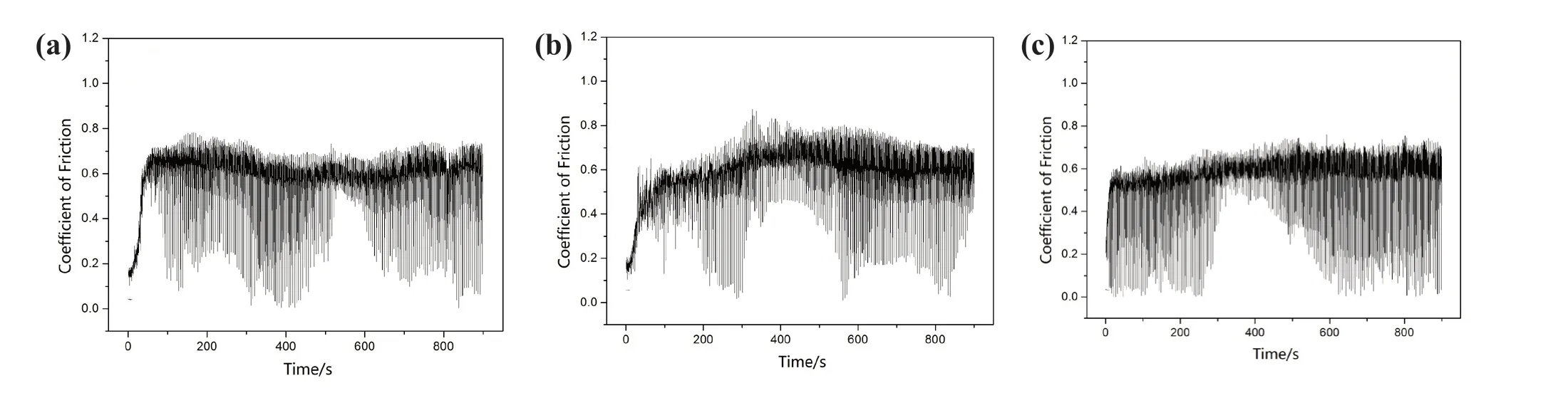

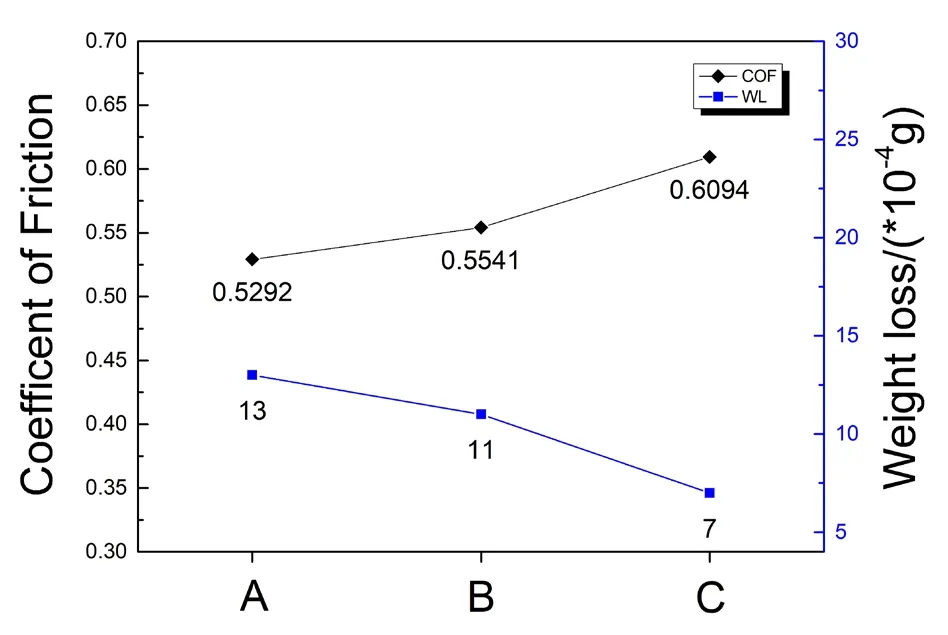

采用Bruker 高温摩擦磨损测试仪,对三种涂层的耐磨性能和磨损量进行测试。线性摩擦磨损方式,对滑动摩擦系数进行检测。具体检测条件为,采用直径7.8~8.2mm 的对磨钢球,z 轴方向载荷50N,时间为15 分钟。测试结果见图4 和图5。图4 中可以看出,涂层与对磨钢球的对磨期开始阶段,3 种涂层均呈现相同的规律性。随着对磨钢球与涂层的接触面积增加,摩擦系数也线性增加,很快达到稳定期。图5 中可以看出,3 种涂层的摩擦系数分别为0.5292、0.5541、0.6094。磨损量测试显示,3 种涂层在线性摩擦磨损测试后,磨损损失质量分别为0.0013g、0.0011g、0.0007g。结果表明,对于摩擦系数和磨损量,开发的三种涂层呈现出线性规律变化。摩擦系数方面,涂层1、涂层2 和涂层3 的摩擦系数逐渐提高,而对于磨损量,三者的磨损量变化正好呈相反趋势,逐渐降低。分析可能原因,是涂层中生成的高硬度的陶瓷颗粒起到了部分支撑作用,为涂层整体耐磨性的带来了提升,综合测试结果表明涂层3 具有最佳的耐磨性能。

图4 三种涂层摩擦系数与时间关系曲线:(a)涂层1;(b)涂层2;(c)涂层3Fig. 4 Curves of friction coefficient and time of four coatings: (a) coating 1; (b) coating 2; (c) coating 3

图5 三种涂层摩擦系数与磨损失重:(A:涂层1,B:涂层2,C:涂层3)Fig. 5 Friction coefficient and weight loss of the three coatings: (A: coating 1, B: coating 2, C: coating 3)

3 结论

通过添加合金元素的方法,本文开发三种改良铁基激光粉末,并结合激光熔覆手段进行铁基涂层制备,并进行相关的性能检测,得到以下结论:

(1) SEM 和XRD 检测表明,制备的三种改良铁基激光涂层表面整体平整,相分布较为均匀,与基底的相容性较好,无裂纹出现,形成的硬质相主体为VxCy。

(2)涂层硬度和耐磨性能检测结果表明,本文成功制备了涂层硬度超过60 HRC,摩擦系数为0.6094、15 分钟50N 载荷下磨损量仅为0.0007 g的高耐磨铁基激光涂层。

添加合金元素改良的铁基激光粉与传统铁基激光粉对比,实现了在不牺牲磨损失重的前提下,大幅度提升了涂层的硬度,满足石油钻井行业对于高硬、耐磨涂层的需求,并为今后该方向的粉末成分设计和涂层制备提供部分参考依据。