Ta 含量对MCrAlY 抗氧化性的影响

苗小锋,云海涛,郑兆然

(1.中国航发南方工业有限公司,株洲 412002;2.矿冶科技集团有限公司,北京 100160)

0 引言

燃气轮机是21 世纪船舶、新一代发电及武器装备的核心动力。相比于航空发动机,地面燃气轮机的寿命要求更高,工况更为复杂恶劣。特别是新型燃气轮机采用高涡轮温度、低出口温度设计,使得燃气初温已达1500℃,并有进一步提高的趋势。在上述环境下,主流防护方法是在热端部件表面制备MCrAlY 抗高温氧化与腐蚀防护涂层[1-3]。

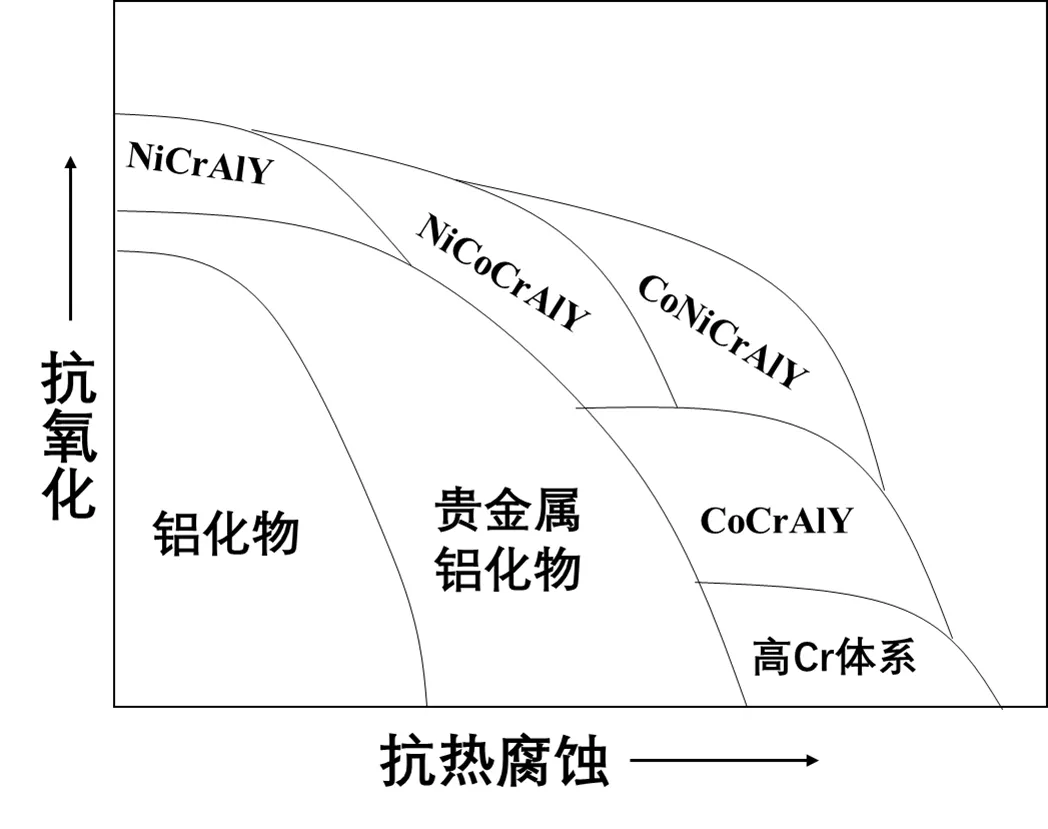

MCrAlY 涂层主要由β 相(富铝相)和γ 相(基体相)组成,可根据服役工况需求进行涂层成分设计,进而改善涂层的性能,常见合金体系有FeCrAlY、NiCrAlY、CoCrAlY、NiCoCrAlY等几种,在耐高温氧化基热腐蚀方面具有不同的综合使用特性,如图1 所示[4-6]。

图1 MCrAlY 粘结层体系与抗氧化、热腐蚀的关系Fig.1 Relationship between MCrAlY bonding layer system and oxidation / thermal corrosion resistance

为了进一步提高MCrAIY 涂层的抗高温氧化及热腐蚀性能,人们进行了大量有益的探索,如 添 加 改 性 元 素Re、Zr、Hf、Ta、Si 等。针对新一代燃机的设计需要,国外已采用六元及MCrAlYX(M:Ni、Fe 或Co,X:Ta、Re、Hf)涂层,并获得应用,如SIEMENS 采用含Ta 的MCrAlY 在CMX-4 单晶叶片上制备防腐涂层,如Chromalloy 燃机公司开发并采用FeCrAlY、CoNiCrAlYHfSi 等涂层对涡轮部件进行热腐蚀防护[7,8]。目前,国内已可以批量生产四元、五元的MCrAlY 粉末,如矿冶集团开发的KF308,KF337等粉末也适用于部件的高温氧化防护。然而由于缺乏改性元素的添加,其抗氧化性相对不如六元合金。对于六元MCrAlYX 的成分设计,改性元素的原子占位、扩散机制,国内的研究不够深入。

一般认为,MCrAlY 涂层的抗氧化性与其Al含量直接相关,从涂层显微结构角度讲,涂层中的Al 主要存储在β 相中,β 相含量越高,涂层可以更长时间为表面氧化铝膜生长提供Al 来源,抗氧化寿命也越长。改善涂层中β 相含量可以通过添加特定元素实现。Ta 被认为是可以用来改善涂层抗氧化性的重要元素之一,相对于其他涂层元素,重金属性质的Ta 向高温合金基材扩散的速率很慢,因此可以有效延缓涂层组织演变以及减缓Al 等元素向基材内扩散[10]。因此,本研究设计制备了不同Ta 含量的NiCoCrAlYTa 涂层,并开展了1000℃恒温氧化实验,在此基础上,对涂层的微观组织进行观察,考察Ta 元素含量对MCrAlY合金相组织的影响,进而深入分析Ta 元素含量对合金涂层抗氧化性的影响。

1 实验与方法

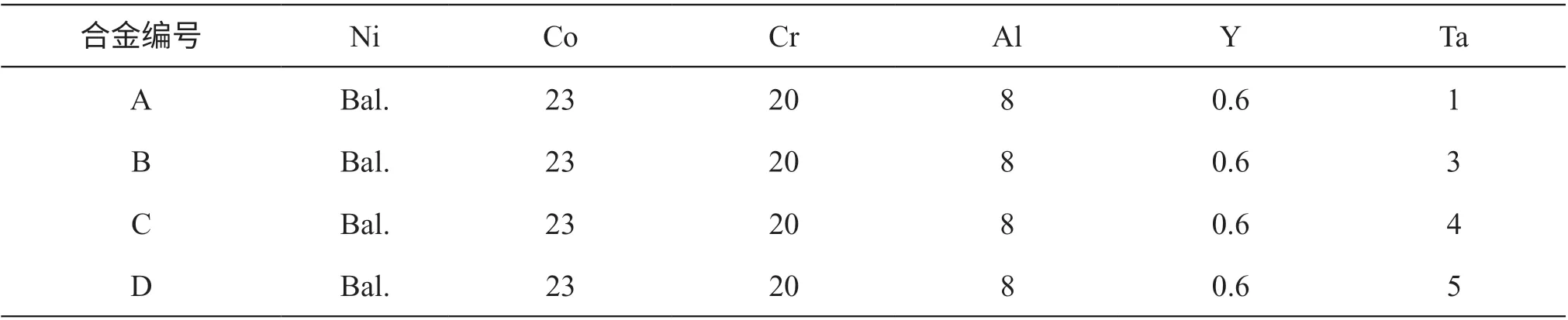

为了考察不同Ta 元素添加量对MCoCrAlY抗氧化性的影响,本研究首先采用热力学计算的方法模拟解析了不同Ta 元素含量对涂层相组织影响。在此基础上,制备了不同Ta 含量的合金粉末,其设计成分如表1 所示。对镍基单晶基体进行喷砂处理后,采用低压等离子喷涂的方式制备涂层样品对涂层样品进行热处理后,将其放置在1000℃的恒温炉中进行50h、80h、300h、500h 的氧化试验。截面表征通过扫描电子显微镜的背散射图像进行观察,测量。

表1 涂层材料的设计成分(wt.%)Table 1 Design composition of coating materials

2 结果与分析

2.1 模拟成分设计

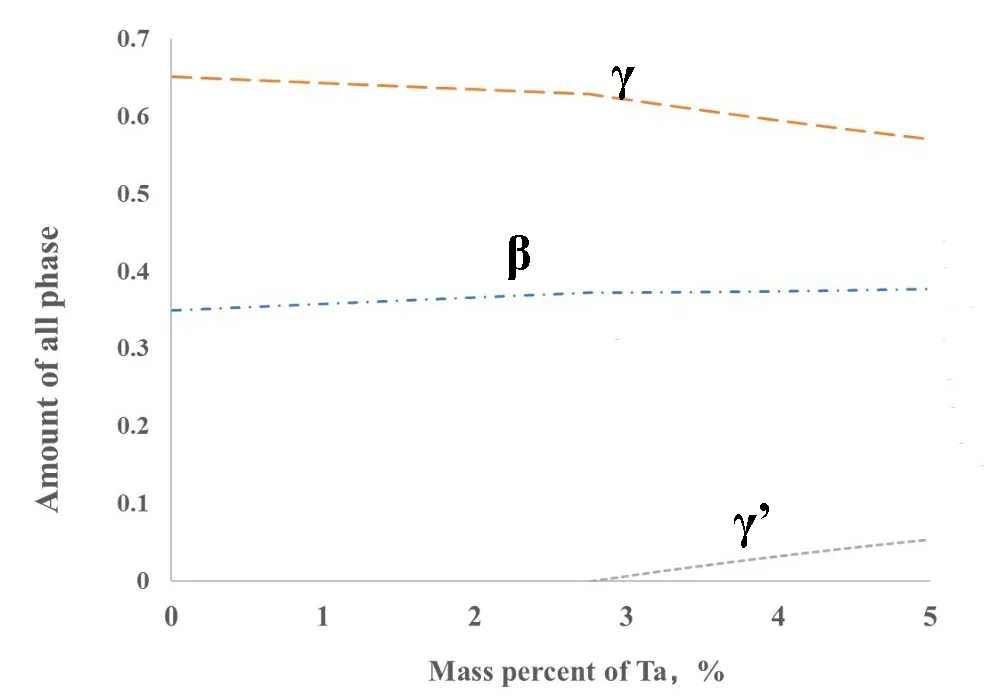

图2 为NiCoCrAlYTa 合金不同Ta 含量(0~5%)下相的组成,结果表明,在1000℃左右的高温下,NiCoCrAlYTa 的相组成以γ+β 为主,随着Ta 含量的升高,β 相含量升高,即Ta 的引入可以起到稳定β 相的作用。但是,Ta 含量进一步升高后,也会进入其他“新相”。例如,添加高于3%的Ta 时,开始生成γ'相,同时β 相含量不再明显提升。考虑到Ta 元素价格及其可能影响粉末成分均匀性制备等因素,更高Ta 含量的MCrAlY 合金性价比将降低。

因此,从以上模拟计算角度看,3%Ta 是优选提高涂层抗氧化性的成分。

图2 NiCoCrAlYTa 合金不同Ta 含量(0~5%)下相的组成(1000℃)Fig.2 Phase profiles in NiCoCrAlYTa with different Ta content at 1000℃

2.2 Ta 含量对涂层抗氧化性的影响

从图3 中也可以看出,随着Ta 元素的添加,显著提高了涂层中β 相的含量。为了深入研究Ta对抗氧化性能的影响,对氧化后的涂层结构和相进行了分析,在氧化温度1000℃下,500h 后不同Ta 含量涂层SEM 结果可以看出,随着Ta 含量的增加,涂层的贫铝区厚度减小,剩余的β 含量增加,其分布也更靠近涂层表面,但随着Ta 含量的增加,Ta 在涂层中的偏析严重,Ta 的偏析使得涂层的抗氧化性能变弱,因此含Ta 量4%的NiCoCrAlYTa涂层不能作为优选。SEM 观察结果中,涂层深色的为β 相,Ta 主要分布在β 相的周围中,因此,β 相的含量多少体现了涂层抗氧化的能力强弱。

图3 1000℃、500h 后不同Ta 含量对涂层氧化的影响:(a) 1%Ta 涂层截面形貌;(b) 3%Ta 涂层截面形貌;(c) 4%Ta涂层截面形貌Fig.3 Effect of Ta on Oxidation of coating (1000℃、500h): (a) microstructure of coating with 1%Ta; (b) microstructure of coating with 3%Ta; (c) microstructure of coating with 4%Ta

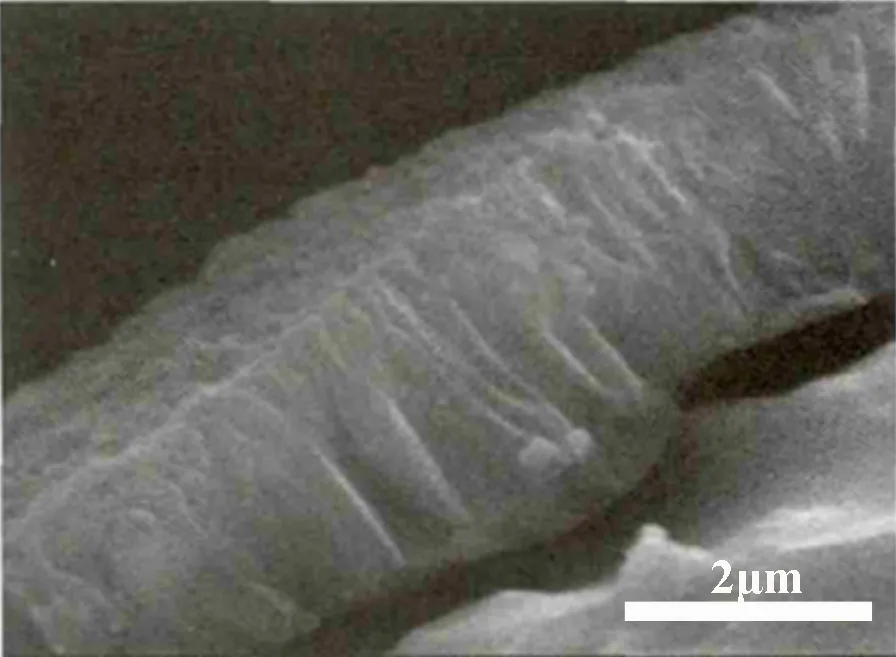

图4 1000℃、500h 后5%Ta 涂层开裂及剥落现象Fig.4 Cracking and flaking of coating with 5% Ta (1000℃、500h)

图4 为高温氧化条件1000℃、500h 后,Ta含量为5%时NiCoCrAlYTa 涂层缺陷形貌。由结果可知,Ta 元素在高温氧化性条件下向基体内部发生了严重的扩散,并在涂层底部存在严重偏析,一方面大大增加了涂层的脆性,导致涂层开裂,另一方面严重影响了涂层与基体之间的结合强度,导致涂层出现严重剥落缺陷。

2.3 3%Ta 的MCrAlYTa 涂层氧化过程

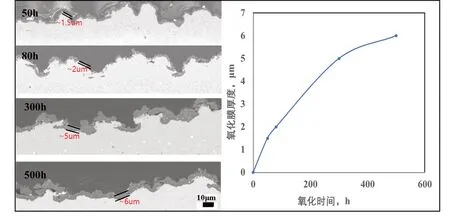

1000℃高温氧化试验条件下,3%Ta 含量的NiCoCrAlYTa 涂层氧化铝膜随时间的变化如图5所示。在500h 的氧化过程中,涂层表面形成了以氧化铝为主的连续致密氧化膜,氧化铝膜厚度由50h 的约1.5μm 生长到500h 的6μm,增厚基本符合典型的抛物线式规律。整个氧化过程中,MCrAlYTa涂层内部没有出现内氧化增加的情况,即涂层起到了优异的隔绝氧向基材扩散的作用,抗氧化性优异。

图5 1000℃高温氧化试验3%Ta 含量的NiCoCrAlYTa 涂层氧化铝膜变化Fig.5 Thickness of oxide film at 1000℃ after 50, 80, 300, 500h

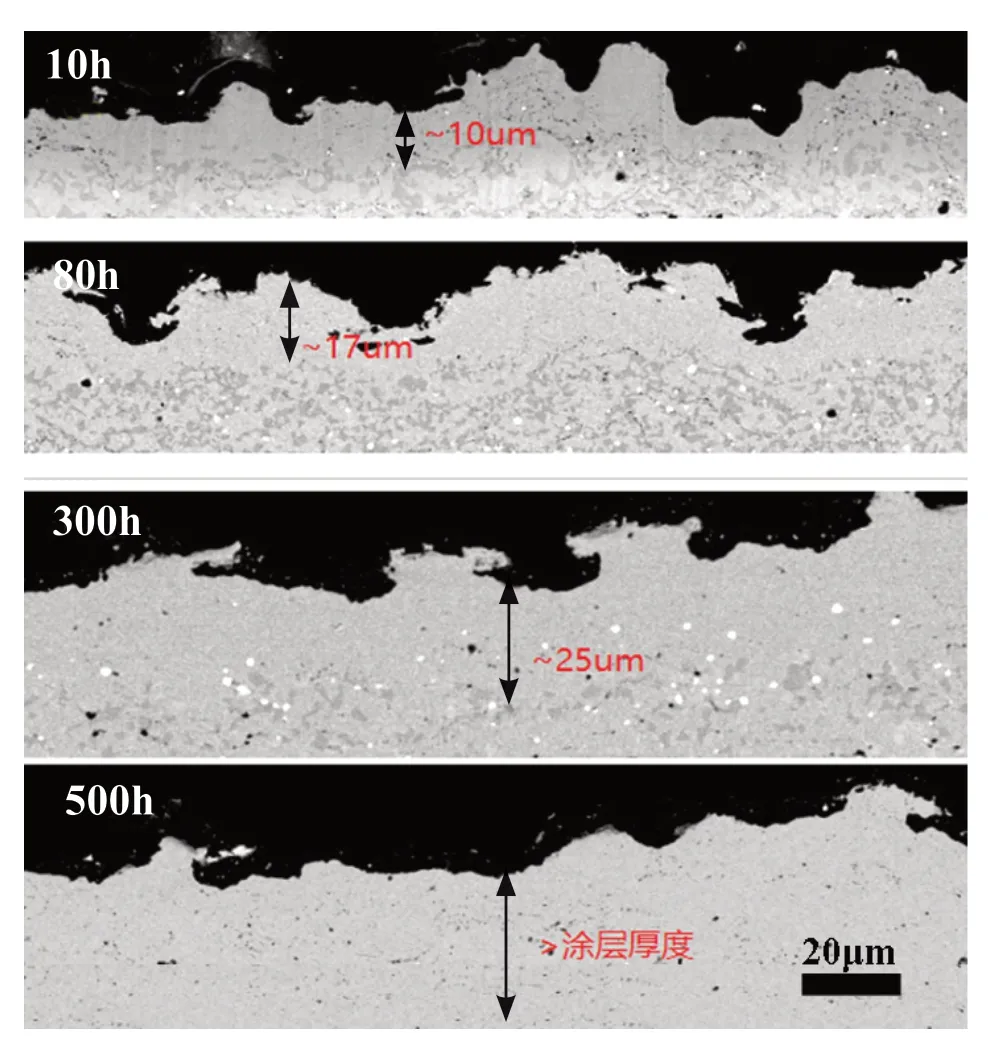

1000℃高温氧化试验条件下,3%Ta 含量的NiCoCrAlYTa 涂层中微观组织随时间的演变情况如图6 所示。涂层以γ 相为基体,富Al β 相呈现析出物形貌(图中较暗的相)。由于表面氧化原因,涂层表层Al 被消耗,因此β 相也一定深度内被消耗,这是典型β 相储Al 作用的体现。β 相消耗区深度可以反映涂层抗Al 被氧化的性能。该涂层在300 小时内β 相消耗区深度25μm;氧化500h 后,β 相完全消失。在整个氧化过程中,并未在涂层表面或氧化膜内发现明显Ta 偏析现象,也没有发现Ta 的氧化物;Ta 主要以金属态形式固溶与涂层各相中,其作用已由上述模拟计算得以分析,即Ta 的加入可以提高β 相的含量。

图6 1000℃高温氧化试验3%Ta 含量的NiCoCrAlYTa 涂层内β 相消耗变化Fig.6 β phase consumption of NiCoCrAlYTa coatings with 3%Ta at 1000℃ high temperature oxidation experiment

3 结论

本研究结合理论计算和抗氧化试验的方法,探究了高温下1000℃不同Ta 含量的MCrAlY 涂层的抗氧化性,以及3%Ta 含量MCrAlY 涂层的氧化过程。

(1) 随着Ta 含量的升高,β 相含量升高,即Ta 的引入可以起到稳定β 相的作用。Ta 含量高于3%的Ta 时,开始生成γ'相,同时β 相含量不再明显提升。

(2) 随着Ta 含量的增加,涂层的贫铝区厚度减小,剩余的β 含量增加,其分布也更靠近涂层表面,但随着Ta 含量的增加,Ta 在涂层中的偏析严重。3%Ta 含量的MCrAlY 涂层抗氧化性最好。