CMAS 对DZ40M 高温合金及其表面NiCrAlY 涂层损伤作用研究

由晓明,邹晗,何箐

(1.中国农业机械化科学研究院 表面工程技术研究所,北京 100083;2.北京金轮坤天特种机械有限公司,北京 100083)

0 引言

热障涂层技术由于可以延缓热传导、具有优异的抗高温氧化和腐蚀性能,被认为是现代高性能航空发动机高压涡轮叶片和高温结构材料、叶片冷却结构并重的三大关键制造技术之一,目前已经在国内外先进航空发动机中获得规模应用[1-3]。涡轮前温度的提高是提高航空发动机推重比的有效手段,而随着涡轮前温度的升高,来源于大气中微尘、火山灰、盐粒等吸入发动机和燃油中的杂质燃烧熔融沉积在高温涂层表面的多相复杂环境沉积物CaO-MgO-Al2O3-SiO2(CMAS),由于热不匹配应力、渗入作用和对热障涂层陶瓷层的溶解反应,会显著降低热障涂层的服役寿命以及堵塞叶片气膜冷却孔,引起局部热点区域超过合金基体和金属粘结层服役温度,严重的甚至会导致叶片合金基体烧蚀和发动机事故[4-7]。

目前第三代航空发动机的涡轮前温度大于1650K,一旦出现CMAS 沉积堵塞叶片气膜冷却孔的现象,就会导致叶片局部温度过高,陶瓷层会快速失效,在此情况下,CMAS 会加速破坏粘结层和合金基体。目前国内外基于CMAS 对热障涂层失效的研究主要集中在:(1)较低涡轮前温度下,CMAS 沉积物颗粒对涂层高温下撞击/冲蚀失效作用,其对热障涂层失效主要集中在涂层表层的层间开裂剥离、层间微裂纹和表面/表层致密化;(2)熔融沉积在热障涂层表层,对热障涂层的失效影响包括以下几方面:(a)化学作用,CMAS 溶解8YSZ 涂层中Y2O3导致涂层粉状化和相变失稳,Ca2+扩散导致8YSZ 陶瓷层加速烧结;(b)物理作用,涂层表面沉积一定厚度的CMAS沉积物,冷却收缩过程中热不匹配应力增大,导致陶瓷层表层开裂剥离;CMAS 渗入到陶瓷层表层,导致陶瓷层致密度升高、密度和弹性模量增大、热导率升高,陶瓷层快速衰减、应力释放能力下降和渗入玻璃态脆性相导致陶瓷层内部微裂纹扩展和快速逐层剥离[8-17]。虽然部分文献报导了CMAS 对高温合金的损伤作用,但在国内尚未系统展开相关研究和引起重视。通过考核验证后某零部件表面热障涂层失效分析结果表明,除正常的CMAS 沉积导致陶瓷层横向开裂和逐层剥落的失效外,局部区域,特别是由于冷却气膜孔被CMAS 沉积物堵塞或孔径收缩较大区域,局部产生了热点区域,导致8YSZ 热障涂层溶解于CMAS 沉积物,以及局部金属粘结层NiCrAlY 氧化消失殆尽,CMAS 直接与高温合金基体表面氧化膜产生的作用。

本文针对DZ40M 钴基高温合金以及其表面采用HVOF 工艺喷涂NiCrAlY 金属涂层样品,模拟了热障涂层陶瓷层失效后,CMAS 沉积物对高温合金基体和金属粘结层的腐蚀作用。

1 试验

文中通过实验室模拟实验的手段,在粘结层和DZ40M 合金预氧化后,设计了涂抹相同面密度的CMAS 环境沉积物,在不同温度(1100℃、1150℃、1200℃和1250℃)下退火处理10h,通过X 射线衍射(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)等手段分析了不同温度下CMAS 沉积物对NiCrAlY 粘结层和DZ40M 合金基体的损伤作用。

1.1 样品制备

实验采用两组样品,DZ40M 钴基高温合金(φ15×3mm)以及采用氧-煤油超音速火焰喷涂(HVOF)工艺喷涂厚度约100μm NiCrAlY(成分如下:C:0.0035wt.%,Si:0.030 wt.%,Cr:24.81 wt.%,Ni:69.17 wt.%,Al:5.08 wt.%,Fe:0.040 wt.%,N:0.0050 wt.%,O:0.029 wt.%,Y:0.62 wt.%)金属粘结层。两组样品经过预氧化(1100℃,10h,大气环境,随炉空冷)后,涂抹搅拌502 胶水的CMAS 沉积物(33%CaO+7.2%MgO+12.7%Al2O3+ 46.7%SiO2+0.1%Fe2O3(wt.%)), 面 密 度 控 制 在50mg/cm2,固化后在烘箱中50~70℃进行2h 烘干处理。对涂覆CMAS 的样品分别放入马弗炉中,在1100℃、1150℃、1200℃和1250℃进行10h 热处理;为了避免CMAS 在冷却过程中剥落,控制升温速率和降温速率为6℃/min,待室温后取出样品进行分析。

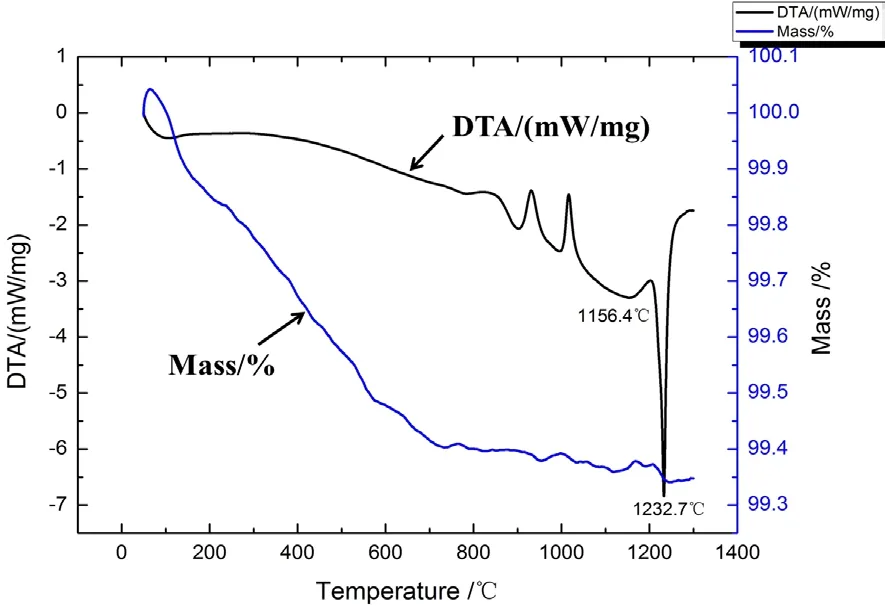

对所有实验样品进行编号,预氧化处理的DZ40M 合金和带粘结层的样品分别编号为SUB-N-1100 和BC-N-1100,其余CMAS 涂抹和热处理后样品编号如表1 所示。

表1 样品编号Table 1 Sample identities

1.2 测试分析

采用扫描电镜(日本日立,S-3400)分析了不同状态样品的截面形貌,重点对CMAS 渗入作用、溶解氧化膜的形貌特征进行了分析;采用EDS(日本日立,S-3400)分析了不同样品截面不同位置成分,对CMAS 对粘结层和合金基体表面氧化物的作用机制进行判断;采用X 射线衍射分析仪(德国Bruker, D8ADVANCE)分析了试验后样品表面物相组成。

2 结果与讨论

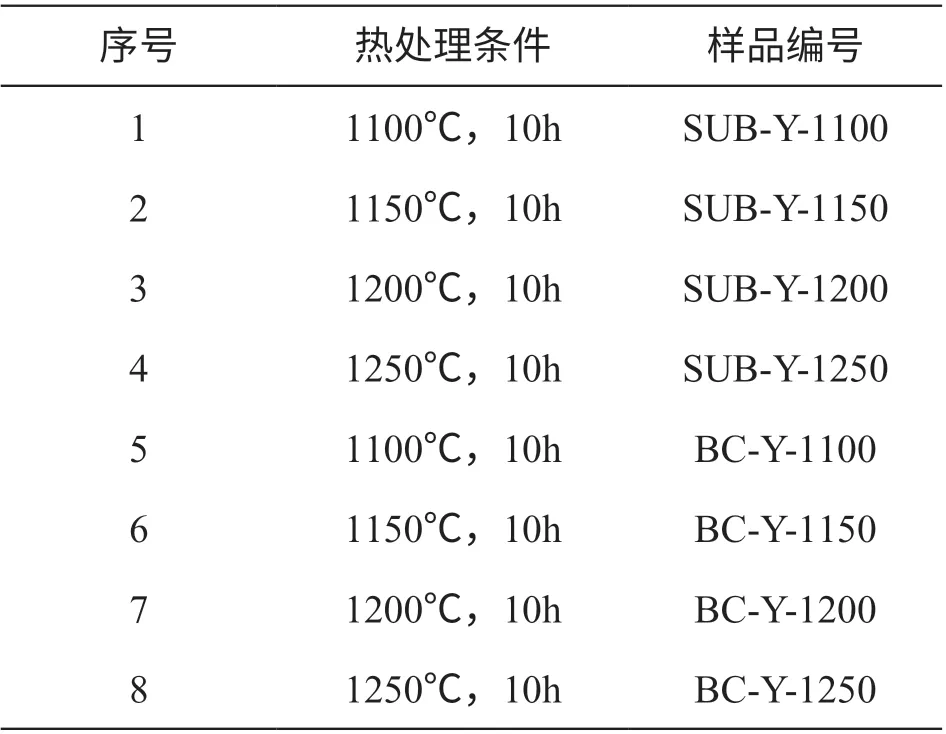

CMAS 熔点公认为不超过1250℃[18-21]。图1为CMAS 粉料的DSC-TG 曲线,从图中分析可知,该CMAS 粉料在1156.4℃左右,局部发生了熔融,完全融化温度约为1232.7℃。上述CMAS 熔点确认,为下一步分析奠定了基础。

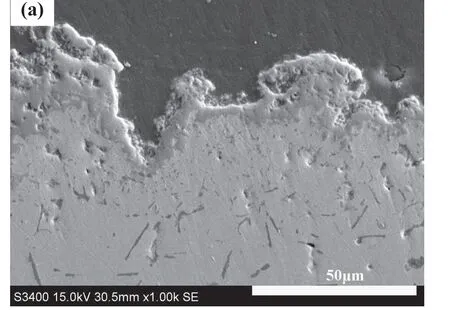

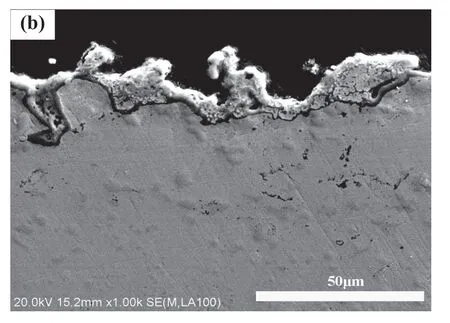

图2为预氧化处理后合金及粘结层截面形貌,预氧化处理后DZ40M 合金表面残留了约5μm 厚的氧化层,结合图4 中SUB-N-1100 的XRD 分析结果,表面氧化层主要为Cr2O3、CoCr2O4、NiCr2O4,氧化层下方合金内部出现了明显的内氧化,有明显氧化孔洞和条状氧化物出现。粘结层预氧化后,表面氧化物为典型的双层结构,由黑色致密氧化铝和表层的尖晶石相组成,粘结层内部出现了少量的氧化孔洞,结合图6 中BC-N-1100 样品XRD 结果,粘结层表面氧化物主要为α-Al2O3和Ni(Al, Cr)2O4尖晶石。

图1 CMAS 粉料的DSC-TG 分析结果Fig.1 DSC-TG of CMAS powders

图2 预氧化处理后合金(SUB-N-1100)和粘结层(BC-N-1100)截面形貌:(a) SUB-N-1100; (b) BC-N-1100Fig.2 Cross section morphologies of pre-oxided SUB-N-1100 and BC-N-1100: (a) SUB-N-1100; (b) BC-N-1100

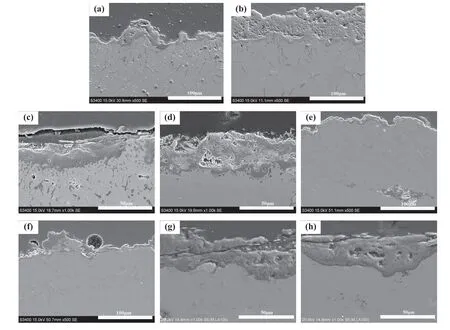

图3 为DZ40M 合金和NiCrAlY 粘结层表面涂抹CMAS 不同温度热处理后典型的截面形貌,结合图1 的DSC-TG 分析结果,在相同热处理升降温和开炉取样温度下,高于1150℃热处理样品表面CMAS 残留量明显增多,1100℃热处理条件下,仅有少量CMAS 残留,说明该温度下CMAS未发生充分熔融,冷却阶段由于其脆性较大产生了剥落,BC-Y-1100 表面的尖晶石由于CMAS 粘附剥落,导致了粘结层表面氧化层厚度减薄,局部致密黑色氧化铝膜也产生了剥离(图3(e))。热处理温度提升至1150℃后,NiCrAlY 粘结层表面由于有氧化存在的脆性尖晶石相存在,CMAS沉积物导致尖晶石氧化膜剥落,而基体合金表面产生了较厚的CMAS 沉积物堆积,但预氧化的氧化膜和CMAS 沉积物界面清晰(图3(f)),说明该温度下未见CMAS 溶解氧化膜(图3(b))。当热处理温度继续升高至1200℃、1250℃时,合金及粘结层预氧化产生的氧化膜发生了明显的变化,可能产生了部分溶解作用。

图3 涂覆CMAS 的DZ40M 合金及NiCrAlY 涂层不同温度热处理后截面形貌:(a) SUB-Y-1100; (b) SUB-Y-1150; (c) SUB-Y-1200; (d) SUB-Y-1250; (e) BC-Y-1100; (f) BC-Y-1150; (g) BC-Y-1200; (h) BC-Y-1250Fig.3 Cross section morphologies of DZ40M and NiCrAlY coatings covered by CMAS under different thermal treatment temperatures: (a) SUB-Y-1100; (b) SUB-Y-1150; (c) SUB-Y-1200; (d) SUB-Y-1250; (e) BC-Y-1100; (f) BC-Y-1150; (g) BC-Y-1200; (h) BC-Y-1250

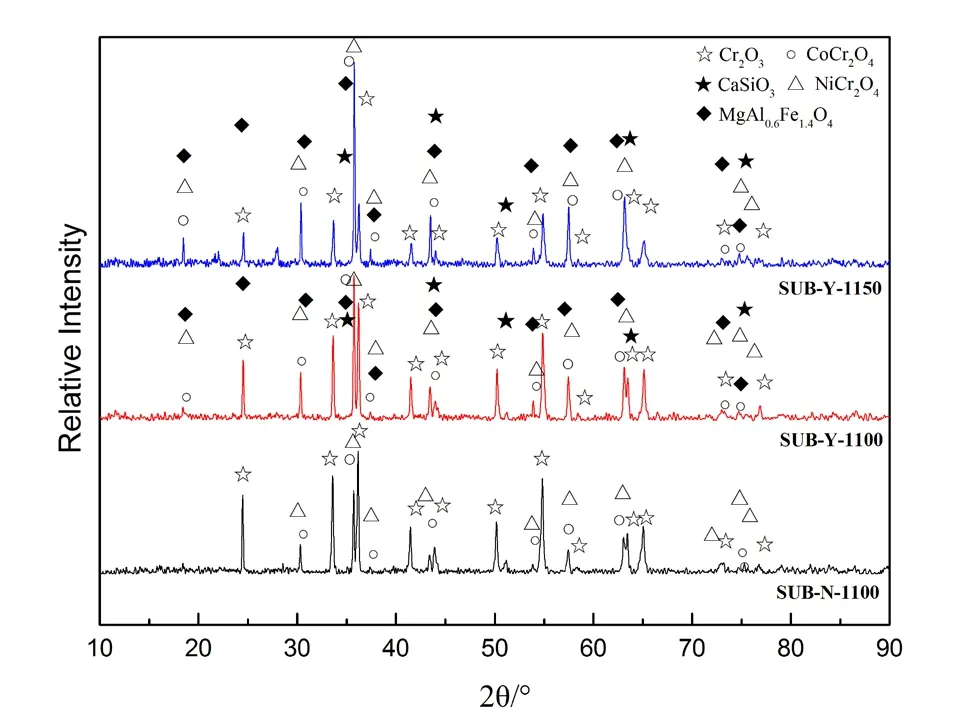

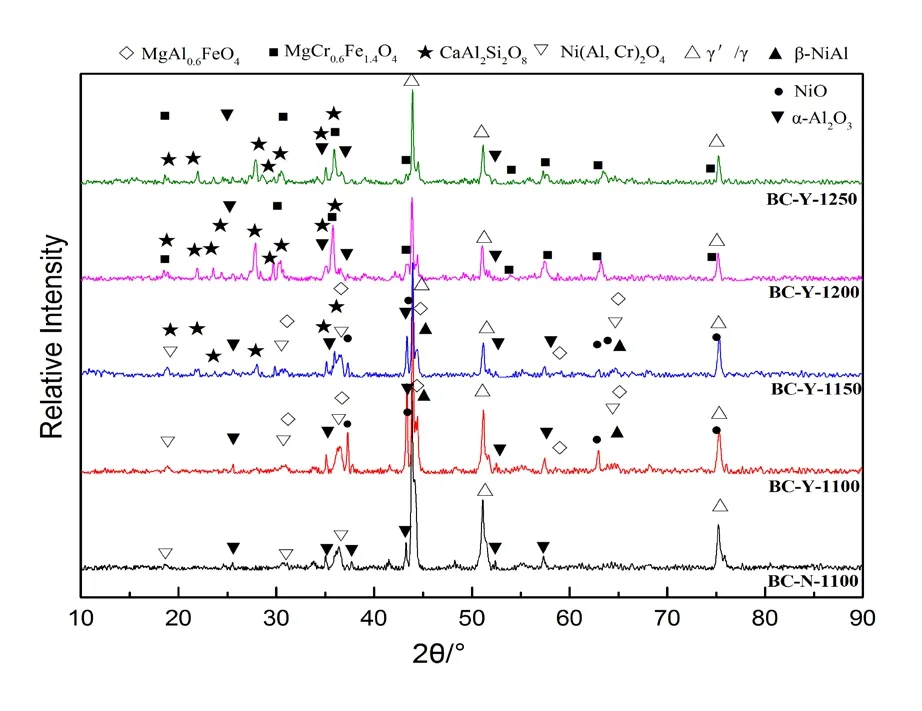

图4 为不同状态合金和粘结层的XRD 分析结果,预氧化基体样品表面涂抹CMAS 并分别在1100℃及1150℃条件下热处理后,预氧化膜成分仍 存 在,表 面CMAS 为CaSiO3、MgAl0.6Fe1.4O4物相,结合图1 的DSC-TG 分析结果,该温度下CMAS 未发生充分熔融,冷却阶段由于其脆性较大产生了剥落,导致CMAS 未完全覆盖样品表面,样品表面有预氧化膜成分出现,因此1100℃、1150℃热处理条件下CMAS 与预氧化膜之间暂时未发生反应。

图4 预氧化基体样品及热处理CMAS 腐蚀基体XRD结果(1)Fig.4 XRD patterns of the Pre-oxidized alloy substrate and the CMAS corroded substrate (1)

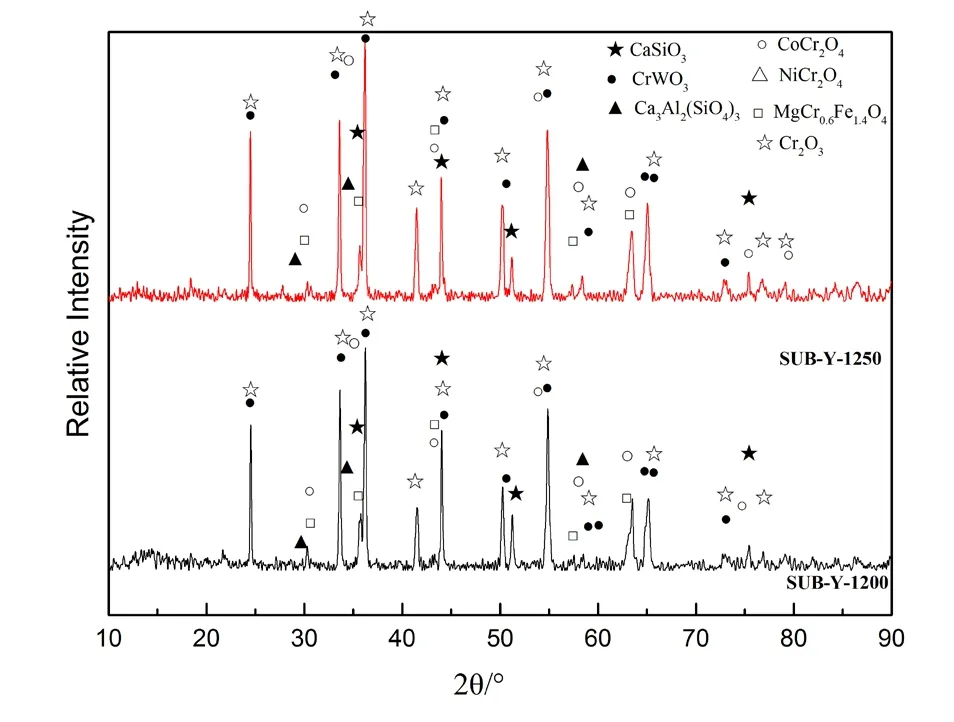

图5 为热处理CMAS 腐蚀基体SUB-Y-1200及SUB-Y-1250 的XRD 结果,1200℃热处理后,样品表面观察不到氧化膜,结合图1 的DSC-TG分析结果,在1156.4℃左右,CMAS 局部发生了熔融,结合图3(c),CMAS 呈现熔融玻璃状态,比较致密,覆盖于基体的表面,原氧化层下方合金内部明显的内氧化孔洞部分消失,局部熔融的CMAS 渗入氧化膜内部。

图5 预氧化基体样品及热处理CMAS 腐蚀基体XRD结果(2)Fig.5 XRD patterns of the Pre-oxidized alloy substrate and the CMAS corroded substrate (2)

1250℃热处理后,样品截面形貌观察不到氧化膜,结合图1 的DSC-TG 分析结果,该条件下CMAS 完全熔融,结合图3(d),对比1200℃热处理后形貌情况,CMAS 呈现疏松结构,局部存在大尺寸的孔洞,表面有分层剥离趋势,原氧化层下方合金内部条状氧化物部分消失。温度高于CMAS 熔点,CMAS 熔化,具有一定的润湿作用,从表面缺陷(孔洞、微裂纹等)渗入氧化膜甚至粘结层内部,MgAl0.6Fe1.4O4消失,有新物相MgCr0.6Fe1.4O4、Ca3Al2(SiO4)3、CrWO3生成,部分通过氧化膜的表面疏松结构渗入氧化膜内部,填充氧化膜内部孔隙,冷却过程中,CMAS 渗入层冷却凝固的玻璃态具有较大的脆性[22-24],与氧化膜热膨胀系数不同,对内部孔隙产生扩展应力,裂纹持续扩展,导致氧化膜开裂和溶解,加速了对基体的损伤和破坏。真实使役环境下,由于冷热交替作用,氧化膜剥落后高温下新鲜表面会进一步加剧氧化,重复上述氧化→CMAS 沉积→降温过程中氧化膜剥落,加速合金基体的烧蚀穿孔。

图6 预氧化粘结层样品及不同温度CMAS 腐蚀后涂层表面XRD 结果Fig.6 XRD patterns of the Pre-oxidized bond coatings and the CMAS corroded ones

图6 为预氧化粘结层样品及不同温度CMAS腐蚀后涂层表面XRD 分析结果,预氧化粘结层样品表面涂抹CMAS 并分别在1100℃及1150℃条件下热处理后,预氧化膜仍存在,表面有MgAl0.6Fe1.4O4物相。1200℃及1250℃热处理后,样品表面观察不到氧化膜,结合图1 的DSC-TG分析结果,CMAS 发生局部或者完全熔融,结合图3(g)(h),有明显的横向裂纹及分层剥离趋势,局部存在较大尺寸的孔洞(孔洞尺寸大于相同条件基体样品产生孔洞尺寸),随着热处理温度的升高,孔洞数量变多,MgAl0.6Fe1.4O4相消失,有新物相MgCr0.6Fe1.4O4生成,同时,熔融玻璃相渗入疏松的氧化膜内部,溶解氧化膜,导致氧化膜开裂及孔洞的产生。

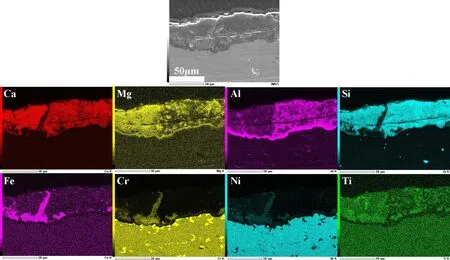

图7 热处理CMAS 腐蚀粘结层BC-Y-1200 的EDS 分析结果Fig.7 EDS of the CMAS corroded BC-Y-1200 bond coatings

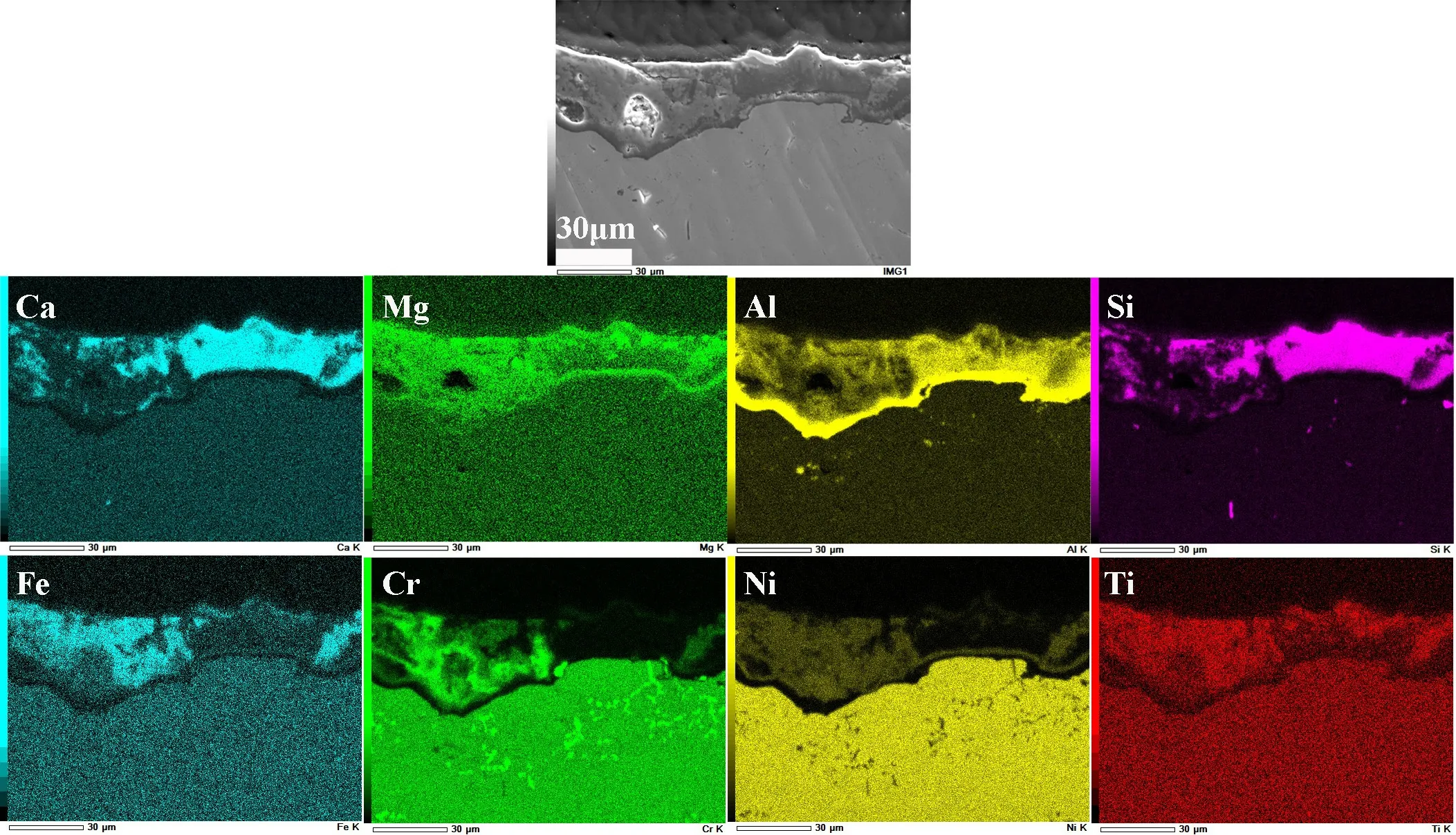

对1200℃和1250℃热处理后CMAS 对粘结层腐蚀作用进行了分析,截面形貌和能谱结果如图7 和图8 所示,高温下,氧化膜局部曲率较大区域尖晶石相较厚,由于固态扩散或局部溶解形式,尖晶石氧化膜进一步和CMAS 中的Mg 复合,形成了新相,这个与XRD 结果一致;局部存在氧化铝氧化膜,且基本连续,说明即使1250℃下,氧化铝薄层仍然对CMAS 溶解具有一定的阻止或延缓作用[25],相对1200℃,在更高温度下氧化铝薄层厚度并无增加,说明可能存在一定的溶解现象,通过图8 局部区域可以证实。综合分析,在此条件下,CMAS 对氧化膜主要作用是溶解尖晶石相或通过固态扩散形成新相,短时间内氧化铝存在一定阻扩散或溶解作用,未发现Ca 离子等明显固态扩散至氧化铝内部或氧化铝下方;CMAS 沉积物对氧化膜主要作用是粘附,在降温过程中出现开裂现象,导致氧化膜开裂剥离,形成新表面,累积冷热交替环境下,导致表面不断氧化;如氧化物存在尖晶石相,会导致高温下(≥1250℃)尖晶石相溶解。

图8 热处理CMAS 腐蚀粘结层BC-Y-1250 的EDS 分析结果Fig.8 EDS of the CMAS corroded BC-Y-1250 bond coatings

通过以上分析,预氧化处理后,DZ40M 合金表面形成氧化层,主要为Cr2O3、CoCr2O4、NiCr2O4,氧化层下方合金内部出现了明显的内氧化,有明显氧化孔洞和条状氧化物出现。预氧化基体样品表面涂抹CMAS 在低于1150℃条件热处理,CMAS 未发生充分熔融,冷却收缩过程中热不匹配应力增大,导致冷却过程中CMAS 及氧化膜的剥落;温度高于1200℃时,CMAS 发生局部熔融,开始渗入氧化膜内部,原氧化层下方合金内部明显的内氧化孔洞及条状氧化物部分消失,产生新物相,填充氧化膜内部孔隙,冷却过程中,CMAS 熔融状态氧化物与氧化膜成分热膨胀系数不同,对内部孔隙产生扩展应力,导致裂纹扩展,导致氧化膜开裂和溶解,加速了对基体的损伤和破坏。

预氧化后,粘结层表面氧化物为典型的双层结构,由黑色致密氧化铝和表层的尖晶石相组成,粘结层内部出现了少量的氧化孔洞,表面氧化物主要为α-Al2O3和Ni(Al, Cr)2O4尖晶石。预氧化粘结层样品表面涂抹CMAS 在低于1150℃条件热处理,CMAS未发生充分熔融,粘附基体氧化膜表面,未渗入,未与氧化膜发生反应,冷却阶段由于其脆性较大,导致冷却过程中CMAS 及氧化膜的剥落;温度高于1200℃时,CMAS 发生局部熔融,熔融玻璃相渗入疏松的氧化膜内部,溶解氧化膜,导致氧化膜开裂及孔洞的产生,导致对粘结层的损伤及破坏;粘结层表面氧化铝氧化层的存在,在一定程度上会阻止CMAS 熔融渗入,但1250℃时,氧化铝层厚度未见比1200℃时增厚,说明氧化铝可能产生了一定的溶解,但10h 高温阶段仍对阻止CMAS 渗入起到了一定的阻挡作用。

3 结论

本文针对DZ40M 钴基高温合金以及其表面采用HVOF 工艺喷涂NiCrAlY 金属涂层样品,经过预氧化,在涂抹相同面密度的CMAS 沉积物后,在1100℃、1150℃、1200℃和1250℃条件下保温10h,模拟了热障涂层陶瓷层失效后,CMAS 沉积物对高温合金基体和金属粘结层的腐蚀作用,主要结论如下:

(1) CMAS 沉积物在1156.4℃左右,局部发生了熔融,其完全融化温度约为1232.7℃;当温度低于1200℃时,CMAS 未发生充分熔融,仅附着于预氧化产生的氧化膜表面,对氧化膜产生粘附及热应力影响,冷却收缩过程中热不匹配应力增大,导致冷却过程中CMAS 及氧化膜的剥落或氧化膜内部开裂;

(2)热处理温度高于1200℃时,粘结层和合金表面的氧化物均会溶解或部分氧化物偏聚形成新相,CMAS 会渗入至粘结层表面氧化铝层上方,氧化铝层会一定程度阻止CMAS 进一步渗入;冷却过程中CMAS 自身会产生开裂的趋势,也会导致氧化膜进一步剥落;

(3) 从截面形貌来看,CMAS 沉积物在1200℃以上时,对合金表面氧化物损伤作用大于NiCrAl 粘结层,更进一步的是高温下表面涂覆CMAS 后,氧化趋势并没有进一步加剧,但冷却过程中CMAS 脆裂会导致氧化膜的剥落,从而加速对基体合金损伤作用。