等离子球化钼粉3D 打印工艺适配性研究

张宇晴,王芦燕,李曹兵

(1.北矿新材科技有限公司,北京 102206; 2.矿冶科技集团有限公司,北京 100160)

0 引言

3D 打印技术是一种增材制造技术,该技术能迅速达到高温,使样品达到烧结温度,不受模具原始形状限制,可以制备形状复杂的零部件,加工精度高,避免后续机加工给产品带来缺陷等优点,被广泛应用于生物医学、航空航天及其他超精密器件、工业、建筑业、考古学等领域[1-4]。3D打印对原料粉末要求较高,一般要求粉末纯度高、球形度好、较窄的粒径分布范围、低氧含量等[5-6],以保证铺粉的顺利进行以及打印制品的良好性能。使用形状不规则的粉末进行3D 打印,粉末流动性会显著降低,从而引起粉层密度降低及粉末分布不均匀等问题[7]。制备球形粉末的方法有多种,其中等离子球化技术因可以显著提升颗粒球形度、降低粉末杂质含量而受到广泛关注[8]。且热等离子体温度高、冷却速率快,适用于高熔点金属及合金粉末的球化[9],拓宽了3D 打印适用材料范围。

3D 打印技术的出现为难熔金属材料的制备提供了一种新思路,快速制备得到具有复杂形状的难熔金属制品成为可能。近年来,国内外各科研机构及高科技公司,对3D 打印技术应用于钨、钼等难熔金属领域非常重视,纷纷布局探索。2018 年,Ravi K.Enneti[10]等人对选择性激光熔化技术制备钨制品的工艺参数进行探究,实验结果表明将参数设定为激光功率90W、铺粉厚度为30μm、扫描速率为200~1400mm/s,可以制备出相对密度在59%~75%范围内的钨制品。在国内,钢铁研究总院的谢琰军团队[11]利用选择性激光熔化技术,将激光功率设定为300W,制备出了相对密度达到97%的纯钨块体样品。

由于钼的熔点(2620℃)高于一般金属,但是却低于钨(3410℃),不适宜的工艺参数容易导致钼制品烧结不充分或者金属钼的蒸发损耗,降低钼制品的综合性能,因此选择适宜的3D 打印技术参数尤为重要,然而利用3D 打印技术加工生产纯钼制品的研究在国内尚属空白。有研究表明[12],3D 打印会引起孔洞、裂纹等缺陷的产生,而这些形貌特征主要受激光功率和扫描速率的影响。因此,本文利用选择性激光熔化技术对钼粉进行3D 打印,主要对激光功率、扫描速率的变化对选择性激光熔化制备纯钼块体性能及内部缺陷的影响展开研究,推动3D 打印在难熔金属领域内的应用。

1 实验材料及方法

1.1 实验方法

1.1.1 等离子球化技术

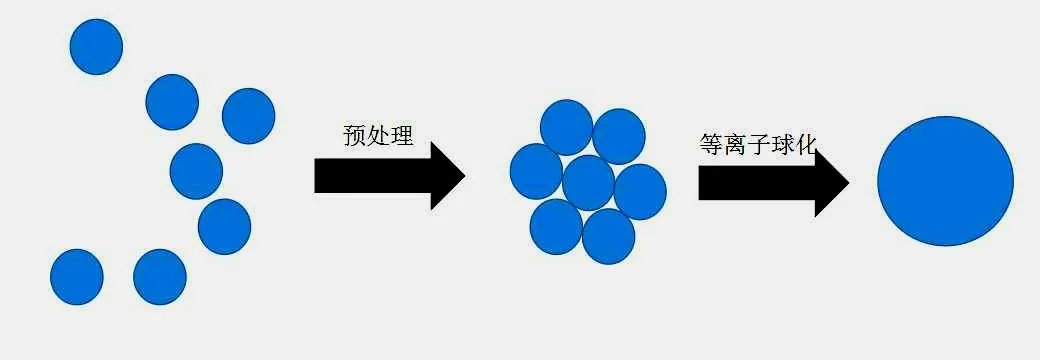

为了满足3D 打印用原材料要求,本实验在进行3D 打印前,首先对小粒径的原料钼粉进行预处理,增大原始钼颗粒粒径,然后利用等离子球化技术优化该粉末物理性能,得到3D 打印用球形钼粉,其流程示意图如图1 所示。等离子球化技术是利用气体携带金属粉末,通过加料枪喷入等离子炬中,粉末颗粒迅速吸热熔融,在表面张力的作用下缩聚成球形的液滴,经过瞬间冷却固化,制备得到球形粉末[13]。

图1 原料钼粉处理流程示意图Fig. 1 Flow chart of the way processing raw molybdenum powder

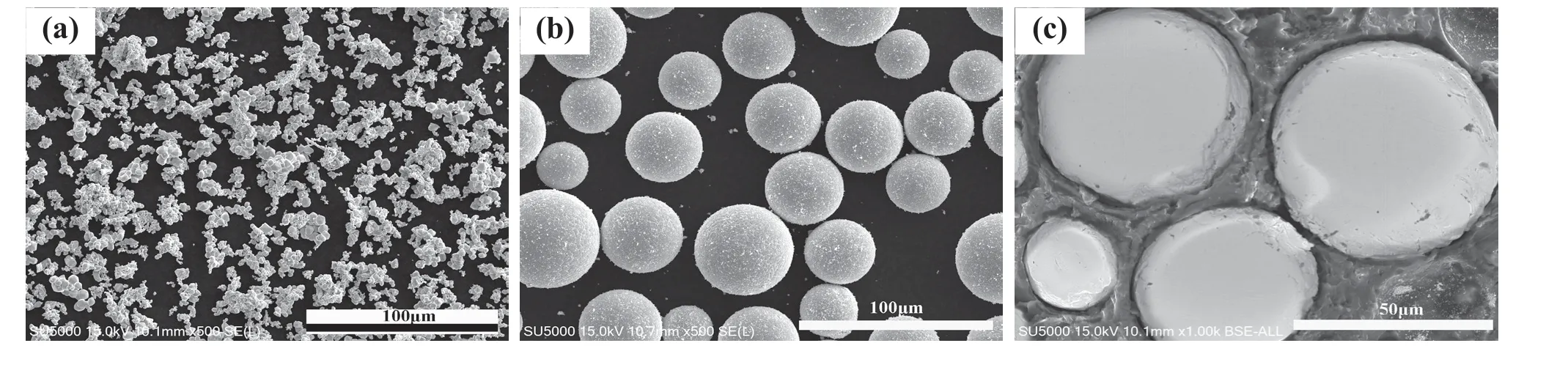

等离子球化后钼粉表面形貌及截面形貌如图2 所示,其物理性能如表1 所示。由图2 可知,经过预处理及等离子球化工艺后,原来细小破碎的钼粉变为内部结构致密、形状规则、大小分布较为均匀的球形颗粒,粉末氧含量低,松装密度及流动性得到了大幅度改善。

1.1.2 选择性激光熔化技术

选择性激光熔化技术首先利用计算机对最终样品进行建模并划分成很薄的层,每层粉末在计算机引导的激光束作用下熔化,该过程逐层进行。由于入射激光束的瑞利长度和热传导,两个相邻层之间会发生凝固粘结[14]。该技术是直接通过粉末熔融固化达到成型的目的,在选择性激光熔化过程中,激光短时间作用于粉末,其过程非常复杂,包含传热、传质及化学反应等[15-16]。本实验以选择性激光熔化为技术手段,通过调节激光功率、扫描速率两种工艺参数,制备得到相同尺寸的难熔金属钼块体。

1.2 检测方法

本实验采用D1347 型固体密度计测量样品密度,402MVA 型自动转塔显微维氏硬度计测量其硬度。在HITACHI SU5000 型扫描电镜下进行粉末微观形貌及3D 打印制品横截面形貌分析。将样品进行适度腐蚀,腐蚀液配方为K3[Fe(CN)6]: NaOH: H2O = 1:3:16 (g),在显微镜下进行腐蚀后观察样品表面形貌。

1.3 实验材料

本实验所用原材料如图2 所示,其中图2(a)为原始钼粉形貌,图2(b)和(c)分别为经过预处理和等离子球化后,得到的3D 打印用钼粉微观形貌及截面形貌图。3D 打印用钼粉的物理性能见表1。

图2 原料钼粉及等离子球化钼粉:(a)原料钼粉;(b)等离子球化钼粉;(c)等离子球化钼粉截面Fig. 2 Raw material and plasma spheroidizing molybdenum powder: (a) raw Material; (b) plasma spheroidizing molybdenum powder; (c) the cross section of plasma spheroidizing molybdenum powder

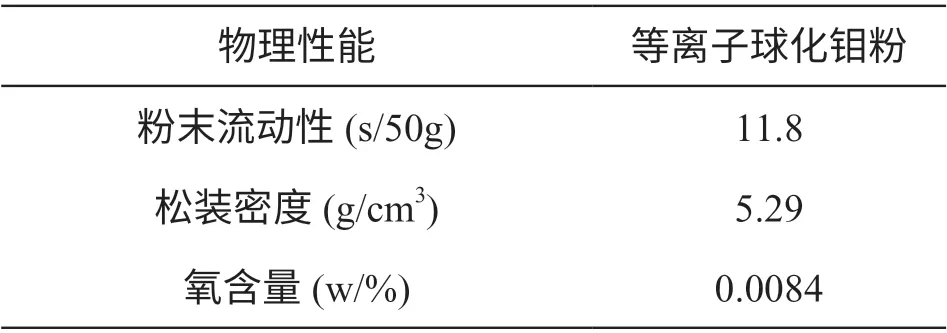

表1 等离子球化钼粉物理性能Table 1 The properties of plasma spheroidizing molybdenum powder

2 结果及讨论

2.1 激光能量密度

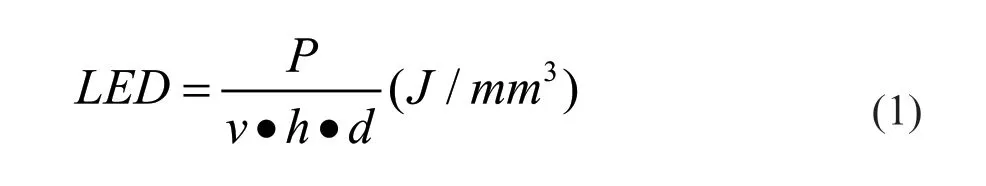

研究表明,3D 打印材料的致密化过程、孔隙数量及缺陷的形成机制与激光能量密度的大小有关。激光能量密度(LED),又叫体能量,可以用公式(1)[14]表示:

其中:

LED 表示激光能量密度;

P 表示激光功率,单位为W;

v 表示扫描速率,单位为mm/s;

h 表示两次连续激光扫描的距离,单位为mm;

d 表示层厚,单位为mm。

2.2 激光功率对钼制品性能的影响

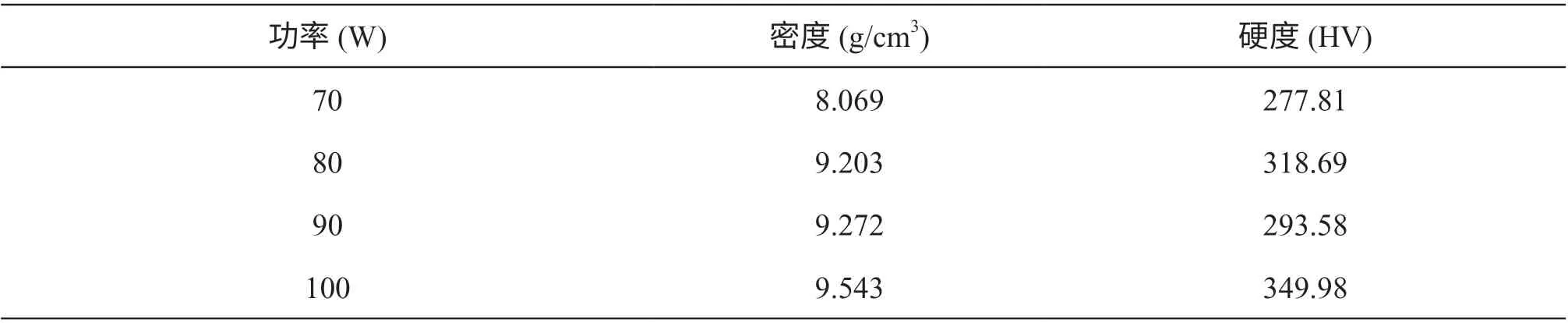

为探究激光功率对钼制品性能的影响,在选择性激光熔化前,将工艺参数分别设定为70W、80W、90W、100W。其他工艺参数相同,扫描速率为400mm/s,间距0.08mm。测量所得样品的物理性能,结果如表2 所示。由表可知,随着激光功率的升高,钼制品密度逐渐升高,当激光功率为100W 时,密度达到最大为9.543g/cm3。同时,样品显微硬度随着激光功率的升高,也得到了一定提升。

表2 不同激光功率作用后样品物理性能Table 2 The physical properties of products after SLM with different laser power

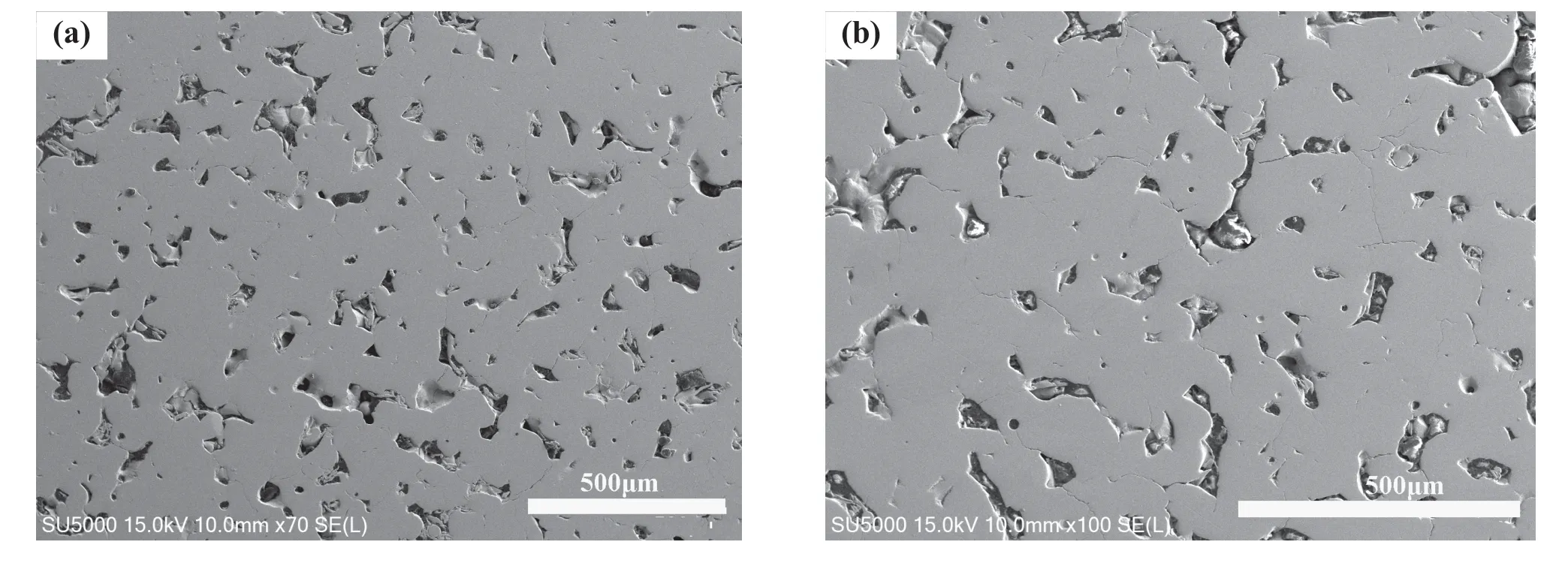

图3 不同激光功率作用后样品横截面SEM 图: (a) 70W; (b) 80W; (c) 90W; (d) 100WFig.3 SEM of the cross section of products after SLM with different laser power: (a) 70W; (b) 80W; (c) 90W; (d) 100W

对样品横截面进行抛光处理,并置于扫描电镜下进行形貌观察。图3 为不同激光功率烧结后烧结体横截面SEM 图。由图可知,当烧结功率为70W 时,样品内部连通孔隙尺寸较大,数量较多,均匀地分布在横截面上。部分颗粒之间并没有发生粘结,呈独立状态,如图3(a)和(b)中圆圈标注区域。随着激光功率的升高,3D 打印钼块体内部封闭的孔隙逐渐出现,且数量逐渐增多。由公式(1)可知,在其他参数固定的情况下,激光能量密度随着激光功率的增大而增大。当功率为70W 和80W 时,激光束所提供的能量不足以使钼颗粒充分熔融、粘结,微观结构不致密,导致钼制品密度较低,物理性能较差。当激光功率继续升高时,未熔融颗粒数量明显降低,直至完全消失。同时,钼制品内部连通孔隙数量降低,封闭孔洞比例越来越高。封闭孔洞的形成是由于选择性激光熔化技术的冷却速率非常高,部分液态金属中溶解的气体在金属固化前来不及逸出,残留在制品内部形成气孔,阻碍制品进一步致密。经过比较,采用激光功率100W 时,制备得到的钼制品的综合性能较好。

2.3 扫描速率对钼制品性能的影响

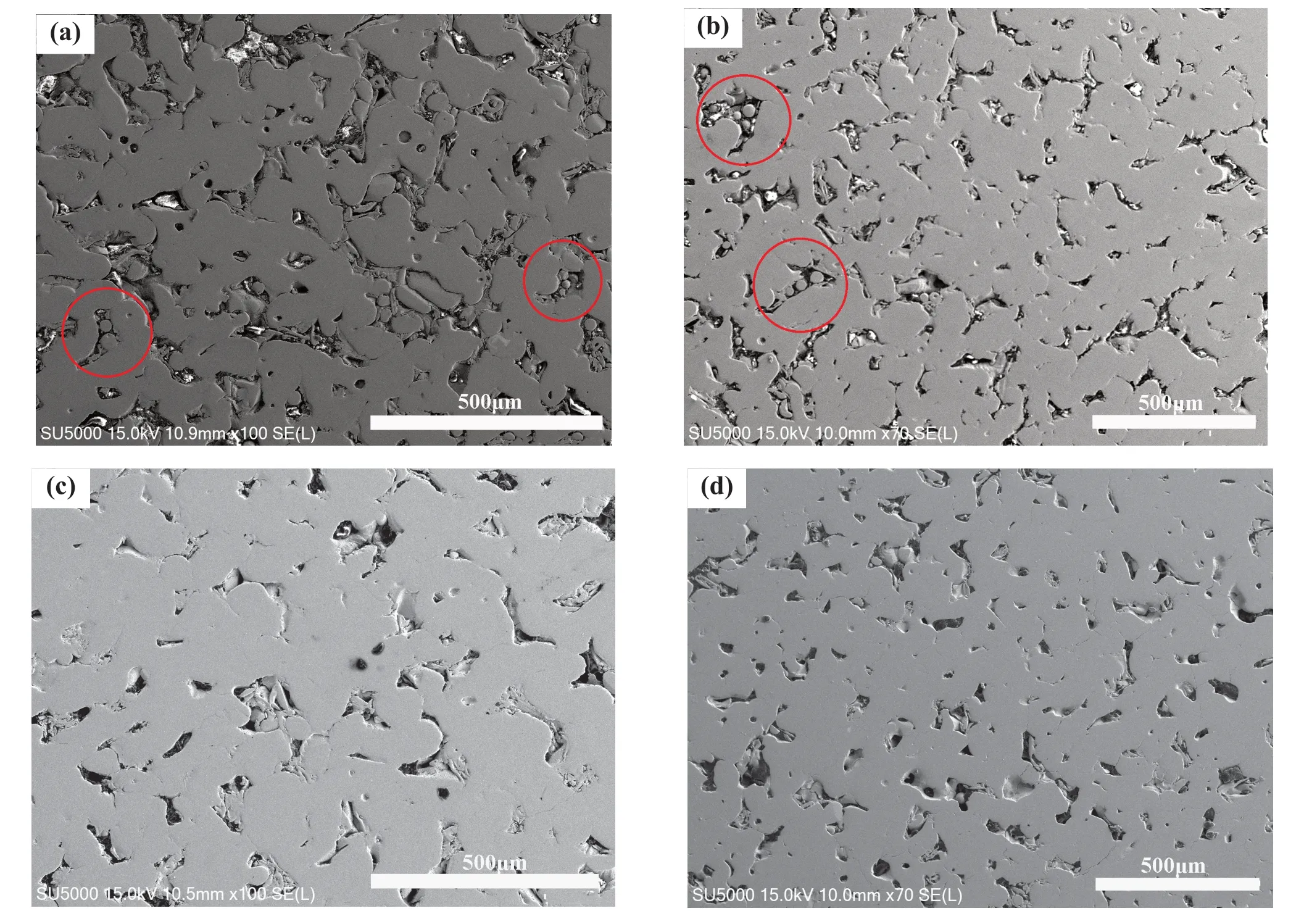

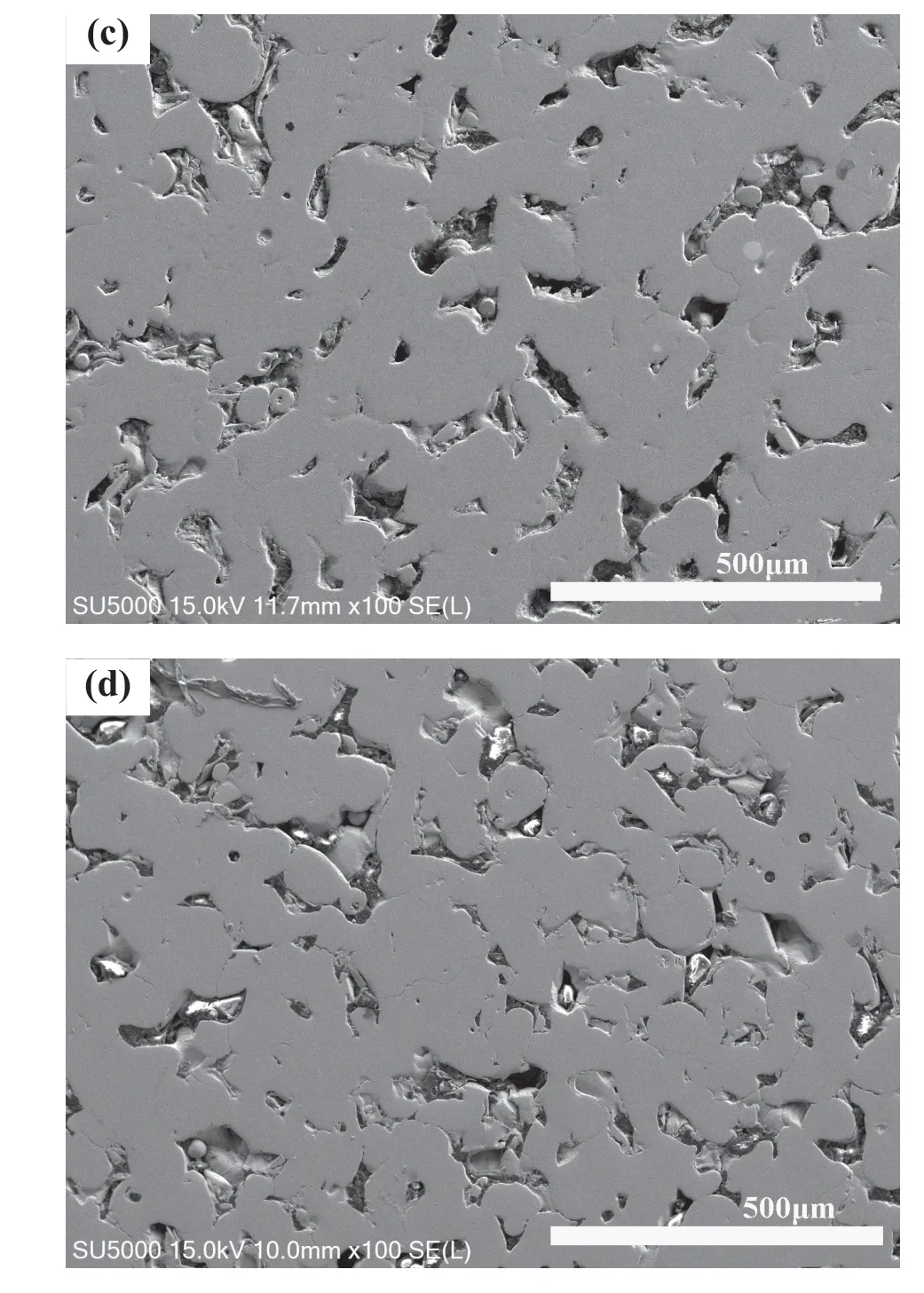

与激光功率相同,扫描速率也是影响选择性激光熔化效果的重要参数。在选择性激光熔化开始前,将激光功率设定为100W,间距0.08mm,扫描速率分别为400mm/s、500mm/s、600mm/s、700mm/s。将得到的样品进行密度和硬度测量,所得结果如表3 所示。据表3,当扫描速率为500mm/s 时,钼制品密度最大为9.82g/cm3,相对密度为96.27%,硬度为360.23HV。随后,钼制品密度随扫描速率的增加逐渐降低,硬度值也呈相似变化趋势。为研究样品扫描速率给样品微观形貌带来的影响,将所得样品进行SEM 观察,所得结果如图4 所示。

表3 不同扫描速率烧结后烧结体物理性能Table 3 The physical properties of products after SLM with different scanning rate

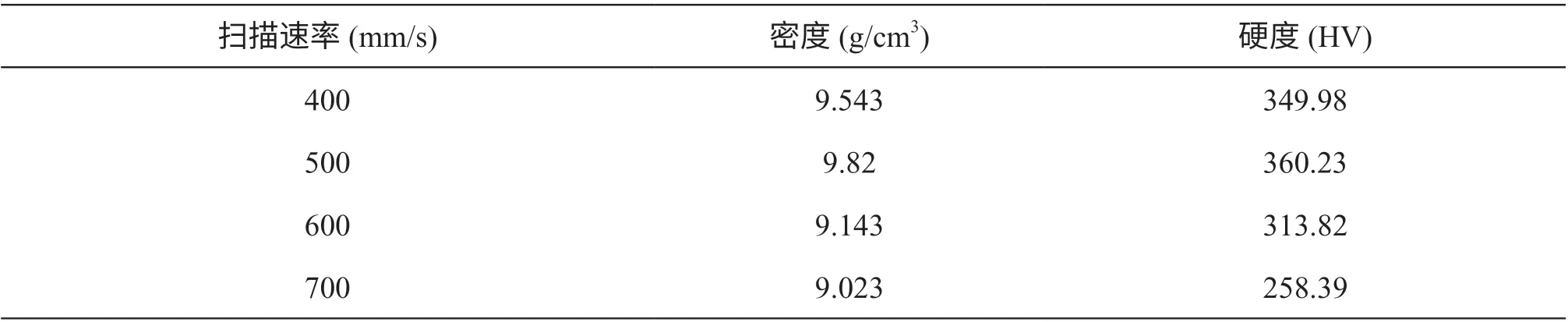

由激光能量密度公式可知,扫描速率对选择性激光熔化效果的作用与激光功率相反。在其他参数保持定值,而扫描速率增大时,激光能量密度呈下降趋势。因此,当扫描速率增大时,激光对钼制品单位面积上输入的能量越低,钼制品内部熔化不充分,颗粒与颗粒之间粘结效果变差。在图4 中,当扫描速率增大时,样品内部连通的孔隙数量越来越多,可以证明打印过程中钼颗粒的熔化效果越来越差。

图4 不同扫描速率作用后样品横截面SEM 图: (a) 400mm/s; (b) 500mm/s; (c) 600mm/s; (d) 700mm/sFig. 4 SEM of the cross section of products after SLM with different scanning rate: (a) 400mm/s; (b) 500mm/s; (c) 600mm/s; (d) 700mm/s

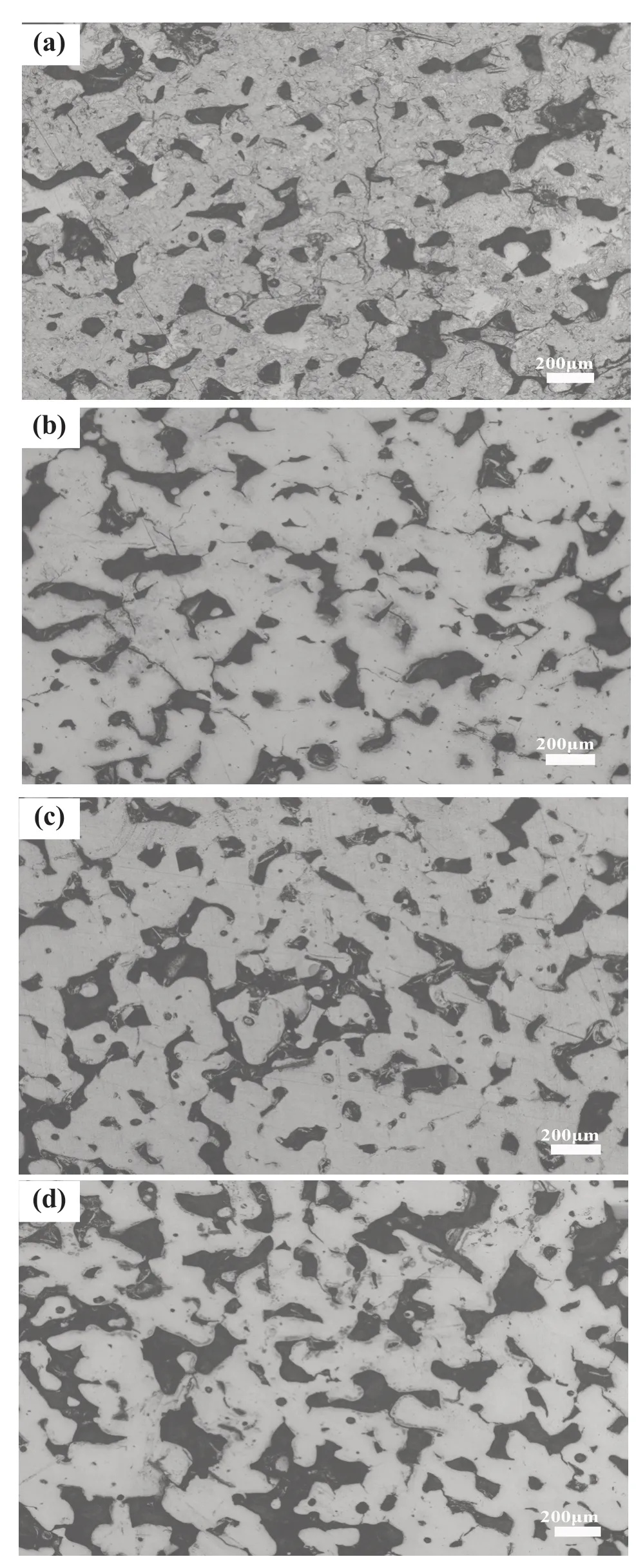

配置相应的腐蚀液,对样品横截面进行腐蚀,并在显微镜下观察组织变化。图5 为经过腐蚀处理后的样品显微结构,当扫描速率为400mm/s 时,钼制品内部有许多明显裂纹,随着扫描速率的升高,裂纹数量呈现下降趋势。这是因为金属钼的塑性差,在选择性激光熔化过程中,样品冷却速率快,熔融钼在热收缩的过程中产生拉伸应力,当该拉伸应力超过材料的极限值,钼制品内部就会出现裂纹,对钼制品性能产生不利影响。当扫描速率为400mm/s 时,激光能量密度最大,钼颗粒受激光束较高能量作用充分熔融。在快速冷却过程中,金属钼收缩产生拉伸应力,导致制品内部出现裂纹。

图5 不同扫描速率作用后样品经过腐蚀处理后的金相图: (a) 400mm/s; (b) 500mm/s; (c) 600mm/s; (d) 700mm/sFig.5 Metallograph of the corroded cross section of products after SLM with different scanning rate: (a) 400mm/s; (b) 500mm/s; (c) 600mm/s; (d) 700mm/s

当扫描速率升至500mm/s 时,激光束能量足够对钼制品进行充分作用,且内部裂纹数量有所降低,此时制备得到的钼制品密度最大,硬度最高。当扫描速率继续升高,激光束对钼制品作用不充分,导致钼制品性能明显下降。

3 结论

3D 打印有别于传统烧结工艺,不需要模具,生产效率高,有利于生产制备具有复杂结构的零部件。由于钼的熔点较高,钼及钼合金3D 打印较为困难,因此工艺适配性研究尤为重要。通过进行实验,探究3D 打印钼制品的工艺参数,得到以下结论:

(1)随着激光功率的升高,激光能量密度也逐渐升高。由于激光束传递给样品表面的能量逐渐升高,选择性激光熔化制备得到的钼制品内部孔隙数量逐渐降低,密度逐渐增大。

(2)与激光功率相同,扫描速率也会显著影响选择性激光熔化的效果。根据激光能量密度公式,激光能量密度与扫描速率呈反比。当扫描速率降低时,作用于样品表面的能量密度升高,样品内部颗粒充分熔融粘结。但对于金属钼,充分熔融后的快速降温会导致其内部产生裂纹,影响样品性能。

(3)当工艺参数选用激光功率为100W,间距为0.08mm,扫描速率为500mm/s 时,以等离子球化钼粉为原料制备得到的钼制品性能最优,其密度为9.82g/cm3,相对密度为96.27%。

选择性激光熔化过程十分复杂,在该过程中,除了激光功率、扫描速率会显著影响样品性能外,间距等其他因素也会对样品性能造成一定的影响。间距等其他因素对样品性能的影响规律以及各因素之间的协同效应将在接下来的研究中进一步探讨。