石油化工行业大型液相导热油供热系统设计研究

齐鲁山,孙惠山

(中石油华东设计院有限公司 热工,山东 青岛 266071)

对于炼厂中各用热生产装置及需维温的油品储罐等有较高用热温度需求、不宜采用水蒸汽加热的工况或水资源紧缺的情况下,导热油以其低压高温、运行稳定、使用安全等特点,得到广泛采用[1]。与蒸汽供热还需要增上除氧、除盐等等一系列庞杂的化学水处理系统以满足锅炉产汽的技术指标相比,导热油供热系统能在较低的系统压力下获得理想的高温位供热需求,减少了加热系统的材料用量和设备维护量、降低了初投资和运营成本。随着炼厂规模的不断扩大,导热油供热系统也越来越大,系统能够安全稳定运行又具有较高的经济性,是项目中需重点解决的问题[2]。本文就大型液相高温导热油供热系统的设计计算、系统设计中可能会出现的一些技术问题、主要设备及材料选型、配置等方面进行了深入的探讨,以供广大导热油供热用户及同行参考。

1 典型系统流程

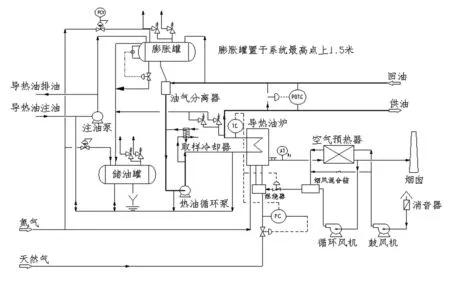

导热油供热系统由循环热媒系统、安全控制系统、燃烧及烟风系统等组成[3]。包含的主要设备:热用户设备、导热油炉本体、注油泵、鼓风机、循环油泵、高位膨胀罐、循环风机(视环保要求)、储油罐、各类仪表阀门设备等等。

图1 典型工艺流程

典型的工艺流程:注油泵将导热油槽车内的导热油管输到高位膨胀罐内,导热油通过膨胀罐的液位差注入整个系统,系统注满导热油后,热油循环泵启动使导热油在整个系统内循环,部分导热油溢流进入储油罐。最后,保持储油罐内有一定量的导热油存储量作为系统循环过程中因排气等损耗引起的导热油补充充注。

启动导热油炉的燃烧系统,加热系统内的循环导热油,逐步使导热油的供油温度升高到使用温度(按照导热油炉升温曲线操作)。所供导热油在用热设备内释放热量后返回导热油炉,经导热油循环泵加压后送入导热油炉内再加热,如此循环。

在系统循环初期,导热油自常温加热至正常运行温度,整个系统膨胀量通过膨胀管进入高位膨胀罐溢流至储油罐。系统正常运行后所产生的气体经油气分离器分离后亦排入高位膨胀罐,同时,因跑、冒、滴、漏而损失的导热油则通过膨胀罐及时向系统补充,高位膨胀罐对整个系统定压。典型工艺流程如图1所示。

2 设计计算及应注意的问题

2.1 导热油炉

导热油炉是否设置备用应根据是否满足生产需要,由热用户论证后确定。导热油炉一般不宜少于2台,当1台导热油炉能满足检修需要时,可设置1台。如导热油炉不需设置备用,在占地不紧张的条件下,也可以综合考虑热用户运行工况,按照两台或以上导热油炉加和后能够满足热用户的负荷需求来配置[4]。如热用户对热负荷的连续性要求比较高,需要设置备用,为降低初投资,也可考虑多台布置一台备用的情况。对于大型系统,因立式导热油炉具有占地面积小,炉底油容易放净等特点,在占地紧张时可优先考虑采用。导热油炉的设计、选型、配置将会对整个供热系统的稳定性和安全性有直接的影响。导热油炉的额定负荷一般取设计负荷率的80%至90%,通常在85%为最佳设计负荷率。额定负荷及供回油温度的确定方法:

q=q1×装置运行上限+q2或q=(q1+q2)/η

上两式中较大值,可确定为导热油炉额定热负荷。

式中:q-导热油炉额定负荷(kW);q1-各用热设备用热量之和(kW);q2-系统热损失(kW);η-设计负荷率,宜取80%或85%。

导热油炉回油温度应根据用热设备的用热参数确定,供油温度应使导热油供回油温差尽量大以降低用热设备的换热面积、减少系统流量、进而减少导热油开工一次充注量和循环泵的功率。

因不同成分导热油使用条件有限制,温差较大同时对导热油炉布管要求提高,且温度太高对导热油本身存在使用限制,为避免温差给导热油炉及导热油介质带来的不利影响,应综合分析对导热油系统使用要求及导热油价格等因素进行经济性对比,选取适合所设计系统的导热油。导热油回油温度与被加热介质高温位的温差一般不低于20℃。供油温度的炉内膜温一般不高于导热油允许最高使用温度。导热油炉导热油出口温度一般低于最高膜温20℃,导热油炉出口温度应不高于基于对导热油样品详细的热力研究结果推荐的导热油最高主流体温度,以延长导热油的使用寿命。使用过的导热油可以回收处理,去除导热油使用过程中因热降解、氧化等运行过程中产生的影响其使用性能的物质,回收导热油中的有效成分,部分的恢复其使用性能,籍此降低综合成本。

2.2 热油循环泵

热油循环泵进口压力由膨胀罐定压,膨胀罐一般安装在高于整个导热油供热系统最高点1.5m[5]。热油循环泵出口压力应为进口压力加上系统循环回路的压损。

1)导热油最大循环量的确定

最大循环油量(质量流量)为:G=3600×q/(H1-H2)/ ρ

式中:G-导热油循环量(m3/h);q-导热油炉的额定热负荷(kW);H1-导热油炉出口温度t1(℃)下的导热油的焓(kJ/kg);H2-导热油炉进口温度t2(℃)下的导热油的焓(kJ/kg);ρ-t2温度下导热油密度(kg/ m3)。

为防止导热油结焦,一般取温差(t1一t2)≤30℃,温差视导热油性质与导热油炉供应商确定后可微调。

2)热油循环泵额定流量的确定:G泵=1.1*G。

式中:G泵-热油循环泵额定流量(m3/h);G-导热油最大循环量(m3/h);

3)热油循环泵扬程的确定;H= H1+H2+H3+H4。

式中:H-热油循环泵扬程(m);H1-导热油炉内部阻力(m);H2-管网阻力(m),应按照导热油参数在管道中的比摩阻乘以管道长度确定,管道中管件的阻力可按照当量长度计算;H3-热用户阻力(m)。

2.3 膨胀罐和储油罐

高位膨胀罐类似于热水系统中的膨胀水箱,其作用有如下几点:

1)排气、脱水;

2)吸收导热油因加热产生的胀量;

3)为整个循环系统定压。

4)随时补充系统在运行过程中因跑、冒、泄等产生的导热油损失量。

原则上膨胀罐可以安装在系统的高位、中间高度或地面均可,但不能直接安装在导热油炉的正上方,与油气分离器的间距尽量大于1 m,为了防止由于导热油的溢出或泄露引起火灾。当膨胀罐被安装在地面或者系统的中间高度时,应根据其安装位置与系统最高点的位差采用惰性气体定压,保证罐内的真实液位和系统的正常工作压力[6]。由于膨胀罐的脱气功能,工程上大多仍是将膨胀罐安装在整个热循环回路的最高处。膨胀罐的调节容积,对于小容量的系统应不小于循环导热油受热膨胀后系统中体积增加量的1.3倍;对于较大容量的系统,可采用膨胀罐和储油罐共同容纳整个系统的膨胀量,同时应在膨胀罐上设置自动控制装置和溢流管,溢流管上不可装设任何阀门。膨胀罐通常有开式和闭式两种,开式膨胀罐通过通气管与大气连通,对开式系统而言为防止导热油高温氧化,通常希望膨胀罐的工作温度越低越好,一般要求≤70℃,故只有对膨胀罐和膨胀管不保温才有可能达到此低温要求,但不保温又会增加造成人员伤害的危险,且母管的高温导热油和膨胀罐内的导热油会形成因密度差引起的局部扰流,所以,其实即使对膨胀罐和膨胀管不保温也很难维持其内导热油温度在70℃以下。因此,为延长导热油的使用寿命,避免导热油因与空气接触而发生氧化,工程上更加倾向于采用闭式系统。闭式膨胀罐一般采用惰性气体密封,且应安装压力表和泄压装置。因闭式系统对膨胀罐和膨胀管保温并不影响膨胀罐的功能,故,从人员操作安全考虑应对膨胀罐和膨胀管保温,避免人员烫伤。

储油罐的作用如下:

1)容纳膨胀罐溢流的导热油;

2)储存系统所必需的补充储存量,并通过注油泵注入高位膨胀罐为整个系统补油;

3)在故障停工或检修时,容纳系统中的卸油量。

关于储油罐的容量,对于较小的导热油供热系统,热油储槽的容积应能容纳整个系统导热油总容量加上系统所必需的适当补充储备量(避免注油泵抽空)。对于大型供热系统,为有效减小系统大规模泄漏,同时降低储油罐的容积,可以将系统的管线和设备通过阀门合理的分割成几个小的区域,在系统发生泄漏的情况下,可以通过关闭隔断阀来将泄漏区域与系统的其余部分隔离开来。而后,将被隔离区域内的导热油快速排放至储油罐。此时,对于采用储油罐和膨胀罐共同容纳膨胀量的大型液相导热油供热系统,储油罐的容量应该是系统中最大被隔离部分的导热油量、膨胀罐所能容纳的导热油以外的系统膨胀量、系统所必需的的适当补充储备量三者之和。

综上,对于较大系统采用以下形式设计方式更加能够满足工程实际需要。

1)膨胀罐采用闭式、高位安装加惰性气体密封和定压的形式。

2)采用膨胀罐和储油罐共同容纳整个系统的膨胀量,整个系统加隔断,降低高位膨胀罐和储油罐的容量,以达到降低泄露带来的危害程度和降低初投资的目的。

导热油系统开工充注量计算:V=V1+V2+V3。

式中:V:导热油循环系统容量(m3);V1:炉管总容积(m3);V2:系统循环管道的总容积(m3);V3:用热设备容积(m3)。

系统膨胀量:V胀=(ρ常-ρ供)*V/ρ供。

式中:V胀中-系统膨胀量(m3);V-系统循环导热油容量(m3);ρ常-导热油常温下的密度(kg/m3);ρ供-导热油供油温度下的密度(kg/m3)。

2.4 热媒循环管路系统及油气分离措施

1)热油循环管管径计算:D=2×(Q/(πV))1/2

式中:D:供热管母管直径(m);Q:介质体积流量(kg/m3);V: 介质流速(m/s)。

对于介质流速,为防止炉管内导热油膜温过热,必须确保导热油炉炉管内的流速,辐射区炉管内流速不宜小于2 m/s,对流区炉管内流速不宜小于1.5 m/s,外部系统的流速可适当降低。。

油气分离器通常安装在膨胀管上,用于分离系统内的气体,一般采用旋分的形式。气体经油气分离器的旋分过程进入高位膨胀罐,膨胀罐超压时通过安全阀放空排出。对于大型液相导热油系统,也有采用膨胀罐与回油总管连接两根连通管的三阀组形式。其中一根连通管外加一根膨胀管不加任何阀门,作为正常运行的膨胀管。此种形式有利于大型液相系统在开工时能够较快的排除系统中的水蒸气和低沸物。此时,在开工阶段膨胀罐便成为了过流设备,因此膨胀罐的设计温度应不低于导热油出口管线的设计温度。

当用热负荷减少,必需以满足客户需求的热负荷变化来调节供出的热负荷,同时为满足炉管内油速的需要,要确保稳定的热管循环流量,以避免导热油在炉管内流速过缓烧焦,所以在管道的设计中,通常在供回油主管上安装可调节回路,调节导热油供出前的回油量,通常采用压差调节的方式。导热油闪点以及燃点等都很高,在选择导热油时,虽然按照能够满足设计的需要来选择,但是导热油本身仍是一种可燃物质,渗透性极强,因此在管道设计、选材、施工时必须注意防泄漏。为防止泄露及满足高温工作的需要,根据已有的良好工程经验,截止阀是首选阀门型式,但要避免使用普通的截止阀,可采取改进型防漏性能比较好的波纹管截止阀。

3 结论

(1)大型系统因管输距离较长导致压损较大,因此在设计供热管网时,应在准确计算流量和压损的基础上,选择合理经济的热油循环泵的扬程和功率。降低整个系统初投资并保证系统的经济性运行。

(2)应对不同导热油的热稳定性、导热油炉布管、导热油价格等因素进行经济性分析,选取经济适合的导热油、使导热油供回油温差尽量大,以降低用热设备的换热面积、降低系统流量和循环泵的功率、减少导热油开工一次充注量,以期达到兼顾导热油使用寿命、保证系统安全稳定运行的同时,减少初投资的目的。

(3)因膨胀罐常设置在高出整个导热油供热系统(含用户)的构架上,通常距离地面十几米以上,尤其对于南方地区,风荷载对构架的影响导致初投资增加明显,因此,降低膨胀罐的大小和重量对降低初投资有较大贡献。故,对大型液相系统在考虑膨胀量的容纳时,可将膨胀罐的容积和储油罐的容积合并考虑,从而减小膨胀罐的大小,降低土建基础和结构投资。

(4)在设计储油罐时,大型液相导热油供热系统往往管网输送距离很长,为满足规范要求同时考虑检修需要,有时管网的导热油存储量是最大的,所以,对储油罐容积影响最大的地方通常在管网段,可以通过加隔断阀的方式来减少最大可能的泄漏量,从而减小储油罐的大小,降低泄漏发生造成的危害程度、并可降低投资。

(5)对于大系统多用户的情况,为满足负荷变化需要,在供回油管路设置差压控制的调节回路,既满足用热变化导致的供热负荷变化,又能避免因导热油在炉管内流动太慢而产生过热烧焦的风险。

(6)导热油具有可再生性,系统故障或停工状态的导热油排放应使用专用设备回收后处理,循环利用。