布管方式对U形管式换热器管板强度的影响研究

张睿明,罗翔鹏

(1.浙江大学 化工机械研究所,杭州 310027;2.北京化工大学 机电工程学院,北京 100029)

0 引言

U形管式换热器是工业生产中广泛应用的典型工艺设备,管板作为其主要的承压元件,承受着压力、热膨胀等复杂的载荷[1-6],管板强度对换热器的可靠性与安全性至关重要[7-9]。布管方式是管板强度及应力分布的重要影响因素之一,合理地选择布管方式有利于改善管板的应力分布,可降低应力强度,提高管板的安全性。

张型波等[10]采用有限元热-固耦合的方式对常规布管及异形布管方式管板中的热应力进行分析,结果表明,较常规布管方式,异形布管方式可以有效降低管板中热应力水平,同时可以提高材料的许用应力,增强材料的性能。许伟峰等[11]运用有限元方法,对正三角形以及正方形布管方式下复合管板应力的分布特点进行考察,结果表明,较正三角形布管,正方形布管方式能有效改善复合管板有孔区管板基层与复层连接处出现的应力集中现象,从而提高复合管板质量。

上述研究仅在特定的工艺条件下对不同布管方式管板中的应力进行了对比分析,鲜有系统分析载荷(管板两侧温度、压力)以及管板结构(管板厚度、换热管管径)等参数条件的影响规律的报道。本文通过建立正三角形及正方形布管方式的U形管式换热器管板模型,采用有限元法研究该两种布管方式对管板热应力和机械应力的影响,并在不同管板厚度和换热管管径下系统地对比分析两种布管方式的管板强度,此研究方法可为管壳式换热器的优化设计提供参考。

1 U形管式换热器管板有限元模型

1.1 几何模型

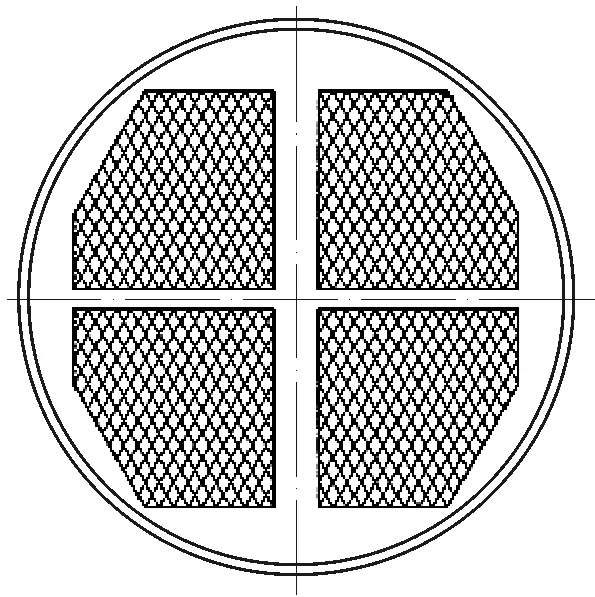

U形管式换热器为四管程。建模时,作为对比,保证两种布管方式下换热管数量相同,且管板其他结构尺寸均不变,其布管方式如图1所示。

(a)正三角形布管

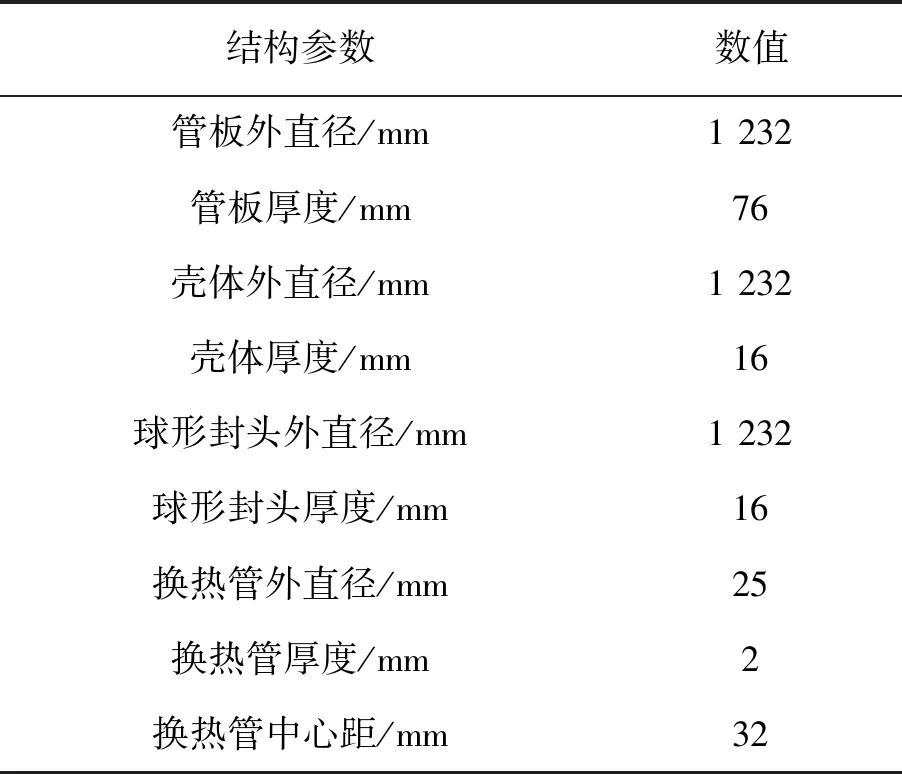

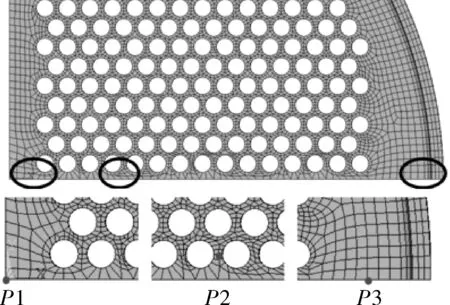

采用ANSYS 建立包括管板、球形封头、部分壳体及部分换热管在内的有限元模型,其主要结构尺寸见表1。

表1 管板主要结构尺寸

建模时,在不影响计算精度的前提下,为提高计算效率,进行了如下简化:

(1)利用该U形管式换热器的总体结构和承受载荷的对称性,建立1/4管板模型;

(2)换热管与管板的连接方式采用胀焊并用,因此不考虑它们之间的接触问题;

(3)本文涉及温度范围(31~109 ℃)较小,因此可忽略材料属性随温度的变化,各部件材料的弹性模量均为2.03×105MPa,泊松比为0.3,热膨胀系数为12.9×10-6K-1,导热系数为42 W/(m·K);

(4)根据圣维南原理,可忽略管板边缘区域对管板的影响,保留一定长度的外伸壳体和外伸换热管。

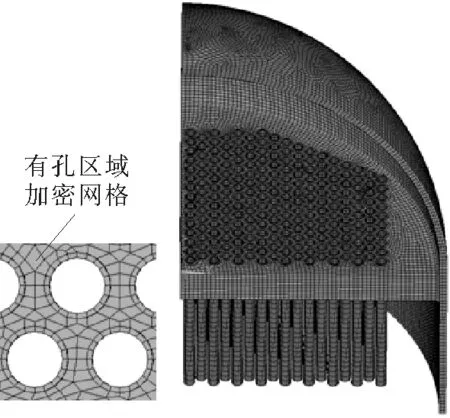

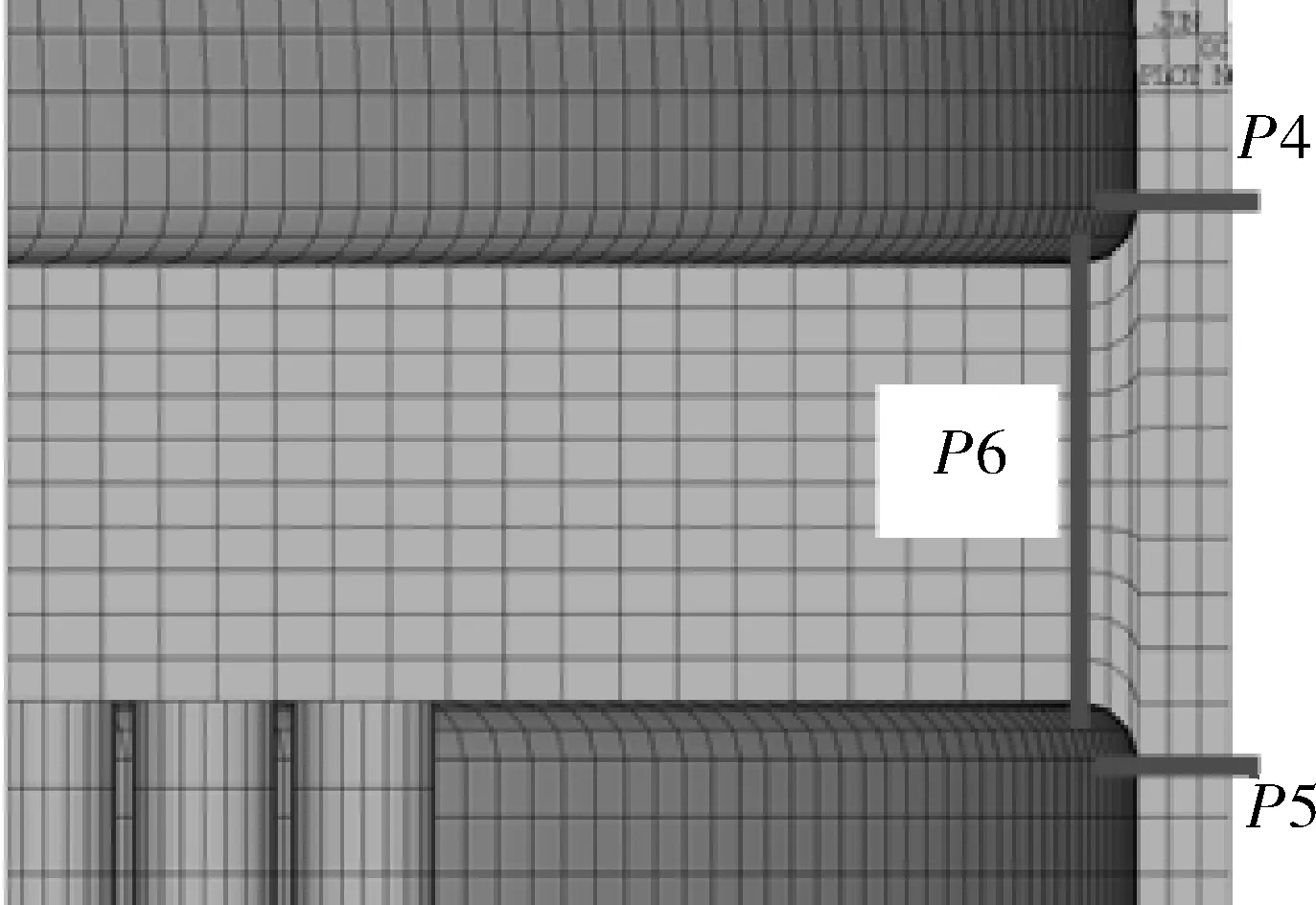

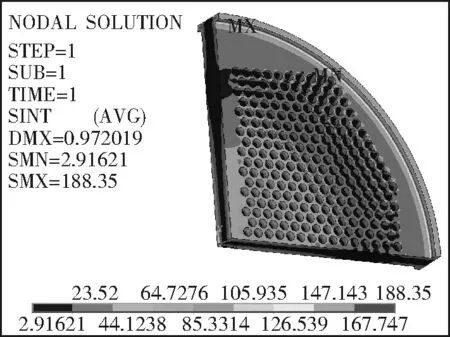

热分析单元为Solid 278,结构分析单元为Solid 186。采用扫掠方式划分所有网格。通过网格无关性测试后,管板整体结构的有限元模型如图2所示。

(a)正三角形布管方式

1.2 边界条件

热分析中的边界条件设置如下:

(1)在壳程侧表面(包括管板壳程侧表面、壳体内表面以及换热管外表面)施加对流载荷;

(2)在管程侧表面(包括管板管程侧表面、球形封头内表面以及换热管内表面)施加对流载荷;

(3)球形封头外表面、管板最外侧表面以及壳体外表面与空气接触,设定环境温度为20 ℃,膜传热系数均设为 8 W/(m2·K)。

结构分析中的边界条件设置如下:

(1)将热分析的结果作为温度条件施加到管板模型中;

(2)在对称面上施加对称约束;

(3)以管板厚度方向为轴向,在壳体端面施加轴向约束;

(4)在壳程侧表面和管程侧表面施加压力载荷。

1.3 路径设置

为了分析管板中的应力,在管板上设置了6条路径,三角形布管方式管板上1~3号路径如图3所示,4~6号路径如图4所示。这6条路径的选取主要考虑应力强度的分布情况和管板各处所受到的应力强度的危险状况。

图3 管板上1~3号路径

图4 管板凸肩上4~6号路径

2 结果分析与讨论

2.1 布管方式对热应力和机械应力的影响

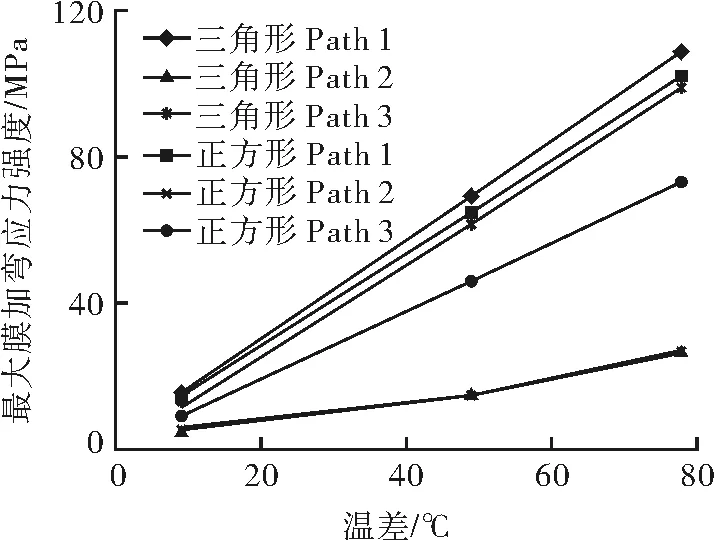

依次在壳程和管程侧表面施加不同温度差的温度载荷,分别为:40 ℃/31 ℃,80 ℃/31 ℃,109 ℃/31 ℃(壳程/管程),不施加任何压力载荷,以探究布管方式对管板热应力的影响规律。提取各个路径处的最大膜加弯应力(膜加弯应力是反映管板受力特性的最重要的应力)。图5示出两种布管方式管板路径1~3和4~6上最大膜加弯应力强度随温度载荷的变化。可以看出,在相同温差下,较正三角形布管方式,正方形布管方式降低了管板各个路径处的膜加弯应力,且管板两侧温差越大,降低的效果越明显。

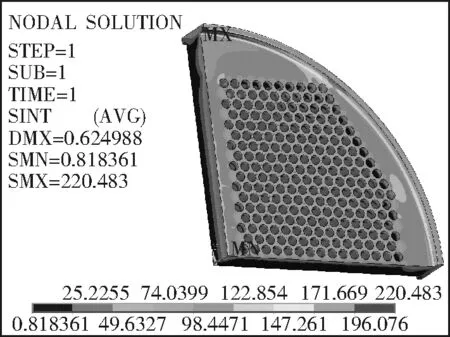

图6示出温度载荷为109 ℃/31 ℃(壳程/管程)时两种布管方式的热应力云图。可以看出,两种布管方式管板的应力分布差别不大,正三角形布管方式管板最大应力约为220.5 MPa,而正方形布管最大应力约为207.4 MPa,较正三角形布管方式,正方形布管方式降低了管板各个部位热应力水平。

(a)路径1~3

(a)正三角形布管方式

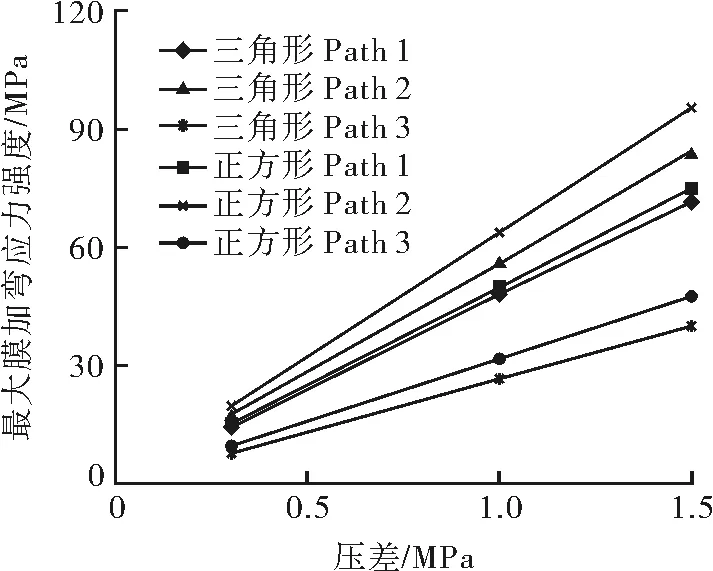

依次在壳程侧表面施加壳程压力0.3,1,1.5 MPa,不施加管程压力及温度载荷,以探究布管方式对机械应力的影响规律。图7示出两种布管方式管板路径1~3和4~6上最大膜加弯应力强度随压力载荷的变化。可以看出,在相同压差下,较正方形布管方式,正三角形布管方式降低了管板各个路径处的膜加弯应力,且管板两侧压差越大,降低的效果越明显。

(a)路径1~3

图8示出壳程压力为1.5 MPa时两种布管方式的应力分布云图。可以看出,正三角形布管方式管板最大应力约为188.4 MPa,而正方形布管最大应力约为193.5 MPa,较正方形布管方式,正三角形布管方式降低了管板各个部位的机械应力水平。

(a)正三角形布管方式

2.2 管板厚度的影响分析

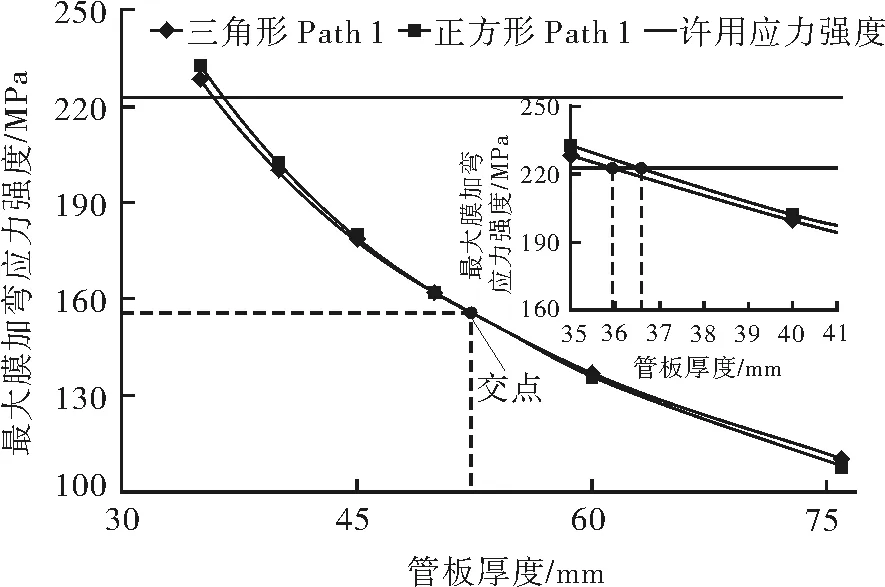

施加壳程压力1 MPa,温度载荷:80 ℃/31 ℃(壳程/管程),将管板厚度由76 mm减薄至35 mm。管板中心路径1处的膜加弯应力强度是管板厚度的控制因素[12]。图9示出两种布管方式管板路径1的膜加弯应力强度随管板厚度的变化。可以看出,两者的应力变化曲线相交于一点,交点对应的管板厚度约52 mm,当管板厚度大于52 mm时,正方形布管方式管板应力较小,反之,管板厚度小于52 mm时,正三角形布管方式管板应力较小,但在该载荷条件下差距不是很大;同时还可以看出,在管板不断减薄的过程中,正方形布管方式管板应力强度最先不满足校核条件。

图9 路径1的膜加弯应力强度随管板厚度的变化曲线

究其原因,是因为减小管板厚度,可以降低管板中的热应力水平,但会增加压力载荷引起的机械应力水平,在管板厚度减小到一定程度后,管板中的机械应力水平将超过热应力水平[1,13-14]。较正方形布管方式,正三角形布管方式能降低管板中的机械应力,因此总体应力水平较低。

管板热应力受管板厚度的影响,厚度越小,其热应力越小,可以由“表皮效应”理论解释:在有孔区域,管板沿厚度方向的温度变化并不均匀,管程侧表层温度沿厚度方向由低温快速提升至高温,该现象称为表皮效应。随着管板厚度的减小,表皮效应的深度相对增大,从而引起表皮效应减弱,使热应力水平降低。

2.3 换热管管径的影响分析

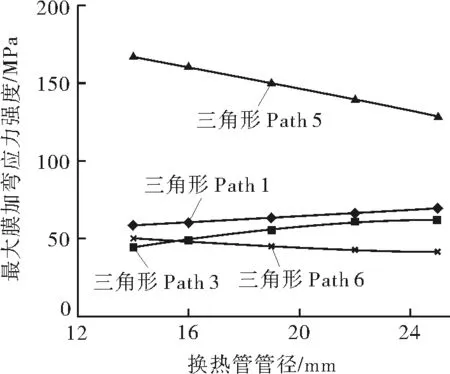

施加管程压力1.5 MPa,温度载荷:80 ℃/31 ℃(壳程/管程)。构建换热管:∅22 mm×2 mm,管间距29 mm;∅19 mm×2 mm,管间距26 mm;∅16 mm×2 mm,管间距23 mm;∅14 mm×2 mm,管间距21 mm。以正三角形布管方式为例,图10示出路径1,3,5,6处的膜加弯应力强度随换热管管径的变化。可以看出,换热管管径增大可明显降低管板与壳体、封头连接处的热应力,但会略微提高管板布管限定圆以内区域的热应力。

图10 路径1,3,5,6的膜加弯应力强度随换热管管径的变化曲线

3 结论

本文以某U形管式换热器为例,研究了正三角形及正方形布管方式对管板热应力和机械应力的影响,并考察了管板厚度和换热管管径变化的影响,得出如下结论。

(1)较正方形布管方式,正三角形布管方式能降低管板中由压差引起的机械应力水平;较正三角形布管方式,正方形布管方式能有效降低管板中由温差引起的热应力水平。

(2)对于本文U形管式冷凝器,在工作压力为1 MPa,壳程、管程工作温度分别为80,31 ℃的情况下,管板较薄(<52 mm)时,采用正三角形布管方式总体应力水平较低;管板较厚(>52 mm)时,采用正方形布管方式总体应力水平较低。

(3)增大换热管管径,可有效降低管板与壳体、封头连接处的热应力,但会略微提高管板整体的热应力水平。在换热器设计中适当增大换热管管径,可有效降低管板与壳体、封头连接处的应力值,改善应力集中现象。

(4)本文模型建立在两种布管方式换热管数量相等的前提下,因此管板在两种布管方式下无孔区域面积不同,管板强度显然不同。在未来的研究中,以两种布管方式管束最外层换热管外表面与管板外圆的距离基本相等为前提进行建模分析,将更具实际工程意义。