一种尾矿基多孔陶瓷的制备与表征

陈佳倩, 徐 荧, 谢雨衡, 张乐乐, 王永亚

(湖州师范学院求真学院, 浙江 湖州 313000)

随着我国经济的快速发展,城市化进程不断推进,矿产资源开发所产生的尾矿对周围环境造成了巨大的影响[1].我国对尾矿的资源化利用技术尚不成熟且资源化利用率低[2].但利用尾矿生产多孔陶瓷,不仅能实现资源的有效利用,减少尾矿堆积所带来的环境问题,也能使多孔陶瓷的性能得到改善[3-4].

多孔陶瓷是一种由骨料、粘结剂和增孔剂等组分经高温烧成,具有三维立体网络骨架结构的新型陶瓷材料[5],在过滤、催化剂载体、天然气储备材料等领域有着非常广泛的应用[6-9].工业尾矿虽然廉价,但利用其制备多孔陶瓷材料的生产成本却较高,不利于市场推广[10].在目前与尾矿基泡沫陶瓷相关的文献报道中,尾矿大多作为辅助原料添加,引入量不足60%[11].黎邦城等的研究结果表明,潮铁尾矿的含量不宜超过55%,否则成孔效果将变差[12];吴建峰等的研究结果表明,石墨尾矿制得的多孔陶瓷的尾矿含量不能超过70%,否则样品将难以烧成[13].因此提高尾矿在多孔陶瓷中的含量是一个亟待解决的问题,这有利于降低多孔陶瓷的生产成本,提升尾矿的利用率.

本文以安山岩尾矿为主要原料,以磷酸三钙为发泡剂,通过调整配方和热处理方法,制备性能优异的多孔陶瓷,并探究不同配方对多孔陶瓷的结构和性能的影响.

1 实 验

1.1 实验原料

本实验所用的安山岩尾矿由湖州新开元碎石有限公司提供,过200目标准筛.采用XRF(岛津XRF1800)测定安山岩尾矿的化学组成,见表1.结果表明,尾矿的主要成分为SiO2和Al2O3,含有少量碱金属和Fe2O3.

表1 实验所用的安山岩尾矿的化学组成

1.2 实验仪器和设备

DE-200 g万能高速粉碎机(鹤壁市国研仪器仪表有限公司)、GZX-9140 MBE电热鼓风干燥箱(上海博讯实业有限公司医疗设备厂)、QYL10t立式油压千斤顶(海盐县光耀机械厂)、QSH-1400M-2030 T马弗炉(上海全硕电炉有限公司)、J28180-6/ZF研磨抛光机(西北机器有限公司)、ZMD-02真密度测定仪(洛阳谱瑞慷达耐热测试设备有限公司)、HDW-20 KN微机控制电子万能试验机(济南思达测试技术有限公司)、SDTQ600同步热分析仪(沃特世科技(上海)有限公司)、XD-2/XD-3全自动多晶X射线衍射仪(北京普析通用仪器有限责任公司)、S-3400 N扫描电子显微镜(日本株式会社日立高新技术那珂事业所).

1.3 样品制备

将安山岩尾矿经万能高速粉碎机粉碎2 min,得到的粉末过200目标准筛制得实验所需的200目安山岩尾矿粉;同理,制得实验所需的200目磷酸三钙粉;将过筛的安山岩尾矿粉和磷酸三钙粉按照每个试样15 g的干粉坯料配比称量,混合均匀,制备条件见表2;在混合均匀的坯料中加入30滴蒸馏水,再次搅拌均匀制得湿粉;将湿粉装入直径为4 cm的圆形模具中压制成型,在10 MPa下保持2 min,得到圆柱坯体;将制得的坯体在120 ℃下干燥18 min;在室温中将坯体以5 ℃/min的升温速率升至各烧成温度,并保温30 min,随炉冷却制得多孔陶瓷试样,再对试样进行切割、磨削,得到多孔陶瓷样品.

表2 多孔陶瓷试样制备条件

1.4 样品表征

采用SDTQ600同步热分析仪分析样品在热处理下的理化变化,升温速度为10 ℃/min,空气气氛,为多孔陶瓷的烧结提供依据.采用XD-2/XD-3全自动X射线衍射仪分析样品的晶相组成,工作电压为36 kV,工作电流为20 mA,扫描角度为10°~80°,扫描速度为8°/min.采用S-3400N扫描电子显微镜对样品表面的微观形貌进行观测.通过抽真空法(GB/T 1966-1996)对多孔陶瓷的体积密度和显气孔率进行测量.采用电子万能试验机(HDW-20KN)对多孔陶瓷进行抗压强度测试,加载速度为5 mm/min(GB/T 5486-2008).

2 结果与讨论

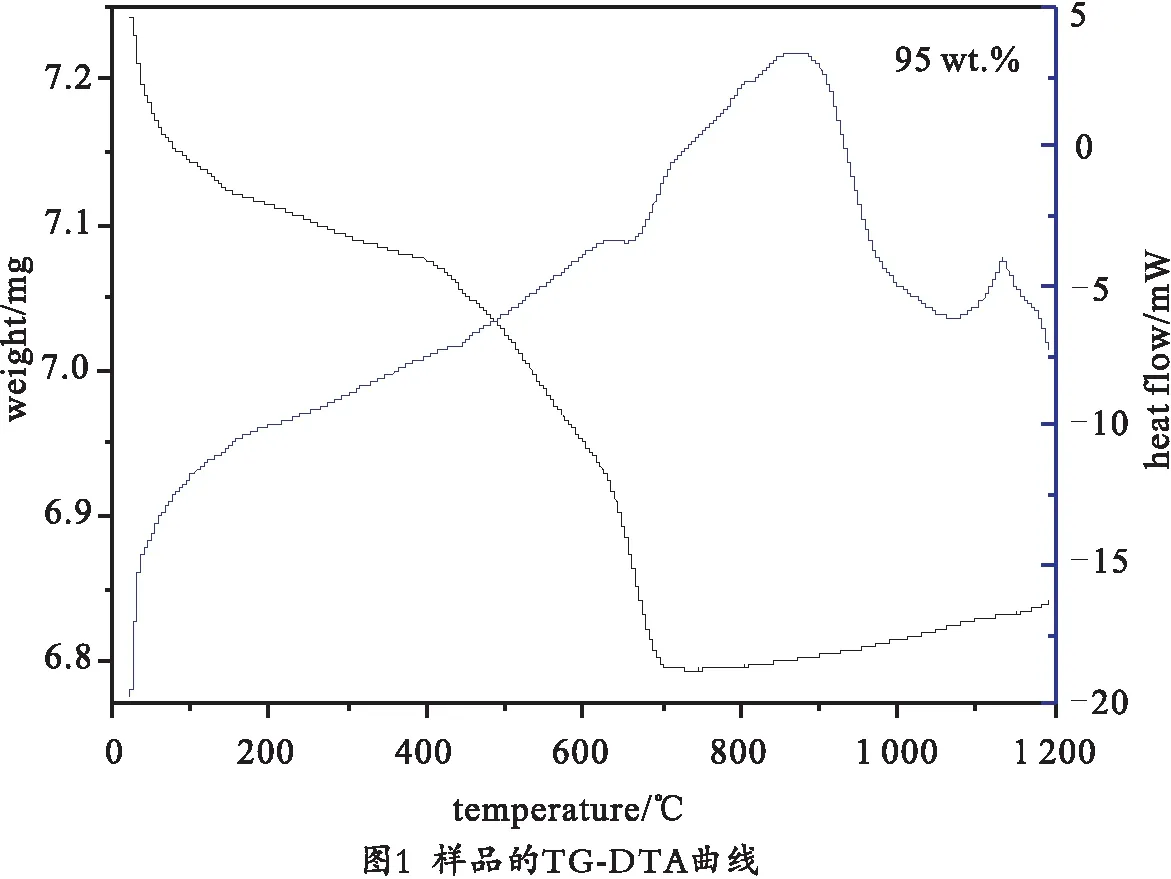

2.1 差热和热重分析

1220-5原料的差热和热重分析结果见图1.从热重曲线看,整个过程失重较小,主要发生在700 ℃以前,质量减少为5.56%,这是因为原料中的吸附水、结晶水和结构水的排出使质量减少[14],部分组分因为氧化和游离态物质的进入使得样品的热重曲线在700 ℃后呈小幅上升.DTA曲线在200 ℃左右有较强的吸热峰,这是因为原料中部分矿物的吸附水被脱去;450 ℃和650 ℃有两个放热峰且热重曲线显示在持续失重,这是因为原料中的MnO、P2O5等物质被氧化所致[15-16];900 ℃左右有一个明显的吸热峰,主要是因为原料中磷酸三钙开始熔融、分解所致;1 000 ℃左右有一个明显的放热峰,这是部分物质结晶放热产生的;1 100 ℃左右有一个较强的吸热峰,表明部分物相开始融熔生成了大量液相.

安山岩尾矿中90%的物质的熔点大于1 200 ℃,磷酸三钙的熔点为1 670 ℃,也大于1 200 ℃[17-18].但是Al2O3可以有效扩大熔融范围,其中CaO可以降低原料的熔融温度[19].因此安山岩尾矿在二氧化硅、氧化铝、氧化钙和磷酸三钙的共同作用下,将共熔点温度降至1 200 ℃左右,增加了熔融温度范围,且磷酸三钙在900 ℃左右分解生成的氧化钙进一步降低了原料的熔融温度,所以在1 100 ℃时再次出现一个吸热峰.

Fig.1 TG-DTA curve of sample 1220-5

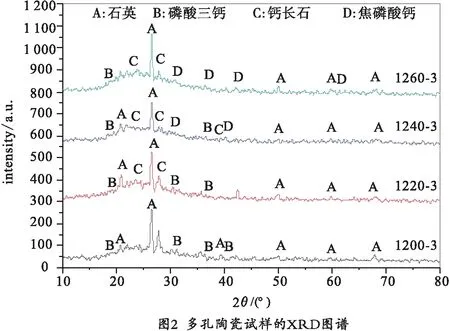

2.2 烧成温度对多孔陶瓷试样物相组成的影响

通过XRD对不同烧结温度下的样品物相组成进行分析,结果表明,样品的主晶相为石英、磷酸三钙、钙长石和焦磷酸钙.由磷酸三钙的特征衍射峰表明,1 200 ℃时,磷酸三钙并未完全分解;1 220 ℃时,磷酸三钙的特征衍射峰减弱,钙长石的特征衍射峰增强;1 240 ℃时,钙长石的特征衍射峰开始减弱;1 260 ℃时,焦磷酸钙的特征衍射峰逐渐增强,磷酸三钙的特征衍射峰消失;随着烧成温度的上升,石英的特征衍射峰不断增强.结合差热分析结果表明,1 240 ℃是该多孔陶瓷的最佳烧成温度.样品的XRD结果见图2.

Fig.2 XRD spectra of porous ceramics

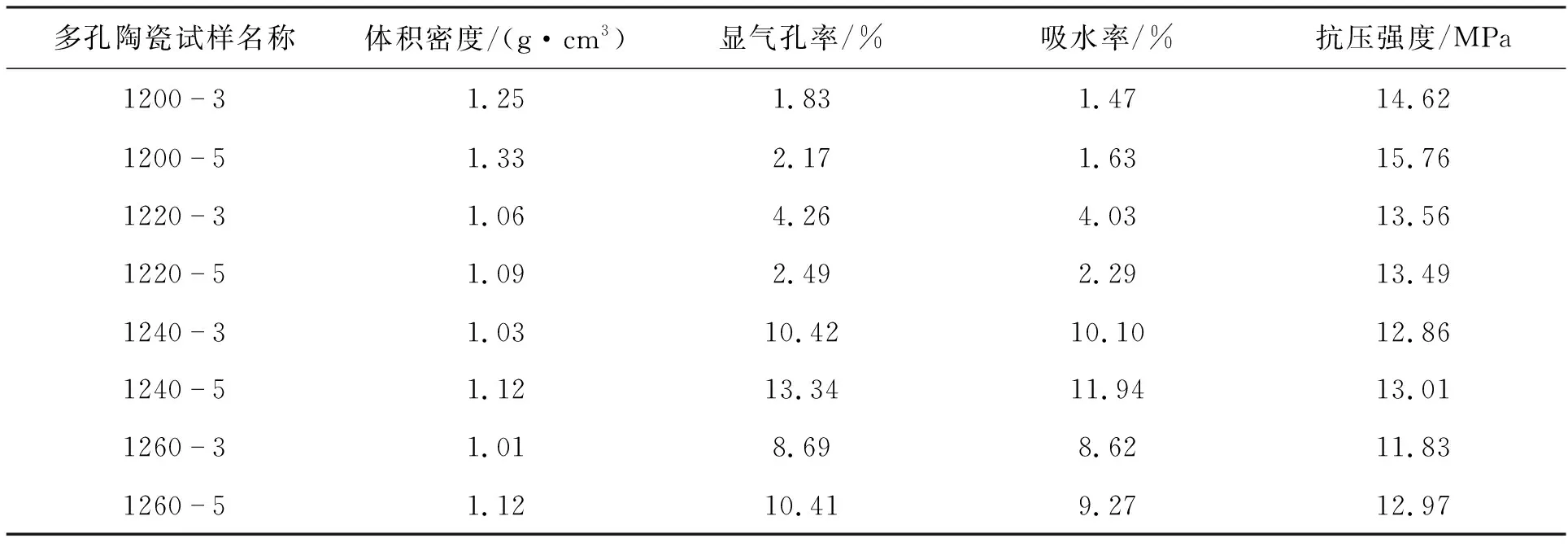

2.3 制备条件对多孔陶瓷试样物理性能的影响

多孔陶瓷试样的相关物理性能见表3.结果表明,1 200 ℃条件下烧制的试样体积密度和抗压强度大,显气孔率和吸水率较低,这是因为该温度下试样发泡效果不佳或未发泡,导致了体积密度高而显气孔率低,使得试样致密度良好而呈现出较高的抗压强度.1 220 ℃烧成的试样体积密度和抗压强度降低,显气孔率和吸水率增强,说明在1 220 ℃下试样的发泡效果有所提升.1 240 ℃烧制的试样显气孔率和吸水率明显增大,抗压强度变化不大.当温度达到1 260 ℃时,试样的各项性能低于1 240 ℃烧制的试样.

安山岩尾矿的加入量对样品的物理性能影响较小.对比可知,尾泥含量为95 wt.%的试样,其显气孔率、吸水率和抗压强度强于尾泥含量为97 wt.%的多孔陶瓷试样.由于试样1220-5磷酸三钙的高发泡含量不够充分,气孔的孔径较小,导致了试样1220-3的显气孔率和吸水率强于试样1220-5.综上,试样1240-5的综合性能良好,满足多孔陶瓷试样的使用条件,其最佳烧制温度为1 240 ℃.

表3 多孔陶瓷试样的体积密度、显气孔率、吸水率和抗压强度

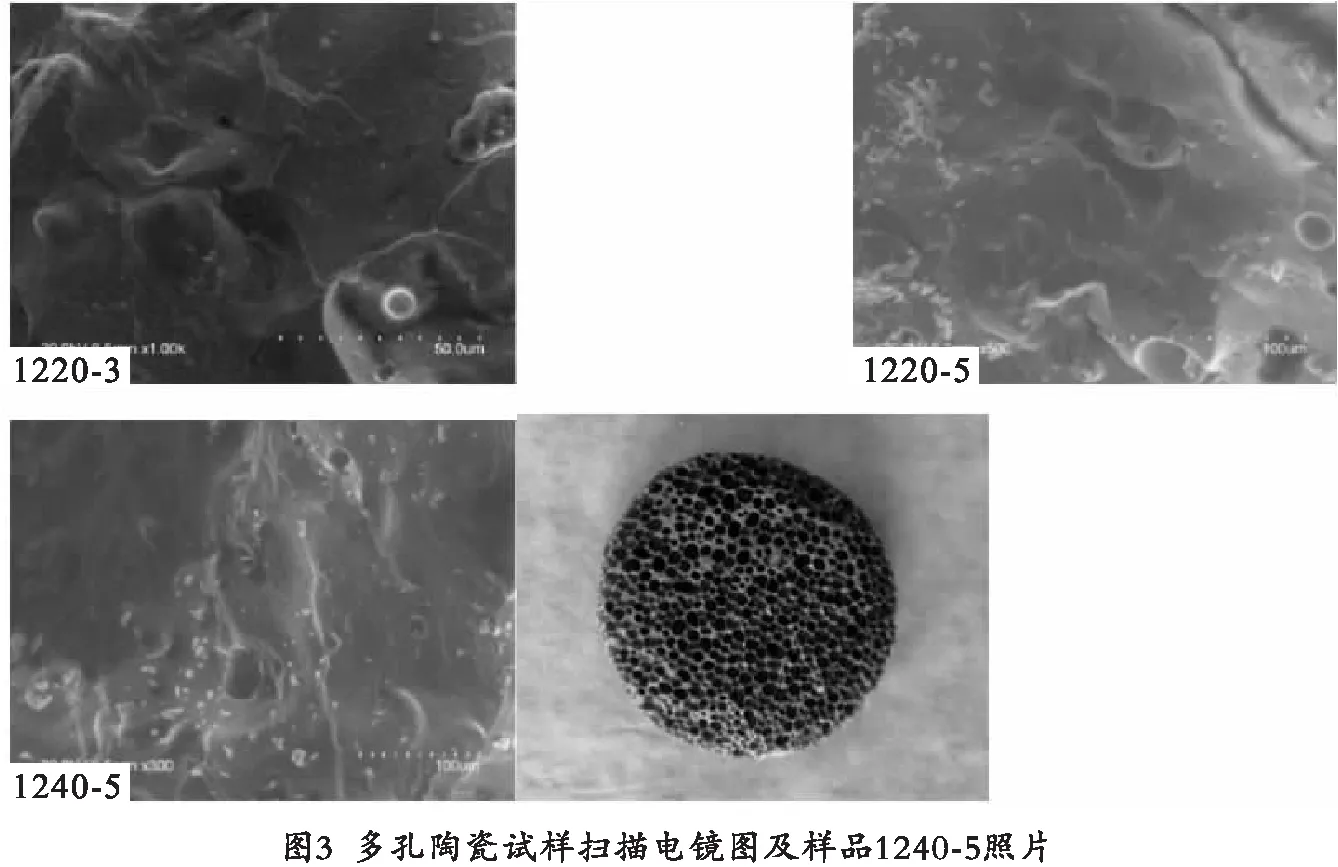

2.4 多孔陶瓷的形貌分析

为从微观结构了解多孔陶瓷的孔径分布,用扫描电镜观察各项性能良好的多孔陶瓷试样1220-3、1220-5、1240-5的断面,微观结构见图3.由图3可见,试样1220-3观察不到明显的气孔,发泡效果差;试样1220-5的大气孔中含有小气孔,孔径较小,发泡效果不理想;试样1240-5的气孔大小均匀,大气孔中不含小气孔,每个气孔不连通,发泡效果良好,气孔分布均匀.

Fig.3 SEM photos of porous ceramic samples and photos of sample 1240-5

3 结 论

安山岩尾矿的资源化利用对绿色矿山发展具有重要意义.本文以安山岩尾矿为主要原料制备多孔陶瓷,结果表明,安山岩尾矿泥含量为95 wt.%、发泡剂磷酸三钙含量为5 wt.%、成型压力为10 MPa,在1 240 ℃条件下保温30 min,所制备的多孔陶瓷具有良好的物理性能,能够满足多孔陶瓷的使用要求.这为安山岩尾矿的利用和多孔陶瓷的制备探索出一个新方向.