钛合金管材微氧化膜与压扁性能关系的初探

(宝鸡钛业股份有限公司,陕西 宝鸡 721000)

钛合金作为一种优异的轻量化结构材料,凭借其优异的性能,被广泛应用于航天、航空领域。TA16(Ti-2Al-2.5Zr)是极具代表性高塑单相a合金,具有抗腐蚀及良好的冷加工工艺性能的特性,目前已被应用于军用飞机的管路,核反应堆的连接系统中得到了广泛应用,[1]本文针对钛合金管材外表面由真空退火后形成的微氧化膜与压扁性能之间的关系为核心,由管材压扁开裂引起,对不同酸液浓度配比及不同时间进行酸洗的钛管,在压扁试验中的差异做出了初步探究。

2 问题引发

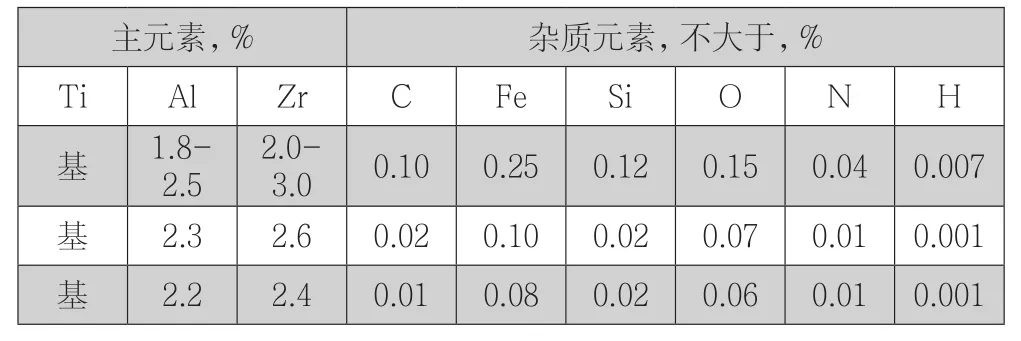

本文所述管材是采用宝钛股份生产的铸锭经过熔炼、锻造、挤压、轧制、退火、酸洗等主要工序制成的Φ16×0.5的钛管,其中铸锭主元素及杂质含量分布的均匀性良好,详见表1,

表1

铸锭通过2500t快锻机锻造成棒坯,通过3150t卧式挤压机制成管坯,再通过两辊及多辊轧机进行轧制,在轧制完成后将两个批次钛管在5m真空退火进行退火,钛管在酸洗后无损探伤结果合格。

钛合金管材在真空退火时主要包括了两个过程,金属中的气体向金属表面的扩散、气体从金属表面释放、气体被真空系统抽出,在此过程中决定其效果的主要因素是真空度,真空度越高初气效果越好。

在钛管表面经会附着有氧化物、氮化物、氮化物、氢化物等物质,在真空加热时这物质因被还原分解或挥发而消失,从而使钛管表面光洁,其反应过程可表示为:2MO=2M+2O,此氧化还原反应是可逆的,反应向那个方向进行取决于炉内加热气氛中氧的分压和氧化物的分解压之间的关系,若真空度好,即炉内残余气体较少,氧的分压很低,氧化物的分解压也低,反应则向右进行,产生的气体的被抽走,氧化物被去除,保持钛管表面的金属色及光洁度,反之若炉内真空度不够或者未完全真空,反应则向左进行,钛管表面形成氧化膜,因此在真空退火时,真空度应不低于1×10-2Pa[2]。

但往往在处理过程中,真空退火炉不能完全真空,会在钛管表面形成一层微氧化膜,这种微氧化膜可以在后续的酸洗过程中被去除,但如果处理不当,会使氧化膜残留在材料表面,影响材料的材料性能。

3 分析与讨论

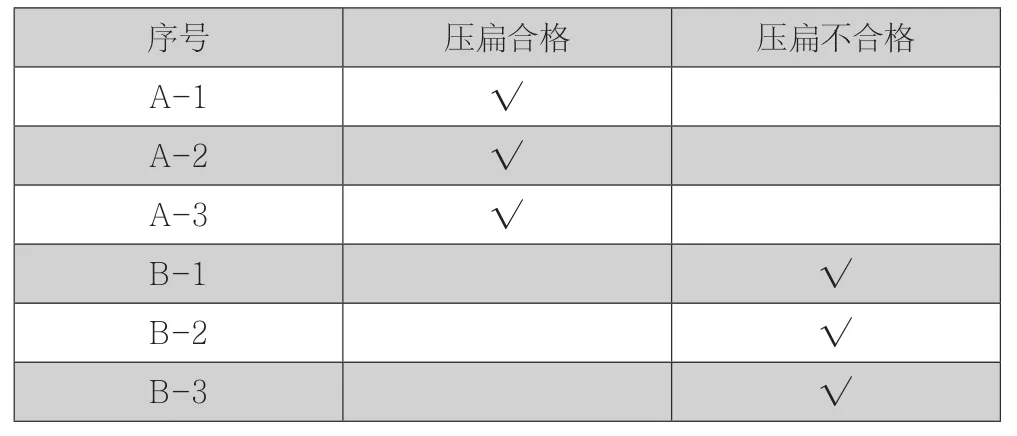

取退火完成且无损探伤合格规格为Φ16×0.5的TA16钛管两批次,分别每个批次取两个压扁试样进行实验,实验结果见表2。

所取两个批次钛管压扁试验均为不合格。

3.1 另对两个批次按各取一支管材照如下不同的酸液浓度配比进行酸洗,酸洗选取相同的时间与温度。

(1)酸液配比为3%~7%HF+40%-45%HNO3+H2O(余量),酸液取浓度上线控制(A批次)。

(2)酸液配比为3%~7%HF+40%-45%HNO3+H2O(余量),酸液取浓度下线控制(B批次)。

表2 压扁试验

表3 管材压扁试验结果

表4 压扁实验

表5 酸液浓度试验

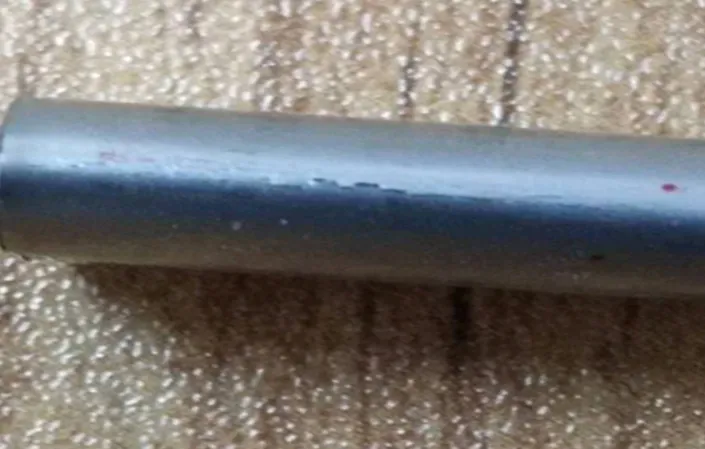

图1 压扁开裂照片

3.2 分别对A、B两个批次完成酸洗的钛管取压扁试样各3个,进行压扁实验

其中B批次3个试样压扁后出现开裂(见图1),A批次管材也变未出现开裂,详情见表3。

3.3 分别对压扁后的管材进行表面污染层测试

对两个批次6个试样进行表面污染层测试,A批次管材表面未发现表面污染层,B批次管材表面发现污染层。

3.4 机理分析

钛及钛合金管材热处理温度为650℃~750℃,钛及钛合金化学活性较高,且真空退火炉的真空状态只是相对的,并不能达到完全真空状态,真空度应不低于1×10-2Pa,这就导致热处理过程仍处于一种微氧化环境中,残留的气体在热处理过程中会钛管发生反应,在钛管表面形成一层薄的氧化膜,是由表面向内部进行扩散形成的“α”扩散层,氧化膜硬度和脆性都很高,在压扁试验中易出现开裂从而带动管材的基体开裂。

3.5 解决方案

使用上述方式制成A、B批次酸洗完成的管材各一支,各取两批次钛管压扁实验各4支,将A、B两批次8个试样中每批次取两个试样外表面进行打磨,将试样外表面去除8-10μm,将未打磨与打磨完成的8各试样进行压扁实验,结果详见表4。

对管材表面进行打磨是可以对压扁实验有一定程度上的改善,但效果不理想,对管材表面为氧化膜去除不彻底,而且打磨过程耗时长,人工成本较高,会产生粉尘不利于环保,基于以上几点所以打磨这种方式一般不被才用。

在酸洗时间一定的情况下对酸液配比控制,增加酸洗去除量也是可以出去表面为氧化膜的,从而解决管材压扁不合格这一问题。

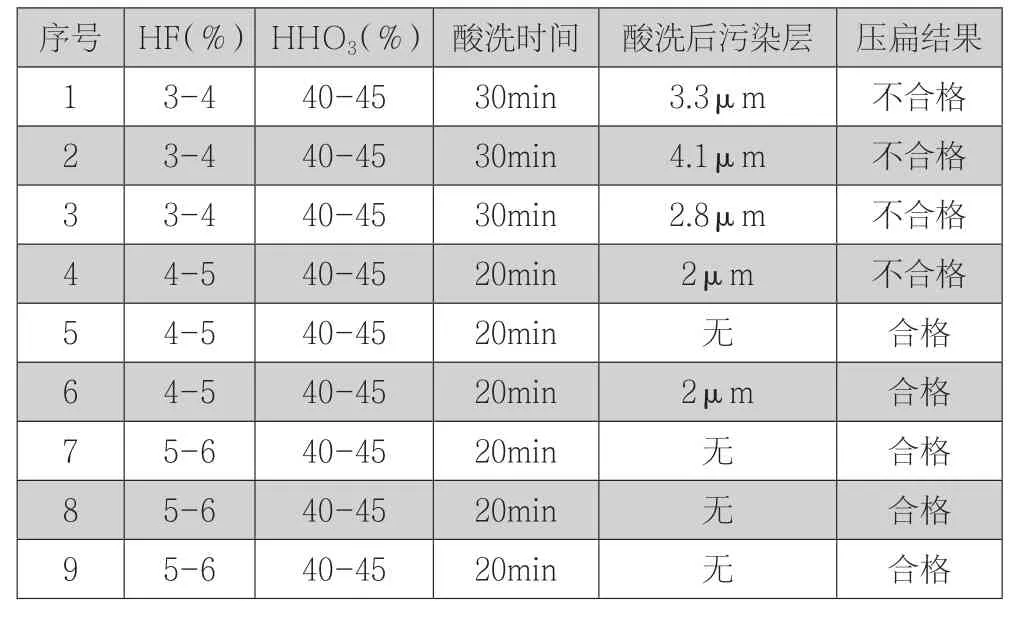

3.6 实验验证

实验过程:对退火完成未进行酸洗的管材进行表面污染层测试,选取20min与30min两个时间酸洗时长,在两个酸洗时长内选取4中不同的酸液浓度配比,分别在规定时长内进行酸洗,完成后再次对管材表面进行污染层测试,进行压扁实验,详情见表5。

由上表可见,当酸液浓度调整到5%~6% HF+40%~45% HNO3+H2O(余量)时,管材表面已完全清洗干净,无表面污染。

随着HF浓度继续升高时,管材表面均可被清洗干净且无表面污染,但由于HF浓度升高反应速度加快,管材表面会有过腐风险,需保证酸洗过程中HF和HNO3的合理配比,并严格控制酸洗时间。

4 结论

(1)真空热处理过程中的微氧化环境会在钛管表面形成一层薄的氧化膜,是由表面向内部进行扩散形成的“α”扩散层,氧化膜硬度和脆性都很高,在压扁试验中易出现开裂从而带动管材的基体开裂。

(2)这种形成的微氧化膜会对影响管材的压扁实验结果。

(3)这种形成的微氧化膜可以通过调整酸洗时酸液溶度配及控制酸洗时间比来解决。