切入式滚子凸度超精原理及油石尺寸对超精效果的影响

郭培锐 刘旗 高武正 刘凯歌

摘 要:通过对SUPFINA公司的切入式滚子超精机Roller Flex 778加工原理及油石夹具的结构分析,在现有两幅油石夹具只能安装宽度为4mm和8mm油石的情况下,设计制作一种辅助工装,保证油石装夹的中心不变,扩展安装更多不同宽度的油石,以满足较大直径滚子超精加工的需求。与此同时,利用窄油石的插补进给工艺参数来验证油石尺寸对超精效果的影响,结果表明:油石宽度影响圆度、波纹度的改善,长度影响母线轮廓成形,高度影响超精稳定性和加工效率。

关键词:切入式滚子超精机;油石夹具;尺寸;凸度;验证

中图分类号:TH133.33 文献标志码:A 文章编号:2095-2945(2020)30-0104-04

Abstract: Through the analysis of the processing principle of the in-feed roller superfinishing machine Roller Flex 778 and the structure of the oilstone clamp of SUPFINA Company, in the case that the existing two oilstone clamps can only install 4mm and 8mm oilstone, this paper designs and makes a kind of auxiliary tooling to ensure that the center of the oilstone clamping remains unchanged and expand the installation of more oilstones of different widths to meet the needs of superfinishing of larger diameter rollers. At the same time, the interpolation feed process parameters of narrow oilstone are used to verify the effect of oilstone size on ultra-precision effect. The results show that the width of oilstone affects the improvement of roundness and waviness, and the length affects the forming of busbar contour, its height affects super-precision stability and processing efficiency.

Keywords: in-feed roller superfinishing machine; oilstone clamp; size; convexity; verification

超精研是滚子加工过程的最后一道工序,尤为关键。目前,滚子超精研的方式有两种:切入式、贯穿式[1]。贯穿式是主要的,生产效率高,更适合大批量的普通精度产品,但导辊加工难度大,特别是圆锥滚子的对数曲线修形;切入式工装相对简单、易于调整、技术准备周期短,有较强的工艺性,但对设备各运动轴精度、同步控制精度以及油石装夹工装要求高。

1 切入式滚子超精机

1.1 设备配置

图1为SUPFINA公司生产的切入式滚子超精机加工部位示意图,其基本特征是:滚子外径依靠匹配的导辊实现外径定位和驱动,大小端面依靠支承块实现轴向定位。

设备配置为双工位多工步循环,每个工位的超精单元均配置水平数控轴X、垂直数控轴Y、旋转数控轴C以及一个直线振荡器;支承辊驱动、振荡频率、振荡冲程、叠加冲程及油石夹具的旋转角度(一定范围内)均可实现无级可变[2]。旋转式油石夹具在设定参数下,分别以切入或叠加冲程方式完成自动加工,设备重复定位精度高,工件尺寸及形位公差精度一致性好。

1.2 油石夹具结构分析

油石夹持部位装配图如图2所示,后端滑轨安装在机床立柱,前端是夹紧装置,卡爪的卡槽内放置固定宽度油石,滚花螺钉双向调节侧面夹紧位置,两侧可同步放开与收紧,方便更换油石和保证油石中心位置与油石夹具位置始终不变,压紧销锁紧油石以保证油石在工作时紧固牢靠。

旋转式油石夹具能够随数控旋转轴C进行左右倾斜,为了精确控制滚子母线轮廓,需保证油石轴向中心线与滚子中心线对齐。本文分析的是采用窄油石,配合分段式插补进给循环,具备较大切削量能力,可加工复杂轮廓(如对数曲线轮廓)及较大凸度的滚子。

2 原理分析、问题提出及改进

2.1 凸度超精原理分析

油石对超精质量具有决定性的影响,夹持系统的惯性效应和包角效应构成超精的成圆机理。惯性效应依靠油石夹具的稳定性来保证油石在高频振动阶段保持切削角。包角是指油石与工件圆周方向接触弧长所对的圆心角[3],包角越大,对低次谐波修正越有效,利于改善圆度、波纹度等。

超精过程依靠滚子和油石不同方向的运动叠加而实现。工件在X轴小间隙窜动,径向旋转通过调节导辊转速来驱动,导辊中心距通过位置显示器手动调节。每根轴配置有伺服电机驱动的线性振荡器,数控垂直滑轨对Y轴径向定位和修正,水平滑轨对X轴调节和修正,旋转滑轨对油石夹具进行C轴调节和修正,配合完成轮廓的叠加。

滚子正常精磨工序的母线轮廓为直线或微凸,如要达到成品要求的形狀及数值,需采用窄油石,将母线长度方向划分为不同的区域,如图3所示,在类型2中输入X轴位置和C轴摆角。

油石在C轴不同分段的倾斜角度,配合X轴往复运动的振幅、振荡频率及停留时间,决定了母线轮廓数值大小、多段圆弧过渡拟合的效果和表面粗糙度改善,Y轴进给速度及接触压力影响圆度改善。工件转速、振荡频率、油石压力和循环时间自动变换,由此达到必要的油石消耗,从而形成符合要求的滚子母线轮廓曲线。

低转速、高振荡、高进给速度、高压力的油石具有较大切削能力[4],主要用于图形实现,高转速、低振荡、低进给、低压力主要用于粗糙度等形位公差改善。

2.2 油石夹具结构改进

目前夹具仅能安装固定宽度(4mm/8mm)的油石,且工装精度特别高,加工难度大,考虑在现有工装基础上进行改进,设计一种辅助工装,实现装夹宽度≥8mm的油石,以适用更多产品。改进后的辅助工装如图4所示,利用现有油石夹具的卡槽定位锁住辅助工装,确保中心不偏移,选择合适的油石尺寸来确定安装孔,侧面螺钉可调节固定油石高度。

设计原则是“三心合一”:保证油石夹具的旋转摆动中心基准面2、辅助工装装夹的油石沿滚子轴向的中心基准面1投影重合到滚子自身轴向中心线基准轴1上,确保超精过程不偏心,保证超精表面的完整性与复杂精确的母线轮廓。

3 油石尺寸对超精影响的工艺验证

选取某型号圆柱滚子?覫26×46mm进行工艺试验验证,主要技术参数见表1。

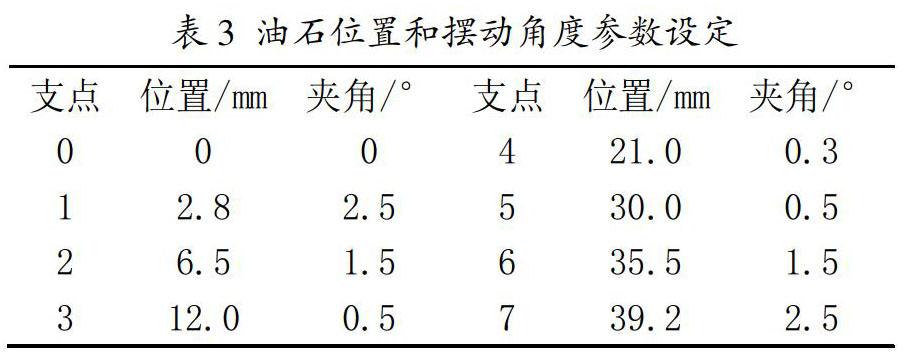

采用图4中的类型2(支点),调整好两支承导辊的开合间距,超精分为3个循环,主要工艺参数设定见表2、表3。

3.1 油石宽度

依据经验[5],控制油石包角约为55°,计算理论宽度为8mm。选取宽度6mm、8mm和10mm的3种油石,选10粒滚子/组(3组,凹穴内编号)超精加工,超精前圆度为0.9μm,检测结果见表4。

表中可见:一定范围内,油石宽度对粗糙度的影响不大,越宽对圆度改善相对较为明显,8mm和10mm的2-15波(疏波)差异不大,主要在15-500波(密波),但外观合格率上,6mm的有效接触圆弧周长偏小,圆周“不均匀”,10mm的接触包角偏大,圆周局部“过超”,二者的外观一致性上略差。

3.2 油石长度

油石宽度设定为8mm,选取长度为8mm的油石进行超精加工,超精结果见图6,上下图形为图纸要求的标准对数曲线的上下边界。工艺参数的设定主要依据油石长度、滚子长度、凸度形状和数值要求,旋转油石加摆动角度大小和位置的匹配关系能够保证图5中1、2处的圆滑过渡。因此,按此工艺参数选取6mm/10mm等油石長度必定会在1、2处出现尖点,整个图形不完整。对于同一滚子,若要达到规定的图形和凸度值,油石长度的选取并不唯一,但超精效率会有所差异。

3.3 油石高度

一般来说,油石高度应小于宽度的两倍。某种意义上来说,高度并不直接影响超精性能,但高度过大,油石与工件的接触会产生不稳定振动,从而破坏工件最终的表面质量;高度过小,就要频繁装卸油石,影响加工效率和质量一致性。

4 结束语

切入式滚子超精机不需要复杂的超精导辊,圆柱导辊具有通用性,圆锥导辊具备角度一致下的尺寸适应性,相对于贯穿式有独特优势,适合小批量滚子的高精密加工。在现有工装基础上进行改进扩展尺寸适应性。对特定工件进行超精,必须系统考虑油石影响和工艺参数的正确匹配,才能达到预期的超精效果。

参考文献:

[1]杨柏松.圆锥滚子贯穿式超精研油石与滚子接触特性分析[D].洛阳:河南科技大学,2017:12-15.

[2]Supfina Roller Flex 778使用说明书[Z].德国:德国SUPFINA公司.

[3]张胜男,蒙延芳,王国宏.油石包角与沟道表面质量的关系[J].轴承,2000(8):34-35.

[4]葛宰林,江亲瑜,高金平.超精磨削油石的磨削性能试验研究[J].大连铁道学院学报,2001(6):35-37.

[5]许宏伟.滚子超精时油石的选用与安装[J].轴承,2003(4):41-42.