碱洗塔设计浅析

刘长旭 唐 滨

福陆中国工程建设有限公司 (上海 201210)

乙烯裂解气中的酸气主要是指CO2、H2S 和其他气态硫化物。这些酸性气体的带入和生成,对裂解气的进一步加工危害较大。H2S 含量高会严重腐蚀设备,还会使裂解气脱水操作所用的分子筛寿命缩短,使脱炔烃操作所用的钯催化剂中毒。CO2在深冷低温操作的设备中结成干冰堵塞设备和管道,阻碍生产。酸性气体杂质对乙烯下游产品合成也会有危害,例如乙烯低压聚合时,CO2和硫化物会破坏低压聚合催化剂的活性,乙烯高压聚合时,CO2在循环乙烯中累积,会降低乙烯分压,从而影响聚合速率和聚乙烯的相对分子质量。基于上述原因,在分离裂解气之前首先要脱除其中的酸性气体。

裂解气中的酸性气含量(物质的量分数)为0.2%~0.4%,一般要求将裂解气中的H2S和CO2分别脱至10-6以下。

工业上通常选择物理吸收法或化学反应和吸收相结合的方法。本研究针对碱洗法脱除酸性气体进行分析和介绍。

1 设计依据

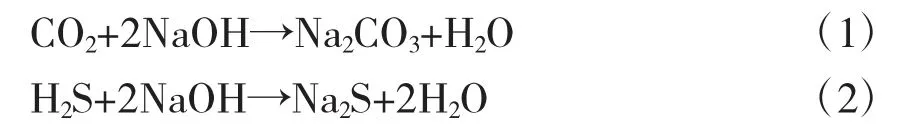

碱洗法是用NaOH 溶液洗涤裂解气,在洗涤过程中NaOH 与裂解气中的酸性气体发生化学反应,生成的碳酸盐和硫化物溶于废碱中,从而达到脱除酸性气的目的。反应式见式(1)、式(2)。

从反应的热力学因素来看,反应的平衡常数都很大,倾向于完全生成产物。在平衡产物中,CO2、H2S的分压实际上可以降低到10-6级别。对比CO2、H2S和NaOH 的反应速率,后者的反应速率比前者快得多,所以整个反应过程的速率受CO2与NaOH 反应的控制。在进行碱洗塔设计时,主要考虑CO2与NaOH 的反应而可以忽略H2S 与NaOH 的反应,或者综合考虑总酸气(CO2+H2S)。

由于碱洗过程中CO2吸收过程的扩散传质阻力在液膜,通过查阅一些文献,证实碱洗过程CO2的浓度和流量对扩散影响比较小,而碱液浓度对CO2的扩散影响比较大,随着NaOH 浓度的增大,CO2在液相中的扩散会加速进行,所以要从理论上研究反应速率和浓度的关系比较困难。开发一个理论的设计方法费时、费力,可以先开发一个比较省力又实用的设计方法,即在收集多个乙烯装置碱洗塔设计数据(当然这些数据已得到生产装置的检验)的基础上,整理出一个简捷可靠的计算方法。

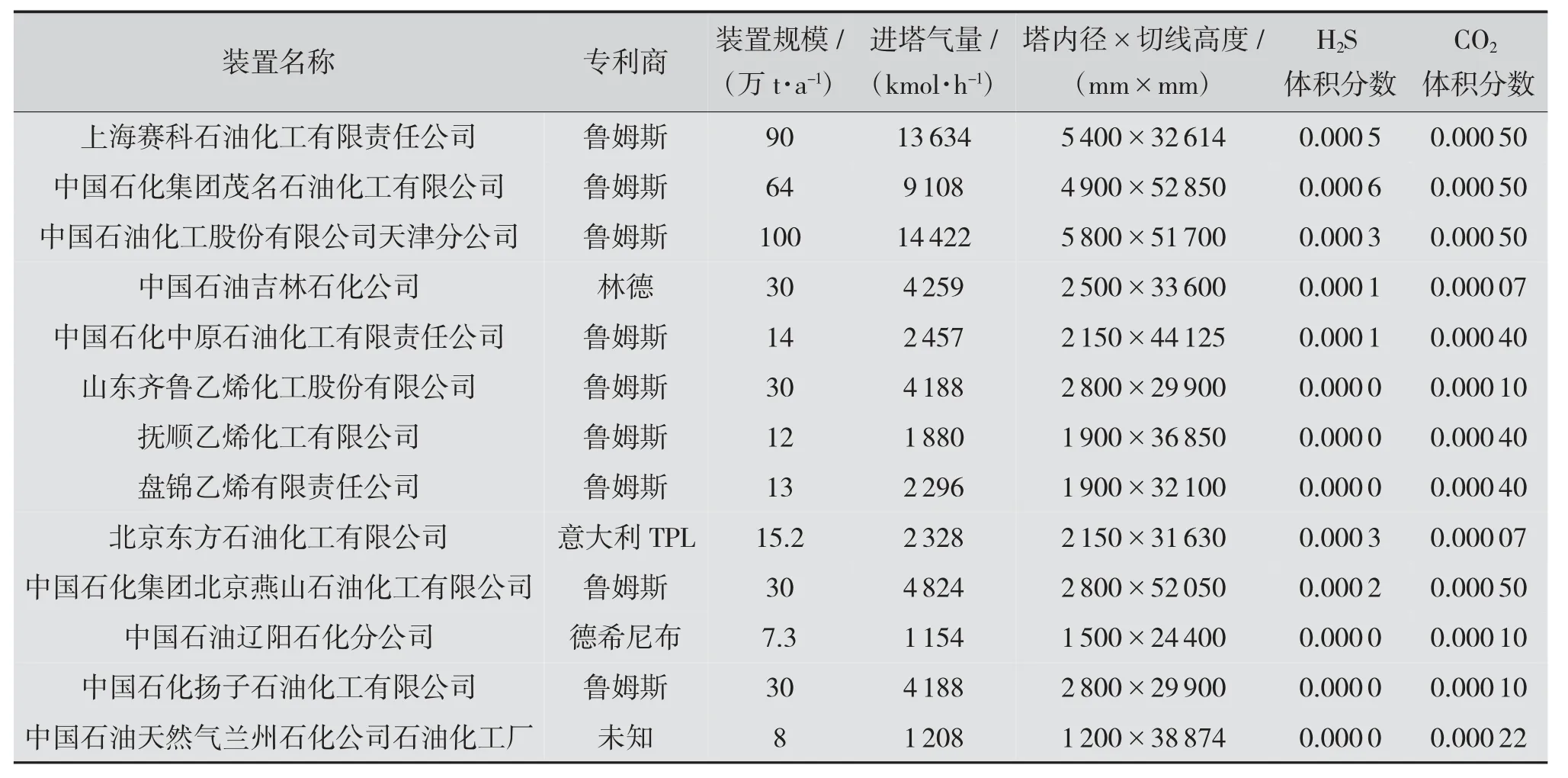

(1)收集多个乙烯装置碱洗塔设计数据,计算碱液的“平均酸气(CO2)负荷”,得到“每立方米碱液吸收的CO2量”的数据。当然,需要按不同操作压力分别计算。具体见表1。

(2)在碱洗塔中,新鲜碱液的加入量应该等于净化裂解气中所含总酸气需要的碱液量,由于实际过程中总酸气含量不是很高,所以通常补充的新鲜碱液的量不是很多。新鲜碱液如果一次通过碱洗塔会使得整塔的碱液浓度较低,为了保证裂解气的净化要求,需要较多的塔板数。为解决上述问题,在实际设计中对于一个新设计的碱洗塔,其段数按3 段设计,这也是近年各专利商的一致做法,即“强、中、弱碱三段碱洗”。在统计和整理出已有乙烯装置“总酸气负荷”的基础上,确定一个可以使用的“总酸气负荷”值,在设计新的碱洗塔时,按该值计算三段碱洗总碱液量,再按统计平均值分配1,2,3 段的碱液量,各段碱液的浓度按统计平均值确定;新鲜碱液质量分数通常为10%,中碱段的碱液质量分数通常为7%,弱碱段的碱液质量分数通常为2%。典型碱洗塔流程见图1。

表1 典型专利商碱洗塔设计数据

(3)在当前普遍采用三段碱洗情况下,确定使用三段碱洗,各段碱液的质量分数和用量以及水洗段的水量参照已有装置的统计数据。通过对碱洗塔塔板参数的分析,发现碱液的循环量是基于经验的塔板围堰的高度来保证酸气和碱液的接触时间,通过经验的堰流强度计算出各段碱液的循环量。

(4)塔径由气速(参照已有装置的统计数据)决定(裂解气量已定),塔高由塔板数确定。

2 设计要点

2.1 碱洗温度

增加洗涤塔的操作温度有利于减少所需塔板数量。然而,虽然升高洗涤塔的温度有利于降低塔高,但是洗涤塔温度不能过高,否则将导致裂解气中重烃的聚合,聚合物会堵塞设备和管道,影响装置的正常操作。另外,热碱温度高于50 ℃时会腐蚀设备。因此,碱洗塔的温度通常控制在40 ℃左右。

2.2 碱洗压力

提高碱洗塔的操作压力有利于CO2的吸收,但是压力过高会使裂解气中重烃的露点升高,重烃在碱洗塔中冷凝。因此一般的碱洗操作压力通常控制在 0.8~1.5 MPa。

2.3 吸收碱液浓度

提高碱液浓度有利于CO2的吸收,但是由于吸收速率直接受气液相接触面积的影响,增加浓度可以减少新鲜碱液加入量和排出量,为了不影响气液相的良好接触,需要增加循环次数,从而增加了操作费用。另外,碱液浓度的提高,还受Na2CO3在洗涤液中溶解度的限制。碱液浓度提高会降低Na2CO3的溶解度,一旦Na2CO3析出,会影响吸收的正常操作。因此为了保证碱洗塔的正常运行,通常选择碱液质量分数为5%~10%。

碱液浓度确定后,就可以确定碱洗塔的尺寸。碱洗塔的塔板数取统计数据的大者(例如30 块),水洗段一般是5 块泡罩板,板间距取统计值,这样可以确定总的塔高。在塔径、塔高确定以后,结合操作压力、温度,就可以确定塔设计。该塔最好用板式塔,因为填料塔投资高,清除黄油也使操作费用大。

在流程设计中,需要考虑进入碱洗塔的裂解气加热到45 ℃左右,比前一段压缩排出罐的温度高3~5 ℃,以防止烃类在塔中吸收反应过程中的冷凝。裂解气经过加热后进入碱洗塔底部,在碱洗塔中自下而上流动,与从上部淋下来的碱液逆向接触。同时为了捕集碱液,在碱洗塔上部会设置一个水洗段,净化后的裂解气从塔顶引出。废碱液从塔底排出,进入脱气槽,脱除溶解在废碱液中的轻烃。废碱液经过中和处理后排出他用。

即使在常温操作条件下,裂解气中的不饱和烃类仍然会发生聚合,产生的聚合物会累积在塔釜。通常这些聚合物为液体,但其与空气接触容易形成黄色固体,通常称为“黄油”。黄油的形成可能造成碱洗塔塔釜和废碱罐的堵塞,也给废碱处理带来麻烦。由于高的操作温度会导致不饱和烃类的聚合,所以要选择合适的碱洗塔操作温度,在不导致烃类冷凝的基础上尽量少地产生黄油。在实际的乙烯生产中,黄油的产生不能完全避免,黄油如果长时间不排除,会产生红油。通常,黄油的产生量为每天几桶,在设计中要考虑撇油器,在黄油生成之后尽快将其排出。

另外,在碱洗操作中需要避免氧气的引入,所以塔顶的水洗段需要使用脱氧之后的锅炉给水,同时碱液储罐的设计要考虑氮封。此外,可以考虑加入黄油抑制剂来减少或抑制黄油的产生。在塔顶设计中,为了保证少的液体夹带,可设置丝网除沫器。

3 设计实例

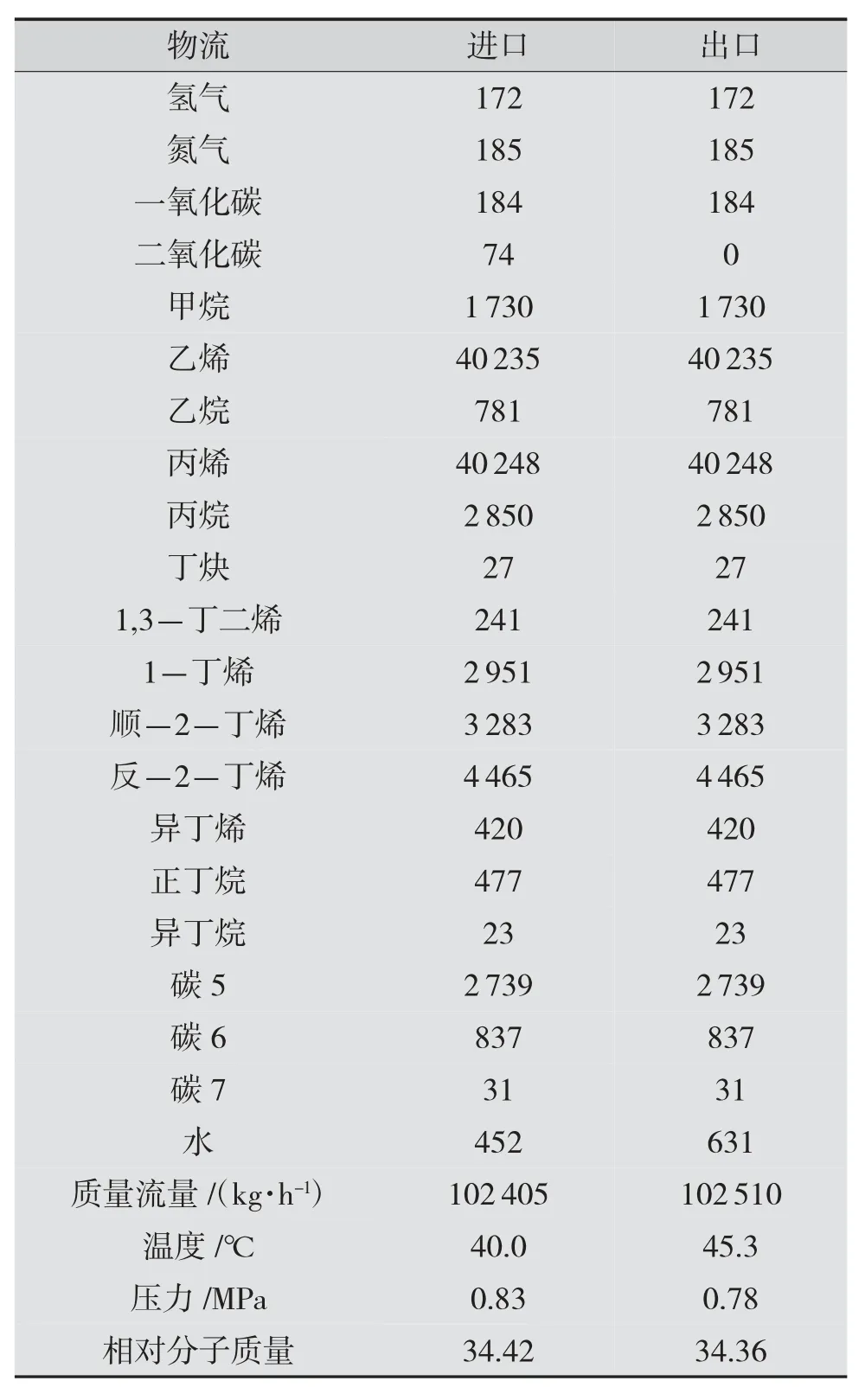

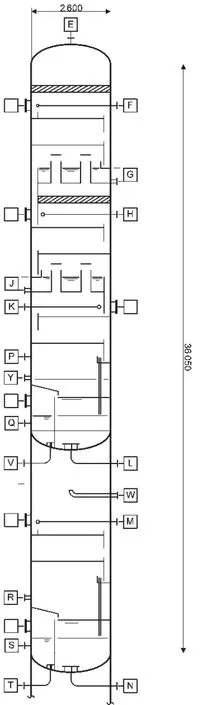

某MTO 装置,碱洗进料和处理后产品要求见表2,碱洗塔设计尺寸见图2。

表2 碱洗塔进出料物流表

图2 某装置碱洗塔详细尺寸

依据上文中的常规设计要求,该碱洗塔只需处理CO2,但是通常CO2的吸收是碱洗速率的控制因素,所以碱液循环量和塔板的上清液层高要按照总酸气负荷进行推算。在考虑上下游及装置特点的情况下,选择碱洗塔的操作温度为45 ℃,其中碱洗段塔板数为30 块(强、中、弱碱各10 块塔板),水洗段为10 块塔板。新鲜碱液质量分数为10%,中碱段的质量分数为7%,弱碱段碱液质量分数为2%。酸气负荷为0.56%,依据以往项目经验,选择碱液循环量为22.5 m3/h,塔板上清液层高为100 mm,其余参数按照正常塔内件水力学参数选取。

设计后的碱洗塔于2015 年开车运行,截至目前,操作过程中没有出现问题。

4 结语

碱洗塔设计很难从理论上选择合适的传质或者反应模型来计算,然而通过总结已知专利商数据,在充分理解碱洗塔设计要点的前提下,通过回归出酸气负荷来进行碱洗塔设计,省时省力。这个碱洗塔设计过程可以应用于乙烯工艺包开发,以及近些年的MTO 分离工艺包的开发。