大葱夹持力分析与力学特性试验研究

寇天鑫,杨 勇,王 超,侯 铄

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

0 引言

大葱是人们日常生活中一种常见的调味蔬菜及经济作物,在我国已经有3 000年多的种植历史,因其对环境的适应性极强,目前在我国南北各地均有种植。大葱的种植一般需要经过育苗、移栽定植、田间管理和收获多个生产环节,而收获环节是最后一个环节也是最关键的一个环节[1-4]。目前,大葱主要有人工收获和机器收获两种收获方式,相对于人工收获,机器收获有着收获效率高、安全可靠、经济实用等优点,未来对大型化、一体化和智能化的大葱收获机的需求将会迅速增加。夹持输送机构是大葱收获机的关键组成部分,主要作用是将经过挖掘铲挖掘的大葱从土壤中拔起并向后输送,其工作性能直接影响着整台收获机的工作效率。设计夹持输送机构最重要的是夹持力大小的控制,夹持力过大会导致大葱茎秆被夹断,夹持力过小会导致无法拔起大葱或在夹持输送过程中大葱掉落。

为此,设计了一种对称式柔性夹持输送机构[5-7],建立大葱夹持力力学模型进行受力分析[8-9],并利用数显式推拉力计进行大葱拔起试验验证力学模型的精度和稳定性。然后,以大葱为研究对象,利用电子万能试验机对其进行轴向拉伸试验和径向压缩试验[10-13],采用回归分析的方法探究了茎秆直径与拉断力、压断力之间的关系[14],得到大葱茎秆拉断力和压断力的范围,保证大葱收获过程中的拔起力小于拉断力、夹持力小于压断力,避免收获过程中对大葱造成损伤,旨在为设计大葱收获机夹持输送机构提供可靠的理论依据。

1 夹持输送机构简介

1.1 结构设计

夹持输送机构主要由液压马达、主动带轮、夹持带轮、摇杆、弹簧、刮土板、伸缩梁、从动带轮、输送带和机架纵梁等组成,如图1所示。液压马达固定在机架纵梁上,通过联轴器驱动主动带轮同步转动,进而带动整个夹持输送机构的运转;弹簧的两端分别连接机架纵梁和摇杆,夹持带轮按一定排列安装在摇杆上,在弹簧的作用下实现自动夹紧功能;刮土板通过螺栓固连在摇杆侧面,刮净卷进夹持带轮槽中的杂土;从动带轮通过伸缩梁安装在夹持输送机构的前端,伸缩梁可以伸入机架纵梁内部,手动调节张紧螺栓可以调节伸缩梁的伸缩长度,进而调整输送带的张紧程度。由于大葱茎秆直径不同,采用双带式夹持,以保证收获时提供不同的夹持力;整体结构为对称式设计,可以保证夹持输送机构中心线与大葱种植中心线重合。

1.液压马达 2.主动带轮 3.机架纵梁 4.输送带 5.夹持带轮 6.摇杆 7.弹簧 8.从动带轮 9.张紧螺栓 10.伸缩梁图1 夹持输送机构结构图Fig.1 Structure of the clamping conveyor mechanism。

1.2 工作原理

夹持输送机构通过液压缸和活动支架安装在大葱收获机的底盘上,在液压缸的伸缩作用下可以调节其倾斜角度和离地高度。实际收获过程中,首先挖掘铲将大葱根部土壤疏松,并将其抬升至一定高度,在导向装置的作用下强制将其喂入两条输送带之间,夹持带轮在大葱的推动下发生偏移,两条输送带间距变大,摇杆与机架纵梁分离,弹簧被进一步拉伸,夹持力增大,两输送带夹住大葱将其拔起并往后输送。夹持带轮在弹簧的作用下会根据大葱茎秆的直径自动调节输送带之间的间距,提供合适的夹持力,保证可以稳定地拔起大葱并在输送过程中不会发生夹断掉落现象。

2 夹持力分析

2.1 力学模型的建立

设计夹持输送机构最重要的是夹持力大小的控制,夹持力过大会导致大葱茎秆被夹断,夹持力过小会导致无法拔起大葱或在夹持输送过程中大葱掉落。在大葱实际收获过程中,夹持力的分析可以分为两个阶段:第1阶段是经过挖掘铲松土后将大葱从土壤中拔起时的夹持力,这一阶段受力比较复杂,大葱受到夹持输送机构的夹持力、拔起过程中的惯性力、大葱本身的重力和土壤阻力,根据拔起过程中大葱的运动特点建立力学模型如图2所示;第2阶段是大葱完全脱离土壤并在夹持输送机构中输送时的夹持力,这一阶段受力比较简单,大葱仅受到夹持输送机构的夹持力和大葱本身的重力,且此时的夹持力小于第1阶段的夹持力。如果第1阶段的夹持力满足工作需求,则此夹持力肯定满足第2阶段的工作需求,因此只研究第1阶段的夹持力。

1.大葱 2.土壤图2 夹持力力学模型Fig.2 Clamping force mechanics model。

通过力学模型进行受力分析可得

F2=Fa+G+F3

(1)

F2=fF1

(2)

式中F1—夹持力(N);

F2—拔起力(N);

F3—土壤总阻力(N);

Fa—拔起过程中的惯性力(N);

G—大葱重力(N);

f—大葱茎秆与输送带之间的摩擦因数。

其中,由于拔起过程缓慢且大葱质量较小,故忽略拔起过程中的惯性力;大葱茎秆与输送带之间无润滑,取摩擦因数f=0.8;土壤的总阻力包括土壤剪切力竖直方向的分力、土壤与大葱茎秆之间的摩擦力、须根阻力及粘附在大葱茎秆表面土壤的重力。在大葱拔起之前,首先要通过挖掘铲将大葱根部土壤疏松,故可以忽略须根阻力。经过试验观察,大葱被拔出后,茎秆表面平顺粘附有微量土壤,形成垄中通道,茎秆周围的土壤未形成拱起现象,故可以不用考虑粘附在茎秆表面土壤的重力和土壤剪切力竖直方向的分力。综上所述,土壤总阻力为土壤与大葱茎秆之间的摩擦力。

大葱拔起时土壤与茎秆之间的动摩擦力计算比较复杂,因此取土壤与茎秆之间的最大静摩擦力作为土壤与茎秆之间的摩擦力。在距离垄顶h处取一半径为r的微圆盘,则摩擦力(即土壤总阻力)为

(3)

式中r—大葱茎秆直径(m);

μ—土壤与茎秆之间的最大静摩擦因数;

γ—土的重度(N/m3) ;

K—侧向土压力系数;

h—微圆盘距垄顶的距离(m) ;

Z—大葱茎秆长度(m)。

一般大葱的整个茎秆直径粗细均匀并且表面光滑,取垄中茎秆的直径作为整个茎秆直径;土的重度指的是土的天然重度,由土总质量与土总体积的比值决定,通过试验测得土的重度γ=14 528N/m3;由斜面摩擦试验测得土壤与茎秆之间最大静摩擦因数μ=0.75、侧向土压力系数近似按K=1-sinψ计算,取土体内摩擦角ψ=30°。

由式(1)~式(3)联立得

2.2 力学模型的验证

首先用自制挖掘铲将大葱根部的土壤疏松,然后将绳子通过数显式推拉力计系在大葱葱白上,向上缓慢拉动数显式推拉力计拔出大葱,读取并记录最大拉力,利用公式(2)求出夹持力。具体试验过程如图3所示。

图3 大葱拔起试验Fig.3 Green onion pull-up test。

根据公式计算得到理论拔起力和理论夹持力,根据大葱拔起试验得到试验拔起力,并计算出试验夹持力。将理论夹持力和试验夹持力的绝对值除以试验夹持力作为偏差进行统计分析,如表1所示。

表1 夹持力理论与试验结果Table 1 Theory of clamping force and test results。

续表1。

由表1可以看出:理论值相对于试验值的偏差最小为3.28%,最大为27.53%,表明力学模型的稳定性较差;但总体来看大部分偏差小于20%,力学模型的精度良好。

3 大葱力学特性试验

3.1 试验准备

3.1.1 试样的制备

对收集后的大葱进行处理,用水果刀将其根部和葱叶去除,并将茎秆外表面擦拭干净,在此过程中尽量避免对茎秆造成机械损伤。选取整体通直无缺陷及外表皮无破损的大葱茎秆进行试样的制备,利用游标卡尺标定拉伸试样长度为100mm,压缩试样长度为50mm。由于大葱茎秆本身的脆断性及外表皮光滑不易夹持的特点,无法制成标准的拉伸试样,且不能直接被夹在电子万能试验机夹具上,故在拉伸试样的两端分别缠上一层海绵双面胶。双面胶内侧与茎秆外表面相粘贴,外侧粘贴1层砂纸以增大与夹具之间的摩擦力,既可以提供足够大的夹持力避免拉伸过程中茎秆从夹具中脱落,又能有效地防止大葱茎秆被夹断。拉伸试样和压缩试样如图4所示。

图4 拉伸和压缩试样Fig.4 Tensile and compression specimens。

3.1.2 试验设备

WDW-100D微机控制电子万能试验机(济南试金集团有限公司),数显游标卡尺(量程0~150mm,精度0.01mm),卷尺(量程0~500cm,精度0.1cm),水果刀,HP-500数显式推拉力计(量程0~500N,精度0.01N),HZ-C10002电子天平(量程0~1000g,精度0.01g)。

3.2 拉伸试验

3.2.1 试验方法

利用电子万能试验机对大葱茎秆进行轴向拉伸试验,将制备完成的拉伸试样放入试验机上下两个夹具之间,夹具通过与砂纸接触夹紧海绵双面胶,从而夹住大葱茎秆;调整夹具至最佳夹紧状态,上端夹具以一定的加载速度向上做匀速运动,如图5所示。由于大葱茎秆本身材质的特殊性,在拉伸过程中不可能完全断裂,故当茎秆外表皮出现断裂时即为拉伸试验成功。设定电子万能试验机以一定的加载速度加载,计算机自动采集数据并生成拉伸载荷与位移曲线,通过对数据进行处理得出大葱茎秆拉断力与抗拉强度。大葱茎秆的抗拉强度由拉断力与茎秆直径的比值表示,即

图5 大葱茎秆轴向拉伸试验Fig.5 Axial tensile test of green onion stalk。

其中,Pi为第i个样本大葱茎秆直径的抗拉强度(MPa);Fi为第i个样本大葱茎秆的拉断力(N);Di为第i个样本大葱茎秆的直径(mm)。

3.2.2 结果分析

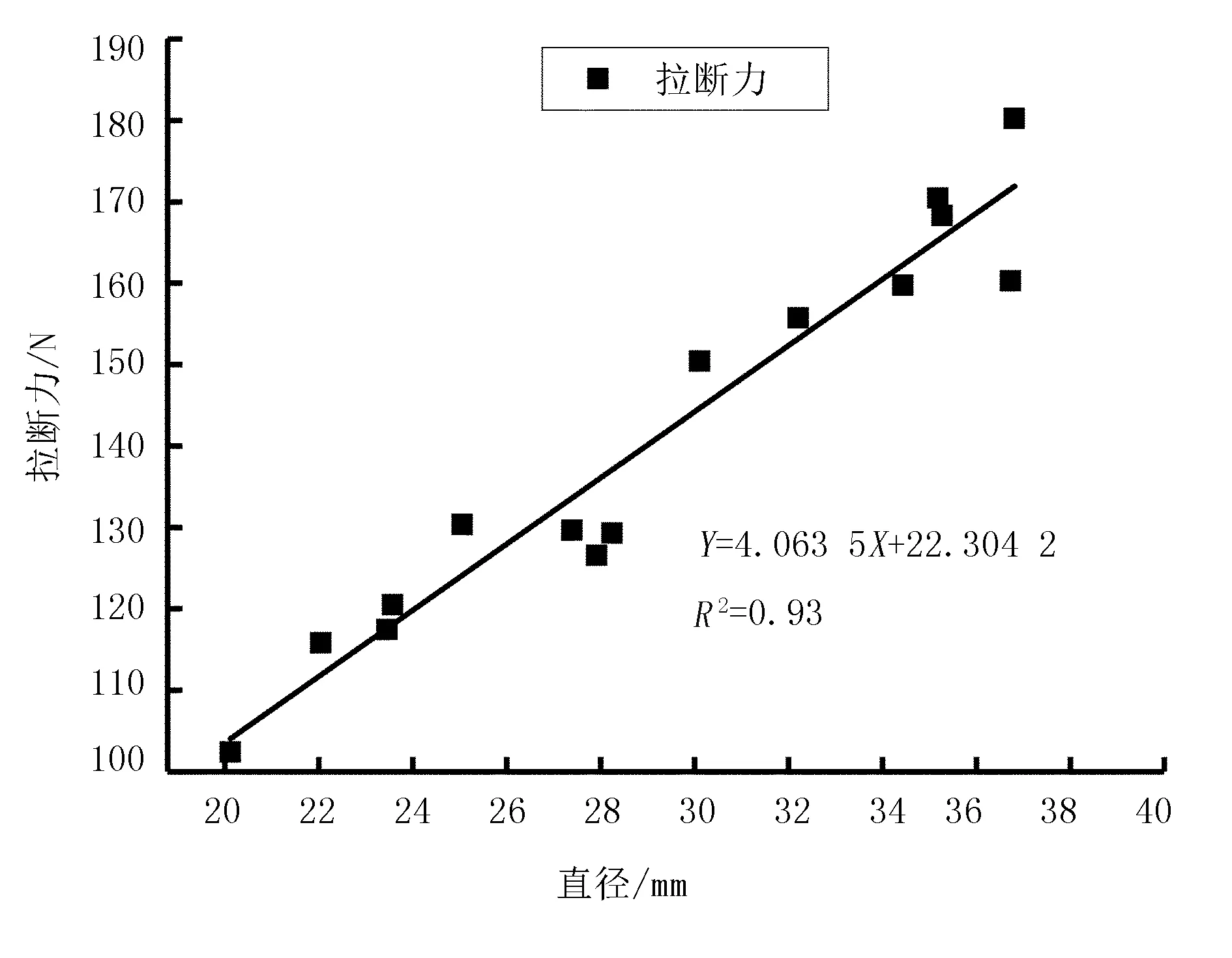

随机选取15组拉伸试样进行轴向拉伸试验,待其被电子万能试验机上下夹具夹紧后,以10mm/min的加载速度进行拉伸;随着载荷的逐渐增大,大葱茎秆外表皮开始出现裂纹,直至外表皮完全断裂,拉伸试验结束。试验得出大葱葱白的直径、拉断力及抗拉强度数据如表2所示,拉伸载荷与位移典型曲线如图6所示。

图6 大葱茎秆轴向拉伸载荷与位移曲线Fig.6 Tensile load and displacement curve。

表2 大葱茎秆轴向拉伸试验统计结果Table 2 Green onion stretch test statistics。

通过观察拉伸完成后的试样发现,大葱葱白外表皮断裂多发生在距离夹具10~20mm处。这是因为试验开始之前夹具与大葱发生接触,并对接触部分造成一定程度的挤压,再对其进行加载,靠近夹具部分首先出现应力集中现象,导致夹具附近易发生断裂现象。由图6可以看出:随着位移的增加,载荷逐渐上升,达到峰值后开始下降,大葱茎秆外表皮断裂,拉伸试样被破坏,其过程中有轻微的波动。这是由于在拉伸过程中夹具与大葱茎秆之间出现轻微的滑动现象,不会影响曲线的整体趋势和峰值。由表2可以看出:大葱茎秆拉断力最大为180.22N,最小为102.38N,平均值为141.13N,标准差为22.89N;抗拉强度最大为0.32MPa,最小为0.15MPa,平均值为0.22MPa,标准差为0.05MPa。

选取茎秆直径作为研究对象分析拉断力的变化规律,对其进行一元线性回归分析,如表3和图7所示。由关系曲线图可以看出:大葱茎秆直径与拉断力的线性函数具有良好的拟合优度,其决定系数R2为0.93,线性拟合回归方程为Y=4.0635X+22.3042,拟合曲线表明两者具有显著的线性相关性,并且可以得出拉断力随着直径增大而增大的变化规律。由方差分析表可以看出:其计算值F=191.98,查表知F0.1(1,13)=3.14,显然F>>F0.1(1,13),说明线性回归分析具有较高的可信度。

表3 大葱茎秆拉断力与直径方差分析表Table 3 Pulling forceand diameter variance analysis table。

图7 大葱茎秆拉断力与直径关系曲线Fig.7 Pulling forceand diameter curve。

通过拉伸试验可知:无论是理论计算得到的理论拔起力,还是通过大葱拔起试验测得的试验拔起力,都远远小于大葱最小拉断力,因此在大葱实际收获过程中不会出现大葱茎秆被拉断的现象。

3.3 压缩试验

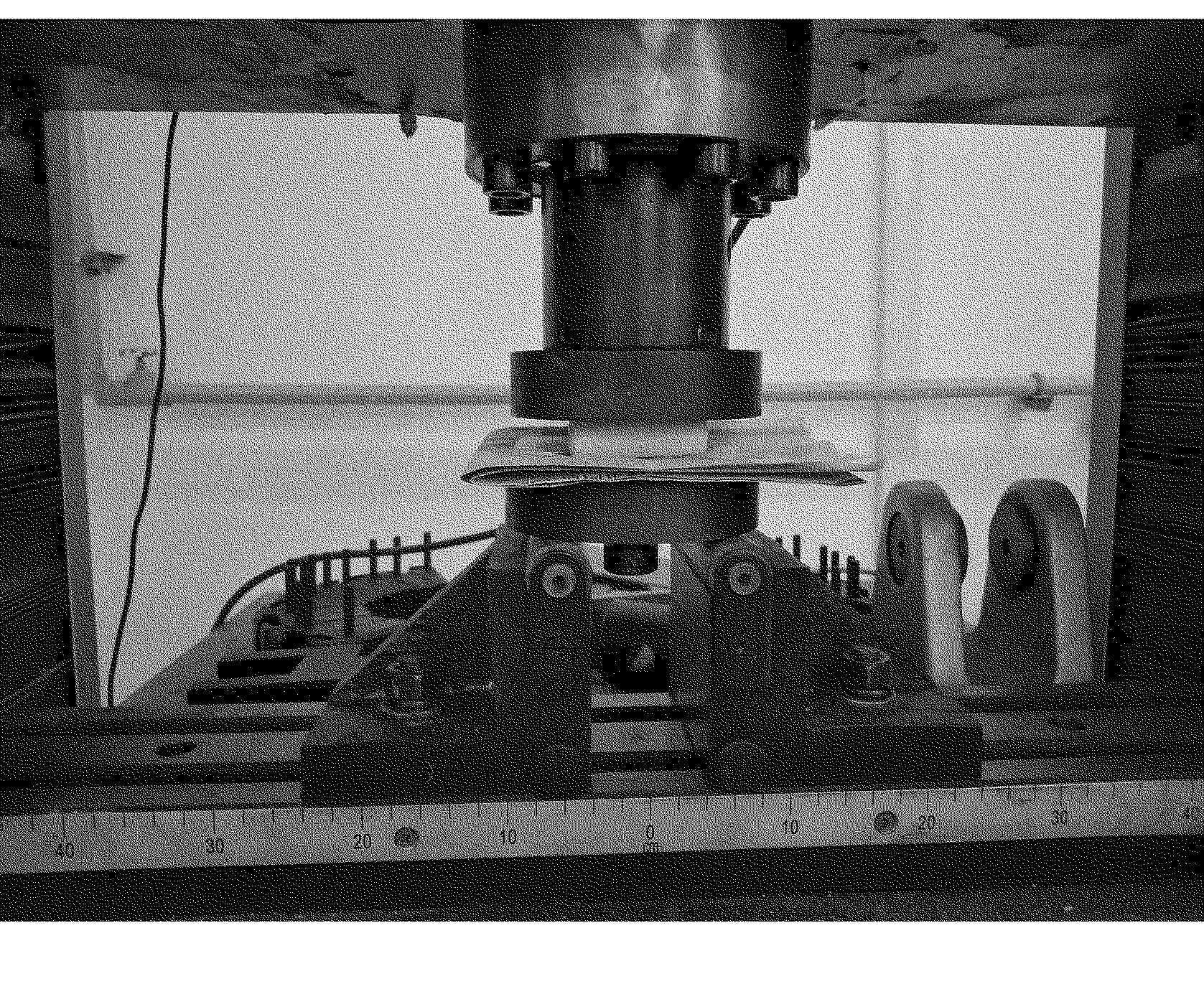

3.3.1 试验方法

利用电子万能试验机对大葱茎秆进行径向压缩试验,将制备完成的压缩式样放入试验机上下两个圆形平面压盘之间,上压盘以一定的加载速度向下做匀速运动,计算机自动采集数据并生成压缩载荷与位移曲线,如图8所示。大葱茎秆的抗压强度由压断力与横截面积的比值表示,即

图8 大葱茎秆径向压缩试验Fig.8 Radial compression test of green onion stalk。

其中,σi为第i个样本大葱茎秆的抗压强度(MPa),Fmax为第i个样本大葱茎秆的压断力(kN);Li为第i个样本大葱茎秆的标定长度(mm);Di为第i个样本大葱茎秆的直径(mm)。

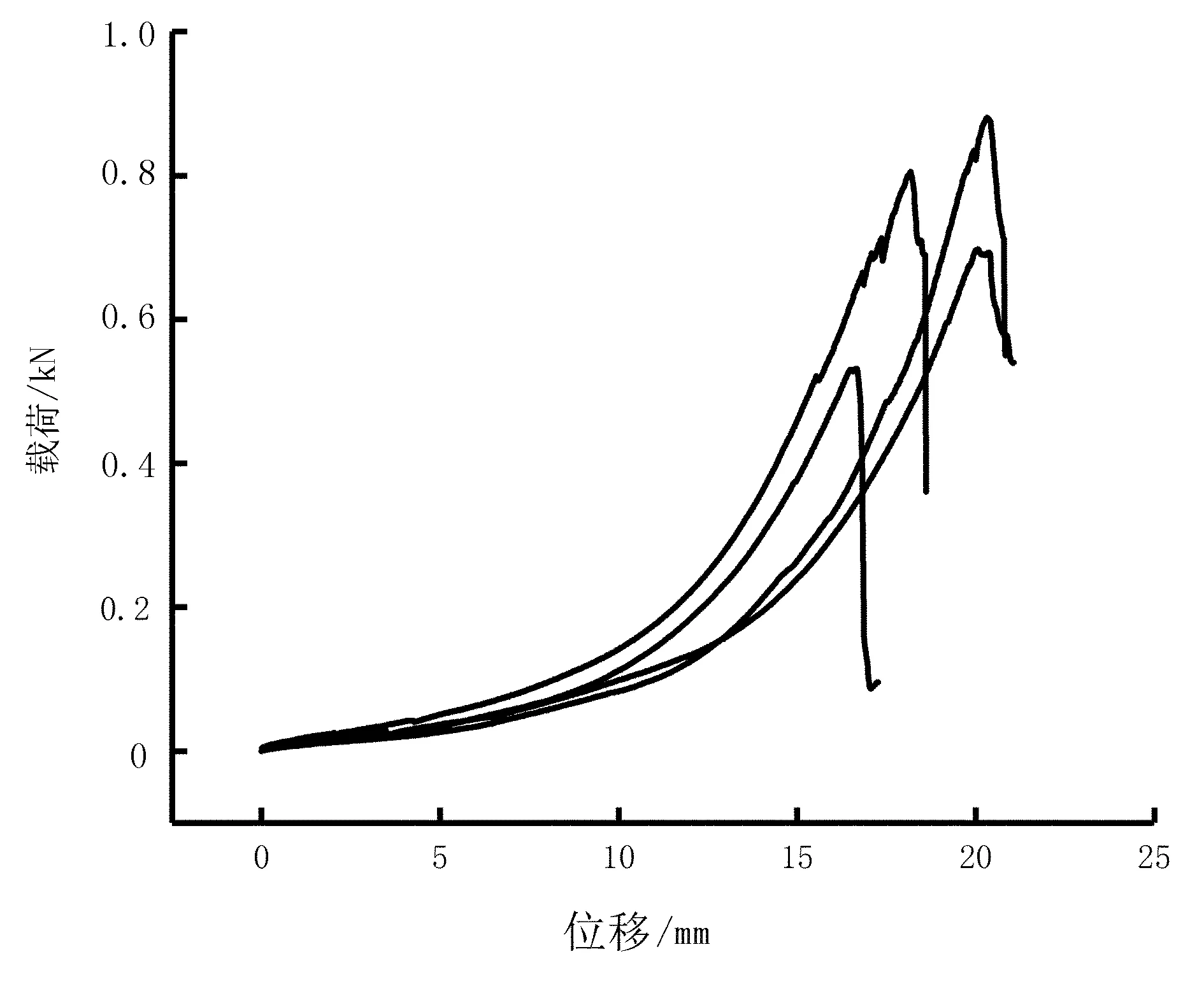

3.3.2 结果分析

随机选取18组压缩试样进行径向压缩试验,待其放入电子万能试验机上下两圆形压盘之间后,上压盘以10mm/min的加载速度进行压缩,直至大葱茎秆破裂,压缩试验结束。试验得出大葱茎秆的直径、压断力及抗压强度数据如表4所示,压缩载荷与位移典型曲线如图9所示。

表4 大葱茎秆径向压缩试验统计结果Table 4 Green onion compression test statistics。

图9 大葱茎秆径向压缩载荷与位移曲线Fig.9 Compressive load and displacement curve。

由图9可以看出:随着位移的增加,载荷首先是缓慢上升,然后急剧上升,达到峰值后迅速下降,压缩过程中茎秆内部组织首先被破坏,逐渐外表皮被压破裂,最后压缩试样被压断。由表4可以看出:大葱茎秆压断力最大为880.53N,最小为361.28N,平均值为555.66N,标准差为130.77N;抗压强度最大为0.54MPa,最小为0.32MPa,平均值为0.41MPa,标准差为0.07 MPa。

选取茎秆直径作为研究对象分析压断力的变化规律,对其进行一元线性回归分析,如表5和图10所示。由关系曲线图可以看出:大葱茎秆直径与压断力拟合效果不佳,其决定系数R2=0.44,线性拟合回归方程为Y=19.3798X+31.6935,拟合曲线表明线性相关性较差,可能大葱茎秆压缩性能与茎秆内部组织结构有关,但总体趋势是压断力随着直径的增大而增大。由方差分析表可以看出:计算值F=14.69,查表知F0.1(1,16)=3.05,通过比较F值可以得出线性回归分析是合理的。

表5 大葱茎秆压断力与直径方差分析表Table 5 Breaking force and diameter variance analysis table。

图10 大葱茎秆压断力与直径关系曲线Fig.10 Breaking forceversus diameter curve。

通过压缩试验可知:无论是理论计算得到的理论夹持力,还是通过大葱拔起试验测得的试验夹持力,都远远小于大葱最小压断力,因此在大葱实际收获过程中不会出现大葱茎秆被夹断的现象。

4 结论

1)夹持输送机构是大葱收获机的关键组成部分,设计夹持输送机构最重要的是夹持力大小的控制。通过建立夹持力力学模型求出理论夹持力,并利用数显式推拉力计进行大葱拔起试验验证力学模型,结果显示:理论值相对于试验值的偏差最小为3.28%,最大为27.53%,表明力学模型的稳定性较差;但总体来看大部分偏差小于20%,力学模型的精度良好。

2)利用微机控制电子万能试验机对大葱进行茎秆力学特性试验研究,测得大葱茎秆的拉断力为[102.38,180.22]N,抗拉强度为[0.15,0.32] MPa,得出拉断力随着茎秆直径的增大而增大;测得大葱茎秆压断力为[361.28,880.53]N,抗压强度为[0.32,0.58] MPa,得出压断力随着茎秆直径的增大而增大。

3)力学特性试验表明:大葱收获所需要拔起力远远小于大葱茎秆的拉断力,所需要的夹持力远远小于大葱茎秆的压断力,故在收获过程中不会出现大葱被拉断或被夹断的现象。该研究结论能够为大葱收获机夹持输送机构的研制提供理论依据。