猕猴桃采摘机器人自动装箱装置的设计与试验

王周宇,徐 灿,李 凯,杨 晨,崔永杰,2

(1.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100;2.农业农村部农业物联网重点实验室,陕西 杨凌 712100)

0 引言

猕猴桃因其营养丰富而被誉为“维C之王”,由于质地柔软、口感酸甜,深受大众喜爱[1]。猕猴桃柔软易破损的特殊物理特性,致使对于采摘所获猕猴桃果实的装箱收集与储存,具有较高要求和标准[2-4]。猕猴桃采摘机器人采摘后的装箱过程中,易对猕猴桃果实形成堆压碰伤、触碰擦伤等损毁伤害,影响猕猴桃果实的品质与风味。

目前,已有关于果实收获过程中的联合作业机具,国内也有针对苹果的果园采摘平台的传送装箱系统研究[5]。美国的张昭等对进行了针对苹果果实摘后的分级—装箱一体化装置系统的设计研究[6]。但是,国内外大部分的果实采摘机器人上,并没有设置专门的果实摘后搬运装箱装置。例如,国外Hayashi S.等人设计的茄子采摘机器人[7]、Chiu等人设计的柑橘采摘机器人[8],国内的王晓楠等人设计的番茄采摘机器人[9]、杨丽等人设计的草莓采摘机器人[10]及猕猴桃采摘机器人[11]等。利用采摘末端执行器完成采摘及装箱的工作,不但增加了采摘末端执行器的工作行程,影响采摘效率,同时由于没有专门装箱装置,果实在箱内因为堆积、碰撞等问题的出现极易形成损伤。

针对上述不足及以往关于智能化农机装备技术研究中所存在的问题,本文设计出一款猕猴桃采摘机器人自动装箱装置,对其中的旋转分离机构关键部件进行了设计,并利用正交试验探究缓冲轨道距箱底高度、旋转圆筒转速及传送带线速度对于装箱后猕猴桃的损伤影响。设计的装置可以提高猕猴桃采摘机器人的工作效率,同时可对猕猴桃进行均匀化装箱,减少搬运装箱过程中对猕猴桃造成的堆压碰伤和触碰擦伤等损毁伤害,为后续猕猴桃采摘收获一体化装备的设计与试制奠定基础。

1 总体结构与工作原理

1.1 总体结构

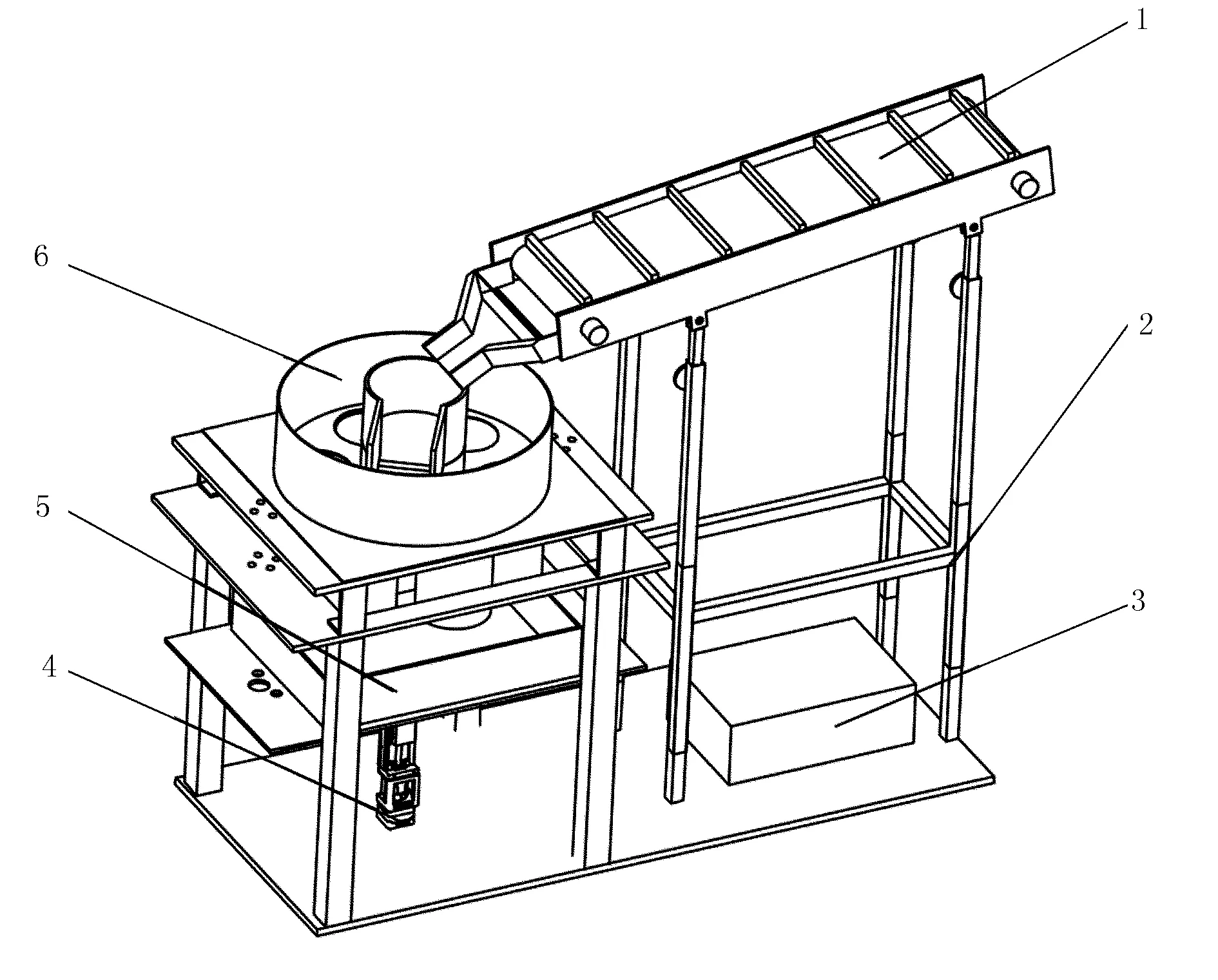

猕猴桃采摘机器人自动装箱装置包括搬运传送机构、机架、旋转分离机构、果箱移动平台机构和控制系统5部分,如图1所示。

1.搬运传送机构 2.机架 3.控制箱 4.果箱搬运机构 5.果箱 6.旋转分离机构图1 总体结构示意图Fig.1 Structure diagram of the machine。

1.2 工作原理

猕猴桃采摘机器人自动装箱机工作原理:首先将果箱放置于果箱移动平台中,接通电源后自动装箱机自动复位;按下启动开关后,搬运传送装置开始运动,将传送皮带上的猕猴桃运至带上末端收集出口,果实落入旋转导向筒内,旋转导向筒由其底部电机带动运转,利用离心力将果实旋出;果实进入分离圆盘入口,经由缓冲轨道落入果箱中;当果实在果箱内部平铺满一层后,搬运传送装置和旋转分离装置停止运转,此时果箱移动平台装置内的丝杠滑轨运转,带动果箱向下移动单层果实厚度;停止下降后,搬运传送装置和旋转分离装置继续带动果实分离,循环上一工作流程;当果箱完整填装至最大限度时,换上新果箱。

2 关键部件设计与仿真试验

关键部件旋转分离机构的结构如图2所示。旋转分离机构由果实分离组件和缓冲轨道共同组成:果实分离组件以旋转导向筒和分离圆盘作为执行元件,分离圆盘底部设有缓冲轨道。

1.旋转导向筒 2.挡板 3.机架 4.缓冲轨道 5.分离圆盘图2 关键部件结构示意图Fig.2 Structure diagram of the key parts。

2.1 果实分离机构设计

果实分离机构主要由旋转导向筒和分离圆盘组成,如图3、图4所示。旋转导向筒安装在分离圆盘内部,分离圆盘是固定不动的,旋转导向桶的转轴穿过分离圆盘中央圆孔与分离装置步进电机相连,分离步进电机可以带动旋转导向筒旋转。其中,旋转导向筒筒内单次容纳3~4个猕猴桃。为保证猕猴桃在旋转过程中留在筒中,旋转导向筒筒深超过单个猕猴桃长径。筒体内径为140mm,外径为150mm, 筒深140mm;外伸导向板与导向筒等高,高为140mm,长为110mm;连接轴径12mm,轴长80mm。分离圆盘上均匀划分6个圆孔,每个孔的直径均取100mm,大于猕猴桃果实一般长径;圆盘直径取480mm,厚20mm,凸台高10mm,直径150mm。其上有两个沉头螺纹孔,尺寸为Φ12×Φ7×30,用螺钉固定,使其与机架相连接。

图3 旋转导向筒具体结构Fig.3 Structure of rotating guide cylinder。

图4 分离圆盘具体结构Fig.4 Structure of separating disc。

2.2 缓冲轨道设计及仿真试验

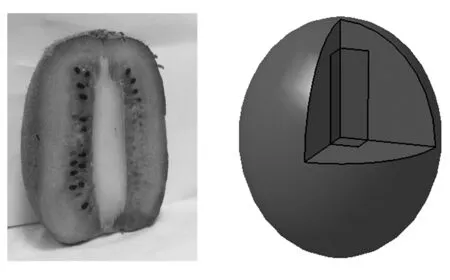

2.2.1 猕猴桃几何模型参数建立

猕猴桃一般由果蒂、果皮、外果肉及内果囊等部分构成,其纵切面如图5所示。猕猴桃构成中,影响其压缩力学特性的主要是外果肉及内果囊部分,则在建立猕猴桃果实几何模型时,将猕猴桃果看作是由外果肉和内果囊两部分组成,并将这两部分简化为线弹性材料。根据前期基础试验,由猕猴桃的几何实际测量尺寸,测定猕猴桃整果长轴为66mm、短轴为55mm的椭球体。其中,内果囊近似简化为长方体,长宽高分别为15、14、50mm。

图5 猕猴桃果实纵剖面图 图6 猕猴桃仿真模型Fig.5 Longitudinal section of kiwifruits Fig.6 Simulation model of kiwifruits。

2.2.2 缓冲轨道设计及模型建立

缓冲机构可以将猕猴桃竖直方向的速度变为水平方向的速度,使竖直方向的速度为零。猕猴桃经过缓冲轨道从轨道出口出来时,竖直速度为零,相当于猕猴桃是从轨道出口开始跌落的,间接减少了猕猴桃的跌落高度;而水平方向的动量可以通过与果框碰撞抵消,即将猕猴桃直接跌落的竖直方向动量通过缓冲轨道转化成水平方向的动量和竖直方向动量。如果忽略空气阻力,根据能量守恒定律,能量转化式为

(1)

式中Eg—重力势能;

Ev—动能;

Ef—猕猴桃与轨道摩擦消耗的能量;

m—猕猴桃质量;

vx—轨道出口处猕猴桃质心的水平速度;

vy—轨道出口处猕猴桃质心的竖直速度;

h—猕猴桃的跌落高度。

猕猴桃与果框碰撞时动量守恒定律为

Fxt=mvx

(2)

式中Fx—猕猴桃与果框碰撞时抵消水平速度的力;

t—猕猴桃与果框碰撞过程中速度从vx变为零时的接触时间。

根据能量守恒定律,忽略猕猴桃与轨道之间的摩擦,猕猴桃的重力势能转化成动能,对缓冲轨道的轨迹进行设计,如图7所示。圆形轨道的A点的竖直速度为零,满足低损要求,缓冲轨道高度应小于200mm,将缓冲轨道高度选取为180mm,即圆形轨道的半径为180mm。根据果箱的长宽值,选择轨道的宽度为120mm,经过圆心O绘制1条长度为120mm的水平直线OB,经过B点绘制1条直线与圆相交于C点。若此时轨道的轨迹为线B-C-A,那么猕猴桃在C点的加速度太大,会损伤猕猴桃;绘制直线BC与弧AC之间的圆角,圆角半径为100mm,圆角与直线BC的交点为D,与弧AC的交点为E,线B-D-E-A即为轨道的轨迹线。

使用CATIA V5软件的创成式外形设计模块在yz平面绘制上述的轨迹线,然后插入一个圆。圆以图上轨迹的B点为圆心,以xy平面为支撑面,以100mm为直径;选择扫描命令,以圆为轮廓,以轨迹线为引导曲线(见图8),绘制出轨道模型;进入零件设计模块,选择封闭曲面命令,选择扫描得到的模型为要封闭的对象,使轨道模型实体化;使用盒体命令,厚度选为1mm,要移除的面选择为轨道的两个端面,轨道模型建立完成,如图9所示。为了后续仿真时的可视化,将轨道剖开,并将模型材料定义为塑料,隐藏轨迹线和圆,得到仿真所需的模型如图。为使果实在装箱过程中在果箱中均匀分布,所设6个轨道在圆盘底部均向分布,即相邻轨道之间转角为60°。

图8 缓冲轨道轮廓与引导曲线Fig.8 The contour and guiding curve。

图9 缓冲轨道模型Fig.9 Buffer track model。

2.2.3 缓冲轨道仿真分析

为验证缓冲轨道的运动合理性,采用Adams 2016软件中的Adams view进行单个轨道运动学仿真分析。

首先,通过CATIA建模,轨道及果实保存为.stp格式,导入Adams view中,分别定义果实以及轨道材料参数。其中,定义猕猴桃果实密度为1038.9kg/cm3,泊松比值0.33,弹性模量为0.53[12]。轨道参数取为塑料的材料特性,包含密度、弹性模量与泊松比等。猕猴桃与塑料之间的静摩擦因数为0.39[13]。

猕猴桃和缓冲轨道主要物理参数如表1所示。

表1 猕猴桃和缓冲轨道主要物理参数Table 1 Main Physical Parameters of Kiwifruits and Buffer Track。

在建立运动副连接关系时,首先对轨道与地面进行固定连接。为了防止果实下落中保持在轨道内部运动,定义果实与缓冲轨道之间为接触连接。在猕猴桃果实上取质心点为MARKER-9,作为速度与加速度的点分析,分别取终止时间为0.03、0.11、0.18、0.32s,截取运动过程图像。果实在缓冲轨道内的运动过程仿真如图10所示。

图10 果实在缓冲轨道中运动过程仿真Fig.10 Simulation of the movement process of fruit in buffer track。

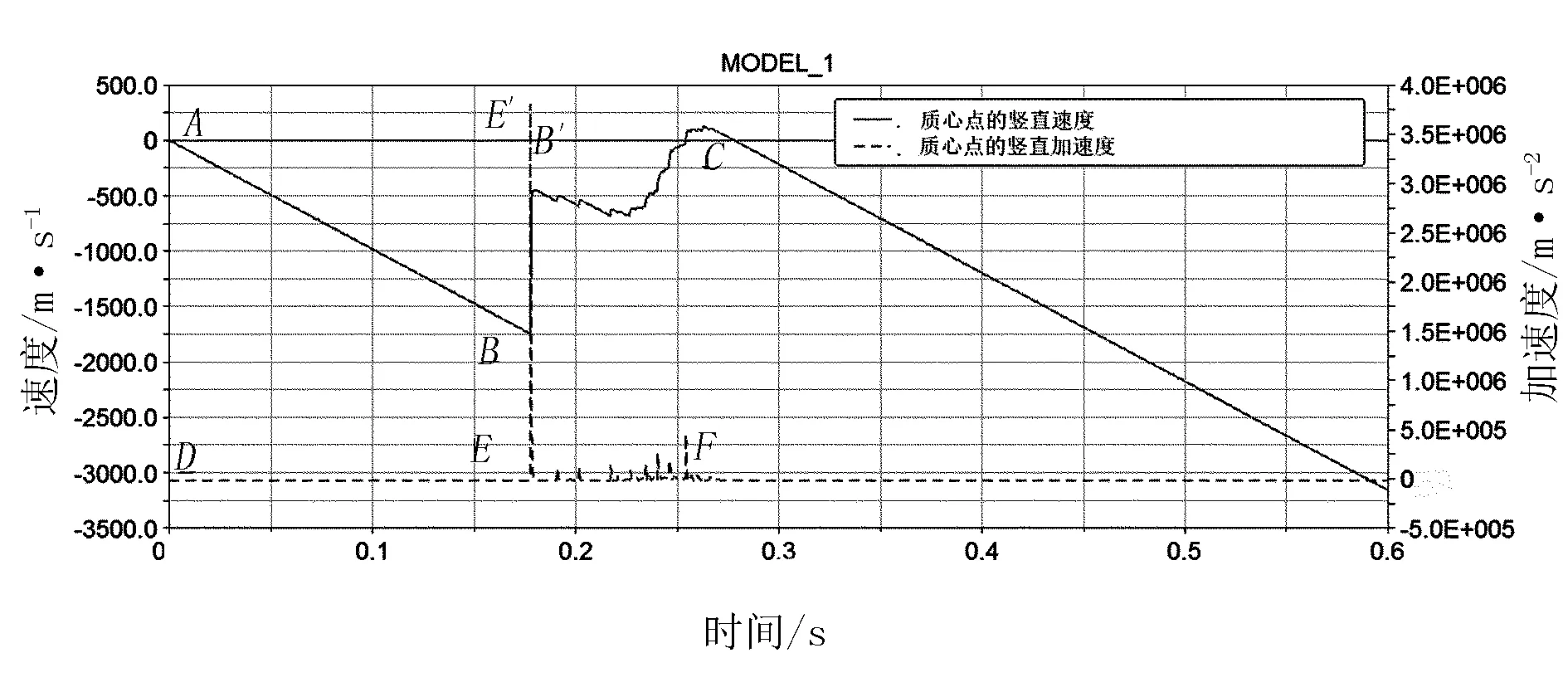

由图10可知:从轨道入口进入后,果实运动速度及加速度起始点为A,此时果实以重力加速度g向下进行加速运动。在轨道折弯处发生第1次碰撞,此时速度发生骤减,由B点降至B’,加速度反向,由E点到E’点,经过折弯后,果实在轨道里发生滚动,最后由出口落出,可以观察到此时点C的速度接近于0,说明此时果实竖直方向上速度为0,竖直方向加速度恢复,果实再以重力加速度进行平抛运动;当果实碰撞至箱壁时,水平速度的动能由于碰撞抵消。由此说明,果实在轨道内可以完成竖直方向上速度的减速,符合缓冲轨道的设计预期。

选取猕猴桃果实质心点速度与加速度竖直方向分量进行分析,得到竖直方向的速度与加速度随时间变化,如图11所示。

图11 质心点竖直方向速度与加速度图Fig.11 Vertical velocity and acceleration change of centroid with time。

2.3 控制系统设计

猕猴桃采摘机器人自动装箱装置的控制系统设计是保证实现猕猴桃果实自动化装箱的重要组成部分,如图12所示。单片机选用AT89C52单片机,传送带电机选用86HB159-401A旋转分离电机选用57HB113-401A。根据总体设计方案与装置的设计基础,该控制系统主要包含以下组成部分:

图12 控制系统结构示意图Fig.12 Structure of control system。

1)果箱位置检测机构。果箱检测机构由两个霍尔位置传感器NJK-5002C构成,传感器1 检测果箱是否进入到起始位置,传感器2检测果箱是否下降至指定最低位置。

2)果实装箱检测机构。按下启动按钮,装置的果实传送皮带开始传送果实,同时旋转分离装置电机启动工作,果实落入果箱;当箱内平铺1层,位于果箱四角正上方的4个光电开关E18-D80NK均接收到位置信息后,丝杠滑轨开始下降指定距离,此时传送带电机和旋转分离电机停转,下降完成后,传送带电机和分离电机恢复工作,装果直至完成装箱。

3 自动装箱装置试制与装箱试验

3.1 装箱样机试制

根据前期总体搬运装箱方案、关键部分与控制系统设计完成搬运装箱装置样机的试制,如图13所示。

1.旋转分离机构 2.果箱移动平台机构 3.控制系统 4.搬运传送机构图13 自动装箱样机Fig.13 Protype of automatic packing machine。

3.2 搬运装箱试验

通过试验验证所设计的猕猴桃采摘机器人上自动装箱装置的性能,比较自动装箱装置在装置内部可调机构的参数取不同参数组合时,装箱完成后的猕猴桃果实损伤率,确定装置工作时的较优参数组合。试验材料选用2018年10月26日在陕西省咸阳市眉县西北农林科技大学猕猴桃试验站品种为“海沃德”的猕猴桃。试验前,确保猕猴桃果实表面光洁、无明显缺陷。试验采用正交试验的方法,以传送带转动速度、旋转导向筒转动速度及传送效率为试验因素,猕猴桃损伤率为指标进行装箱试验,每个因素分别取3个水平,如表2所示。各组试验50颗猕猴桃,重复3次。

表2 正交试验因素水平Table 2 Factors and Levels of orthogonal tests。

在正交试验中选取果实损伤率为试验指标,果实损伤率为

(3)

式中Np—果实表皮受损局部凹陷变软个数(个);

N—试验猕猴桃果实总数(个)。

试验完成后,将各组试验装箱后的猕猴桃果实分组用标签纸记录,并置于冰箱中冷藏7天;冷藏结束后,取出各组果实,将果实出现明显损伤凹陷部位且变软的个数进行统计记录。试验结果及方差分析如表3、表4所示。

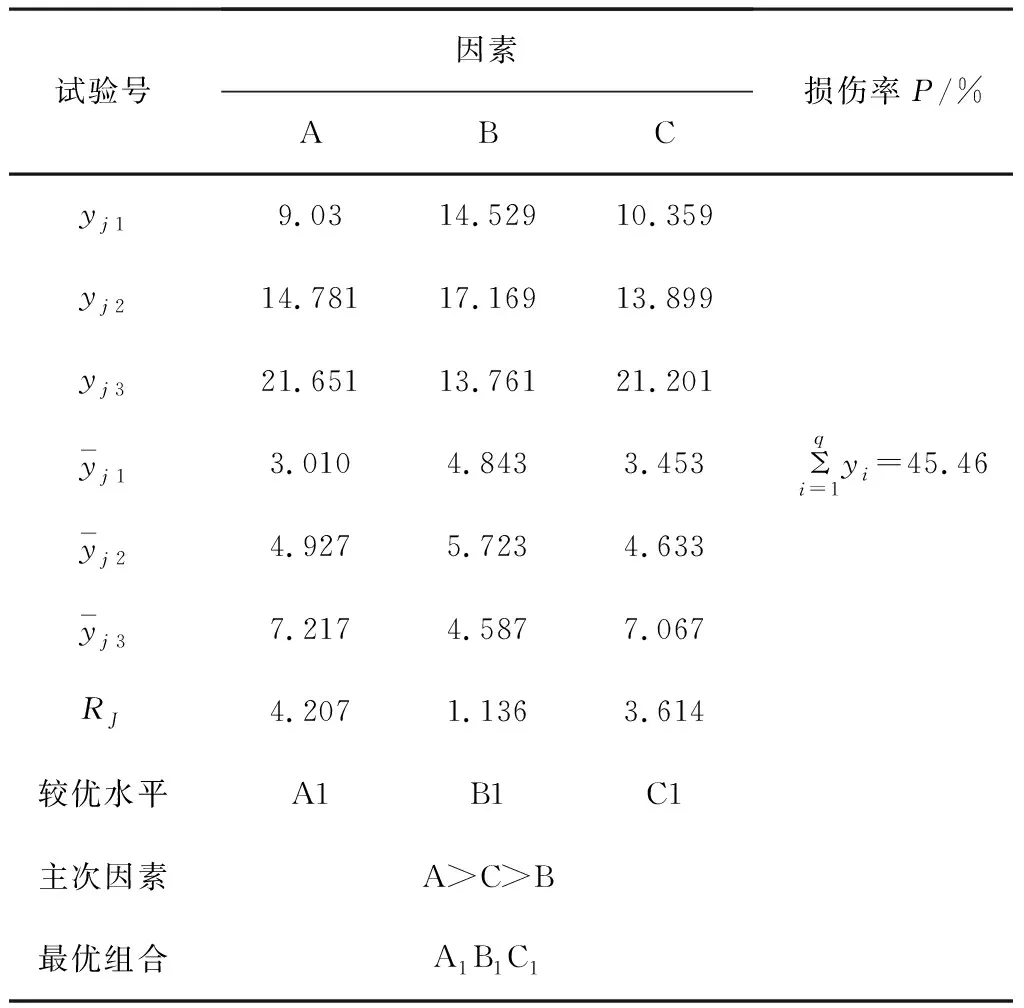

表3 试验方案与结果Table 3 Test scheme and results。

续表3。

表4 正交试验方差分析结果Table 4 Analysis of variance for orthogonal tests。

对影响猕猴桃采摘机器人上自动装箱装箱成功率的因素试验数据进行极差分析,试验因素A极差最大,对跌落损伤影响的试验因素的显著性为A、C、B,即缓冲轨道距箱底高度最大;其次是旋转导向筒转速及传送带线速度,最优组合为A1C1B1,也就是缓冲轨道距箱底高度为200mm, 旋转导向筒转速为0.2rad/s,传送带线速度为0.1m/s。

4 结论

设计了猕猴桃采摘机器人自动装箱机并试制了样机,可实现猕猴桃的搬运装箱。给定条件下,对装箱后果实的损伤率进行评价,结果表明:当缓冲轨道距箱底高度200mm、旋转导向筒转速为0.2rad/s、传送带线速度为0.1m/s时,猕猴桃的碰撞损伤率为1.75%、可以高效完成猕猴桃的搬运装箱工作,猕猴桃果实的且损伤率满足设计要求。