马铃薯收获机综合可靠性试验台的研制

易文裕,王 攀,余满江,熊昌国,庹洪章,卢营蓬

(1.四川省农业机械研究设计院,成都 610066;2.农业农村部丘陵山地农业装备技术重点实验室,成都 610066)

0 引言

我国马铃薯的种植面积与消费量均居世界第一,马铃薯已经成为我国继小麦、水稻、玉米之后的第四大粮食作物[1-4]。随着我国农业机械化的发展,马铃薯机械化生产的需求日益迫切[5]。机械化收获是马铃薯机械化生产过程中的关键环节,因此收获机在马铃薯整个机械化生产过程中发挥至关重要的作用[6]。

马铃薯收获机的综合可靠性既是衡量收获机性能的有效指标,亦是机器改进与优化的重要依据,因此对马铃薯收获机的综合可靠性进行检测是非常有必要的。挖掘和输送是马铃薯收获过程中的两个最重要工序,掘进性能和输送性能是衡量马铃薯收获机综合可靠性的重要指标[7-9]。本文研制了马铃薯收获机综合可靠性试验台,能够对对马铃薯的作业过程进行模拟,并能够对其挖掘铲和输送链进行可靠性试验。

1 整机结构与工作原理

1.1 整机结构

马铃薯收获机综合可靠性试验台主要由主副机架、收获机升降装置、输送链载荷测试装置、输送链载荷移动装置、挖掘铲掘进载荷测试装置及动力载荷检测装置等组成,如图1所示。

1.收获机升降装置 2.副机架 3.输送链载荷加载测试装置 4.输送链载荷移动装置 5.动力载荷检测装置 6.挖掘铲掘进载荷加载测试装置 7.主机架图1 马铃薯收获机综合性能试验台整机结构图Fig.1 Structure diagram of comprehensive performance test platform for potato harvester。

1.2 试验台的工作原理

测试前,通过调节安装在主机架上的液压悬挂系统对马铃薯收获机进行悬挂,并根据测试要求将收获机提升或下降到预定测试高度,控制升降装置的高度,使得升降平台对收获机后轮起到支撑作用。

测试过程中,由动力载荷检测装置中的Y200-6变频电机提供动力,驱动收获机输送链运转;调节变频电机的工作频率,以满足输送链的不同转速要求。动力载荷检测装置中的NJ2-50扭矩传感器可对输送链的转速及输送链运转所需要的扭矩进行实时检测,并记录相关数据。

输送链运转后,通过操纵输送链载荷测试装置中的油缸动作,控制加载小车对输送链进行载荷加载;在输送链运动过程中,加载小车依靠加载轮与输送链链面产生相对运动,同时针对输送链链面起伏的现象由加载小车依靠自身结构自主调节,确保加载轮与输送链面的实时接触。

测试时,可通过输送链载荷移动装置前后左右调节输送链载荷的加载位置。通过操纵挖掘铲掘进载荷测试装置的油缸动作,使得挖掘铲刀片伸入载荷加载装置中,其刃口抵在加载装置的力加载板上,根据载荷加载测试要求,控制油缸动作,实现对挖掘铲的脉冲或持续载荷加载测试过程。

2 试验台关键零部件的设计

2.1 动力载荷检测装置的设计

动力载荷检测装置主要由主机架、Y200-6变频电机、收获机挂接部件、动力输出部件及动力检测部件等组成,变频电机功率为20kW,变速范围0~1 000r/min,如图2所示。

1.主机架 2.下拉杆 3.调节杆 4.上拉杆 5.动力输出轴 6.连接轴 7.调节液压缸 8.摇臂 9.传动箱 10.液压操纵杆 11.传动轴 12.连接法兰 13.法兰轴 14.轴承座 15.弹性联轴器 16.电机 17.NJ2-50转矩传感器 18.支撑梁图2 动力载荷检测装置Fig.2 Power load detection unit。

为确保动力输出的稳定性,Y200-6变频电机输出轴与转矩传感器的动力输入轴之间、NJ2-50转矩传感器的动力输出轴与法兰轴之间采用弹性联轴器连接,传动轴两端均安装有万向节,并分别通过连接法兰与动力输出轴和法兰轴连接,法兰轴通过轴承座固定在机架上。

马铃薯收获机悬挂装置采用三点悬挂方式,高度采用液压调节。作业时,通过液压操纵杆控制调节液压缸动作驱动摇臂转动,进而带动下拉杆上下运动,实现对收获机悬挂位置的高低调节;根据实际要求控制Y200-6变频电机转速驱动输送链转动,由NJ2-50转矩传感器检测转速及扭矩大小。

2.2 输送链载荷测试装置的设计

输送链载荷测试装置主要由液压缸、加载框、MIK-LCLY力传感器、配重杆、配重块及加载小车等组成,如图3所示。加载小车主要由加载轮、轮轴架、轮系桥架、轮系主梁及挂接杆等组成,如图4所示。

1.加载小车 2.导轨 3.力传感器 4.配重框底座 5.配重框 6.液压缸 7.机架 8.配重块 9.配重杆 10.配重杆底座 11.法兰轴图3 输送链载荷加载测试装置Fig.3 Conveyor chain load loading test unit。

1.加载轮 2.轮轴架 3.轮系桥架 4.轮系主梁 5.挂接杆图4 加载小车Fig.4 Loading trolley。

液压缸缸体采用螺栓固定在机架的底部,其伸缩杆穿过机架的底部中心孔和配重框的顶部中心孔,并采用螺母将伸缩式液压缸的伸缩杆与配重框固定连接;配重框底座为阶梯空心轴且与配重框的底部中心孔对齐,配重杆为阶梯轴;配重杆穿过配重块的中心孔并采用螺母将配重块压紧在配重杆底座上;法兰轴的连接轴穿入配重杆的下阶梯空心轴并采用销进行连接;MIK-LCLY力传感器与法兰轴通过螺栓进行紧固连接;加载小车通过其挂接杆的螺杆与MIK-LCLY力传感器的内孔螺纹实现紧固连接。

导轨与机架采用螺栓固定连接,导轨上开有间距相同的9个安装孔,安装时可选择不同的安装孔以调节导轨的高度。加载小车导向杆的两端分别安装有导向轴承,导向轴承与导轨相互作用能够平衡运动状态下输送链进行载荷加载时输送链对加载装置的冲击力。

测试时,控制液压缸的动作,将加载小车压在输送链上,当配重块底座与配重框底座完全分离时,配重块的质量通过加载小车全部作用在输送链上。此时,液压缸伸缩杆的伸出位置为载荷加载位置,使输送链其处于运动状态,开始对运动状态的输送链进行载荷加载;通过MIK-LCLY力传感器记录载荷的相关数据,通过控制伸缩式液压缸的作业频率实现脉冲载荷的加载。

加载小车的轮系主梁、轮系桥架、轮轴架及挂接杆之间均采用轴进行连接,相互之间可以转动。在对倾斜输送链加载的过程中,能够根据输送链的倾斜角度及链面的起伏变化自适应调整加载小车高度,实时准确地将载荷作用在输送链上;加载轮能够绕加载轴转动,进而与输送链的链条之间发生相对转动,实现对非静态输送链的脉冲载荷加载功能。

3 性能试验

为检验马铃薯收获机综合可靠性试验平台的性能,选择4U-83型的马铃薯收获机进行可靠性试验,如图5所示。

图5 性能检测试验Fig.5 Performance Testing Test。

3.1 试验要求

马铃薯收获机综合可靠性试验平台的性能检测主要包括挂接性能、对收获机不同入土角度的调节,以及对收获机挖掘铲掘和运动输送链分别进行持续或脉冲载荷的加载。

3.2 试验结果

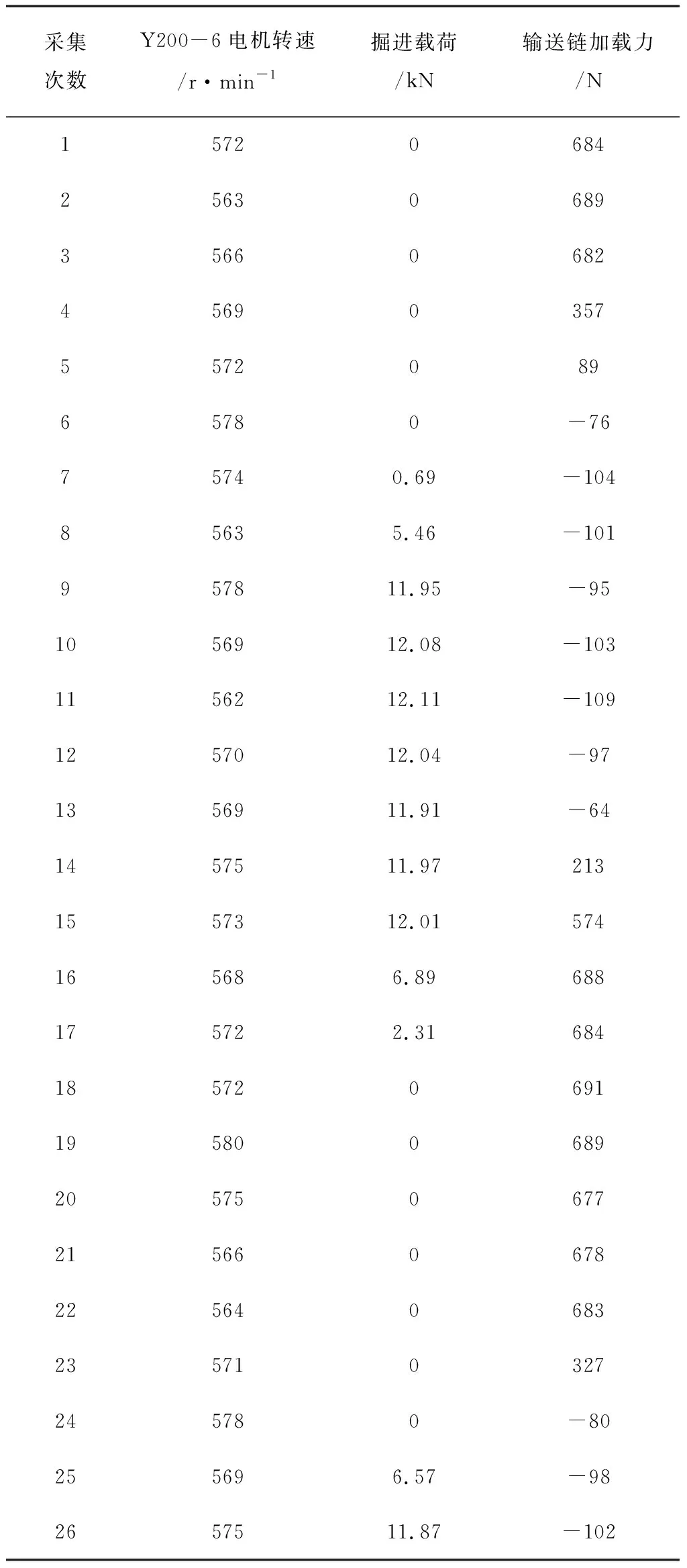

持续载荷加载试验中,挖掘铲入土角度25.8°,Y200-6变频电机转速设置为570r/min,挖掘铲加载力设置为12kN,输送链加载力设置为685N,测试数据如表1所示。对挖掘铲进行持续加载时相对误差为0.57%,对输送链进行持续载荷加载时相对误差为0.6%,说明试验精度较高,符合设计要求。

表1 持续载荷试验结果Table 1 Test results of continuous load。

脉冲载荷加载试验中,挖掘铲入土角度为22.9°,Y200-6电机转速设置为570r/min,挖掘铲加载力设置为12kN,输送链加载力设置为685N,加载方式为脉冲加载,加载频率30次/min。测试数据如表2所示。

表2 脉冲载荷试验结果Table 2 Test result of pulse load。

对不同入土角度的马铃薯收获机挖掘铲和输送链进行持续载荷或脉冲载荷的加载测试,采用4U-83型马铃薯收获机对马铃薯收获机综合可靠性试验台对进行性能试验,结果表明:试验台能够满足对马铃薯收获机的挂接要求,并可通过液压对其挂接位置进行调节;能够在10°~40°的范围内调节马铃薯收获机的入土角度,并能够对不同入土角度的马铃薯收获机挖掘铲进行0~25kN的持续或者脉冲载荷的加载试验;能够满足挖掘铲破坏性试验要求;能够为马铃薯收获机输送链提供动力,并检测输送链的转速及扭矩的大小;能够针对输送链的不同转速加载0~1kN范围内的持续或脉冲载荷,输送链载荷加载过程中加载小车能够根据输送链的起伏自适应调整自身结构,确保载荷的有效加载。

4 结论

针对马铃薯收获机的综合可靠性的试验,设计了一种马铃薯收获机综合可靠性试验台。试验台能够对不同规格的马铃薯收获机进行综合可靠性试验,能够模拟收获机的不同入土角度,并对其挖掘铲和输送链进行持续或脉冲载荷的加载以检测其可靠性,可为马铃薯收获机的改进优化提供参考。