机械臂夹剪苹果采摘机的仿真设计与制造

任晓智,李福敏,江 山,沙诗琴,韦 磊

( 广西大学 机械工程学院,南宁 530004 )

0 引言

我国的苹果产量居世界首位,在苹果的种植及收获作业中,采摘所耗费的时间、成本远高于其他环节,增加了苹果种植户的成本。国内外学者针对果蔬采摘问题已经研究出一些果蔬采摘机器人,但还没有达到实用化的水平。

市场上一些小型采摘器械采摘效率较为低下,不能够连续性采摘,一部分则需要果农长时间保持举杆动作,劳动强度较大。现有的一些大型苹果收割机会对苹果产生不同程度的损伤,且由于交通道路问题难以用于山地种植园。

为了解决在苹果采摘过程中苹果采摘效率低下且对苹果有损伤的问题,提出了一种机械臂夹剪苹果采摘机。在机械臂夹剪苹果采摘机的设计过程中,进行了适应性设计及虚拟样机的仿真分析,实现了苹果采摘过程的夹持剪切和物流传输功能;同时,运用UG建立的三维模型,在Adams中进行仿真,以此来优化机械臂夹剪苹果采摘机的结构和零部件尺寸,保证运动与传输运动的配合性,避免产生干涉等问题。最后,制作出机械臂夹剪苹果采摘机的实物样机并进行实地试验,结果表明:机械臂夹剪苹果采摘机在满足农业收获需求的前提下,能够实现半自动化的夹持采摘及物流传输。

1 设计原理及机构

1.1 整体设计

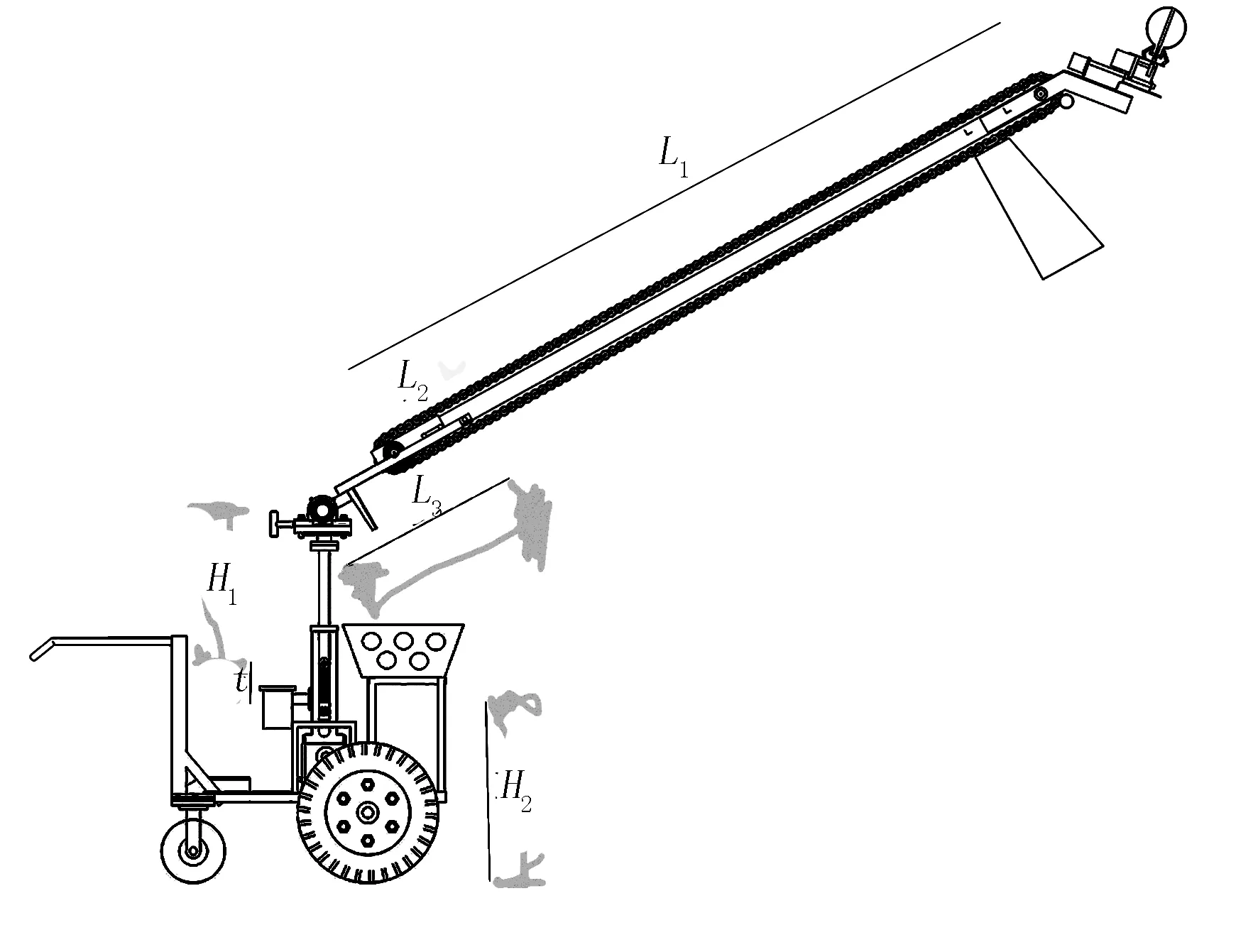

机械臂夹剪苹果采摘机设计的主要目的是完成夹持采摘苹果与传输存储苹果两个动作,实现对苹果的采摘、传输、储存功能,能够减少果农的劳动强度,提高采摘效率。机械臂夹剪苹果采摘机由夹持采摘机构、多自由度机械臂、丝杆升降机构、行走动力机构组成,如图1所示。

1.2 行走动力机构设计

行走动力机构如图2所示。针对山地种植园的交通问题,大型采摘机械难以进入,所以设计出行走动力机构。行走动力机构选用直流减速电动机作为行走动力,减速电动机功率500W,经过减速器将动力传递给皮带轮轴,进而传递至前轮,实现移动功能。减速电动机的转速为n=20r/s,减速机的减速比为1/40,前轮的轮胎半径r=200mm,皮带轮的传动比为1,可以计算出减速电机在额定功率下的车辆行进速度为v=1.2m/s。此速度与人行走速度相似,保证使用者使用手扶推动机械装置前进的可行性。

1. 长臂 2.链轮驱动电机 3.长臂支撑架 4.蜗轮 5.蜗杆 6.锥齿轮组 7.行走电机 8.前轮 9.蜗杆减速器 10.链条 11.轴承座 12.升降柱 13.丝杆螺母 14.丝杆 15.升降电机 16.手扶杆 17.车体图2 机械臂夹剪苹果采摘机部分机构视图Fig.2 Part of mechanism view of Apple harvester with mechanical arm clipping。

1.3 丝杆升降机构的设计

丝杆升降机构的作用是为了更方便地采摘不同高度的苹果,设计出丝杆升降机构,其通过电动机经减速机将动力传递给锥齿轮组,通过锥齿轮将动力传递给升降丝杆。丝杆采用的是梯形螺纹,螺距为p=6mm,丝杆的有效驱动长度为L=147.31mm。电动机为可调速电机,其经减速器减速后的最大转速为n1=5.5r/s,最低转速n2=1.5r/s。锥齿轮参数如表1所示。通过计算在极限位置升降所用时间,保证高度在粗调时的高效性与微调时的准确性。

表1 锥齿轮的主要参数Table 1 The main parameters of bevel gears。

式中t1—丝杆升降在上下极限位置的最短移动时间(s);

t2—丝杆升降在上下极限位置的最长移动时间(s)。

1.4 多自由度机械臂的设计

通过水平支撑轴承,实现机械臂在水平面内的转动;通过蜗杆涡轮带动机械臂在竖直平面内的俯仰运动,配合丝杆升降机构可以实现机械臂的多自由度运动,从而满足不同位置不同工况的苹果采摘。

采用自带减速装置的伺服电机作为动力,电机带动机械臂下端的链轮,上下链轮安装在机械臂的上下端实现链条的传输运动,且在下链轮一侧通过滑槽和螺栓定位的方式设置有链条张紧装置,传输斗通过其中的一节传输链安装在链条上。链轮的齿数分别为:Z1=12,Z2=12;链轮的分度圆直径为:d1=95.4mm,d2=95.4mm;传动比i=z1/z2=1。选取08A链号,则其节距为p=12.7mm,单排链的质量q=0.60kg/m。

由于处于高度较低的苹果由人工采摘会更加方便快捷,所以本机械臂夹剪苹果采摘机主要针对的是苹果位置较高、人工采摘不方便的苹果。苹果树的高度一般在3~4m,本机械工作的高度范围为1.85~4m,链条的中心距为2 109.6mm。

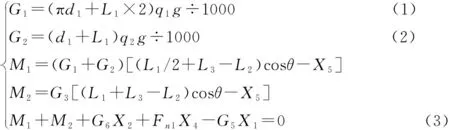

对整机进行抗倾覆性分析,即分析整机翻覆力矩最大的时刻,如图3所示。当采摘规定高度的最低处的苹果时,产生的翻覆力矩最大。最低位置时,即丝杆的驱动长度t=0mm时,设此时的机械臂与水平方向的夹角为θ,由下列公式可得θ=23.154°。

L1=2109.6mm,L2=239.7mm,L3=498.4mm,H1=403.4mm,t 升降丝杆上升高度,H1=515.4mm。图3 抗倾覆危险位置状态分析图Fig.3 Analysis diagram of anti-overturning dangerous location state。

L1sinθ+(L3-L2)sinθ+H1+H2=1850mm

单排链的质量q1=0.6kg/m,链条的总质量为G1;机械支撑臂的质量为q2=2kg/m,其总质量为G2;抓取采摘机构和苹果载运斗的总质量为G3=40N,机械臂支撑架的质量为G4=21N,下方的丝杆升降机构与行走动力机构的质量为G5=730N,重心位置约在距前轮着地点左侧距离为X1=290mm左右的位置,车架,篮子最多能装G6=250N的苹果。篮子重心到前轮支撑处的距离为X2=110.60mm,左侧车体配重块的质量为mx,其抗倾覆力臂为X3=439.76mm。前后轮着地点的距离为X4=498mm,丝杆中心到前轮着地点的距离为X5=124.597mm。

式中Fn1—后轮所受支持力。

M1=(G1+G2)[(L1/2+L3-L2)cosθ-X5]

M2=G3[(L1+L3-L2)cosθ-X5]

解得:mX≥71.5kg。

经上述计算可知:后万向轮受力Fn1=49.478N>0,可知整机不会倾覆。为了保证整机抗倾覆安全系数Kw>1.3,在车架后端设置配重块,左侧车体配重块的质量为mx,其抗倾覆力臂为X3=439.76mm。

1.5 抓取采摘机构设计

抓取采摘机构实现对苹果果实的抓取和采摘,电机驱动齿条推进,4个圆弧形手爪安装在4个摆杆上,齿条前后滑动时通过连杆带动摆杆摆动,实现手爪的张合;通过扭转电机驱动扭转轴带动手爪扭转通过扭转运动摘取苹果并放置于苹果载运斗的上方,松开手爪即可将苹果放入苹果载运斗。抓取手指采用韧性较好的塑料材质,能够有效避免对果实的损伤。抓取采摘机构如图4所示。

1. 手爪 2.摆杆 3.支撑架 4.扭转轴 5.扭转电机支撑架 6.扭转电机 7.手爪电机 8.齿条滑块 9.连杆图4 抓取采摘机构三维模型图Fig.4 Three-dimensional model of grabbing mechanism。

2 整机机及其关键机构的仿真分析

2.1 夹持采摘机构的仿真分析

夹持采摘机构的目的是为了夹持采摘苹果。在UG中建立三维模型后,对模型进行简化,然后导入至Adams2015中,进行仿真验证。通过分析生成的数据曲线(见图5),可以证明夹持采摘机构可以夹持住苹果,并通过折断的方式摘取至苹果载运斗中。

图5 夹持采摘机构仿真约束图Fig 5 Simulation constraint diagram of clamping and picking mechanism。

为了验证连杆式机械抓手能够抓取一般直径的苹果,并具有一定的适应性,在XZ平面内的两个机械爪手的末端分别建立标记点Marker1和Marker2,通过观察Marker1到Marker2之间距离随时间变化曲线(见图6)和伺服电机旋转角度与齿条上升距离关系曲线(见图7)可知:当伺服电机转动角度为40°、齿条上升距离约为7.125mm时,机械爪手上端张开的最大距离Xmax=|Marker1-Marker2|=106.25mm,苹果的一般直径在50~80mm之间,Xmax>80mm,故机械抓手能够实现抓取苹果的功能。

图6 Marker1到Maker2之间距离随时间变化曲线图Fig.6 Time-dependent curve of distance between Marker 1 and Maker 2。

图7 伺服电机旋转角度与齿条上升距离关系曲线Fig.7 Relation curve between rotating angle of servo motor and rising distance of rack。

为了验证抓取采摘机构的可行性,运用Adams对整个抓取采摘运动进行仿真运动分析,通过观察抓取采摘过程中Marker1在X轴投影坐标变化曲线(见图8)可以验证其可行性。图8中,0~1s为伺服电机驱动机械手张开过程,1~2s为机械手定位苹果时间;2~3.5s为机械手闭合实现抓取苹果的功能;3.5~5.5s时扭转伺服电机扭转机械手;将苹果模拟人手的方式摘取后,旋转180°停下,此时机械手位置处于苹果载运斗上方;第5.5~6.5 s为伺服电机驱动机械手张开的过程,苹果被释放进入载运斗。

图8 抓取采摘过程中Marker1在X轴投影坐标变化曲线Fig.8 X-axis projection coordinate curve of Marker 1 during grabbing and picking。

2.2 机械臂夹剪苹果采摘机采摘范围的仿真分析

为了验证机械臂夹剪苹果采摘机工作的高度范围与苹果生长的高度范围是否相适应,将在UG中建立的机械臂夹剪苹果采摘机的三维模型进行适当的模型简化后导入至Adams中,并对其进行仿真约束,如图9所示。

图9 针对采摘范围的机械臂夹剪苹果采摘机的仿真约束图Fig.9 Simulation constraint diagram of apple picker with robot arm clipping for picking range。

在机械手的中心定义标记点Marker1,通过生成的Marker1的X坐标与Z坐标随时间变化曲线图(见图10)可知:0~3s时,涡轮蜗杆驱动机械臂转动至最低工位;3~9s时,丝杆升降机构由初始工位下降至最低位置后上升至最高位置;9~12s时,涡轮蜗杆驱动机械臂由最低工作角转至最高工作角。通过生成的机械臂夹剪苹果采摘机XZ平面采摘范围曲线图可知:在不使用行走动力机构移动采摘机的前提下,其在水平范围的作业半径为R=1.8m,作业高度范围为1.85~3.43m。未矮化成熟苹果树的高度一般在3~4m左右,苹果生长高度一般在2~3m左右,本采摘机从采摘范围上可以满足使用要求。

图10 Marker1的X坐标与Z坐标随时间变化曲线图Fig.10 X-coordinate and Z-coordinate curves of Marker 1 with time。

图11 机械臂夹剪苹果采摘机XZ平面采摘范围图Fig.11 Plane picking range map of apple picker XZ with manipulator Clamping and Cutting。

2.3 多自由度性能仿真

在机械臂支撑座的下方安装有水平的滚动轴承,其转角范围如图12所示。由图12看出,转角范围为-180°~+180°。因此,在XZ平面采摘范围的仿真结果可适用于任何垂直于XY平面的平面,扩大了采摘范围保证了实用性。通过机械臂与水平面夹角曲线(见图13)可知:其与水平面的夹角的范围为23°~74°,丝杆升降的高度范围为0.145m,在保证抗倾覆性的前提下能够给采摘机提供上升、旋转、俯仰等自由度,提高了实用性和可行性。

图12 水平转动范围与丝杆升降范围变化曲线Fig.12 Variation curve of horizontal rotation range and lift range of screw rod。

图13 机械臂与水平面角度变化范围曲线图Fig.13 Curve chart of angle change rrange between manipulator and horizontal plane。

3 样机试制与试验

经过对机械臂夹剪苹果采摘机采摘及载运原理的研究,并运用虚拟样机软件Adams进行仿真分析,不断优化整体机械结构和各部分零件尺寸,从而达到预期的工作效果和工作效率。同时,制作出实物样机,并进行实物样机的测试,如图14所示。

图14 机械臂夹剪苹果采摘机样机拍摄图Fig.14 Photographs taken by the prototype of apple harvester with mechanical arm clipping。

实物样机的工作效率为8~9颗/min,普通长杆式机械手的平均效率为3颗/min,且随着采摘时间的延长,普通小型采摘装置的使用者会因疲劳而使效率降低。本机械臂夹剪苹果采摘机实现半自动化采摘,大大降低了使用者的劳动强度,能够满足一些果农对长时间采摘苹果的需求。机械臂夹剪苹果采摘机性能试验指标如表2 所示。

表2 机械臂夹剪苹果采摘机性能试验结果Table 2 Performance test results of apple harvester with mechanical arm clipping。

4 结论

经过虚拟样机仿真分析和样机试验可知:机械臂夹剪苹果采摘机具有优良的工作性能,实现了半自动化采摘,极大地降低了苹果采摘时的劳动强度。随着采摘量和采摘时长的增加,其较人工和普通小型采摘机械的采摘效率有较大提升。本装置设置了抓取采摘机构和机械臂传输机构,并通过仿真及实物验证机构运行的可行性,提高了自动化程度,具有较高的实用性,一定程度上能够满足山地果农对苹果采摘机械的需求。