某款变速器的振动噪声分析研究

宋立强

(长城汽车传动研究院 系统开发部, 河北 保定 071000)

0 引言

随着人们生活水平的提高,在汽车的使用中,对于舒适性的要求也越来越高, 振动与噪声这些影响因素也受到更多的关注。据统计,机动车产生的噪声占全部环境噪声的3/4[1],因此汽车的噪声问题尤为重要。汽车变速器作为汽车的主要噪声源, 其性能的好坏直接影响整车的噪声水平。变速器作为汽车动力总成的一部分,其性能直接影响整车的性能状态, 通过对变速器的性能进行分析了解其相应的振动与噪声水平, 为变速器的设计提供数据参考, 并且为变速器后续性能改善提供更为可靠的修改方案,使变速器NVH 性能更加完善,从而提升整车NVH水平。

由于分析技术的发展, 模态测试与模态仿真等手段得到普遍应用, 对于了解变速器的性能提供了很好的分析手段。 同时在噪声分析阶段,声学边界元方法为声辐射的仿真分析提供了很好的解决方案, 边界元法对处理声辐射、声散射和结构声腔问题具有独特的优越性[2],为NVH性能分析的应用提供了更好的平台。

1 模态分析

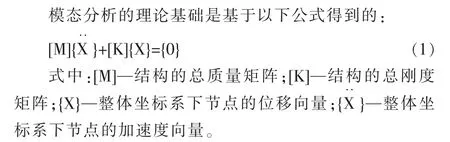

1.1 模态仿真分析

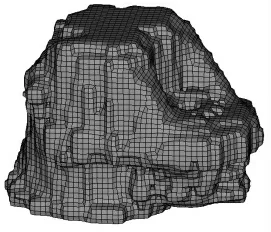

本文将某款变速器作为分析对象进行模态仿真分析,由于模态分析是进行其他动力学分析的基础,通过模态分析了解变速器的固有特性及其相应振型。 固有频率可以直接了解其能量的分布状态, 阵型可以直接反应共振的形态, 从而为共振的排查及改善提供可参考的依据并为下一步的动力学分析提供基础数据。 针对变速器数模采用hypermesh 分析软件进行有限元模型的创建,采用四面体网格进行网格划分,尽量采用合适的单元大小,在计算结构固有特性时,若仅仅计算少数低阶模态,可选择较少的网格,如果计算的模态阶次较高时,则应选择较多的网格[3],并且因为过大的单元易造成模态数据的丢失,过小的单元又容易造成计算数据量偏大, 对求解的结果文件造成影响, 因此需进行多次分析确定网格大小的选取并为后期的分析提供参考。 变速器壳体的材料参数采用ADC12 材料参数,具体数据见表1 所示。

表1 壳体的材料参数

按照台架的边界条件对壳体进行边界条件的设定,台架与离壳位置采用刚性连接,同时进行全约束,变壳与离壳及罩盖为刚性连接。 设置求解分析步保证所需的模态阶数及所需的输出项, 下一步对仿真分析模型进行分析计算。 具体的有限元模型如图1 所示。

图1 壳体有限元模型

1.2 模态测试分析

通过仿真分析的结果确定测试的测点选择或者通过LMS virtual.Lab 中的关联性分析进行测点的选择,两者方法都可以。 在此选用第一种方法进行测点选取。 完成选取后搭建测试模型,如图2 所示。

测试过程主要是在台架上进行数据采集, 采用LMS test.Lab 软件采集变速器壳体上各个点的振动数据结果。 实验模态分析识别模态参数有时域法和频域法两种,对于小阻尼系统,时域法更合适[4]。然后对数据结果进行分析,得到其工作模态的分析结果。

图2 壳体模态测试模型

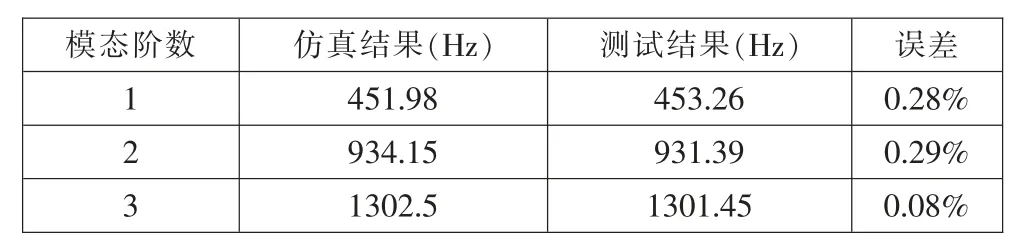

1.3 模态分析数据对比

针对前期仿真分析的结果与测试分析的结果进行对比分析,从而验证仿真分析的精准度,同时为下一步的振动噪声分析提供参考。

由于模态的分析频率较多, 在此只选择前三阶的模态结果进行对比,表2 为模态固有频率的对比分析结果。

表2 仿真与测试固有频率对比

通过对比分析可以看到, 仿真结果与测试得到的模态结果能够很好的吻合,验证了模态仿真分析结果的可靠性。

2 振动分析

进行振动分析通常有两种方法: 直接频率响应分析和模态频率响应分析。本文采用模态频率响应分析,它通过模态叠加法利用模态振型得到计算结果。 根据模态分析得到的各个振型, 然后分别乘以模态参与因子叠加后得到振动分析结果。 此方法对于后期仍用此模态分析结果进行其他分析时可节省求解计算时间。

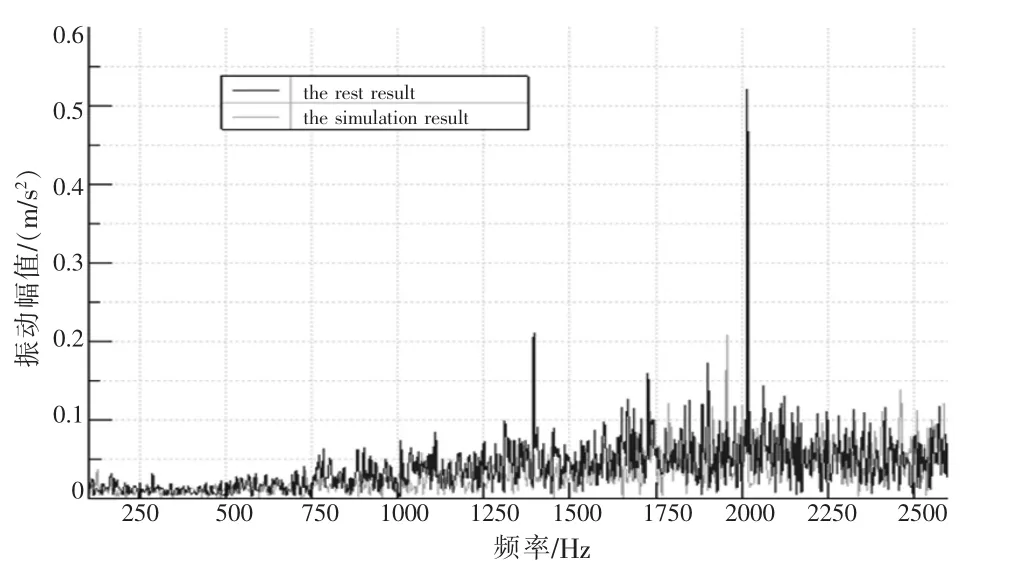

利用上面仿真分析得到的模态结果进行变速器的振动分析, 过程中可以采用LMS virtual.Lab 软件导入变速器的振动载荷数据, 利用载荷识别技术得到轴承孔的载荷,然后对变速器进行频率响应分析,得到变速器的分析结果。 过程中要对模态的阻尼进行定义,本文采用2%的阻尼作为参考。为对比分析结果,在变速器仿真模型上进行测点选取, 保证仿真分析所选点的位置与实际测试所选点的位置相同,选取壳体表面法向方向,然后对两者的数据进行对比。

图3 振动仿真与测试数据对比

从图3 中可以看到测试数据与仿真数据的结果吻合,曲线较高的点是测试造成的单值点,不影响整体的分析结果。

将仿真结果与测试数据结合起来分析, 得到较好的对比结果,从而验证了振动分析的准确性。

3 声学响应分析

声学响应分析包括有限元分析方法及边界元分析方法[5],这里主要采用边界元法进行声学噪声分析,将三维的振动分析结果转换为二维分析数据, 有效的缩短了分析所需的时间同时也能保证分析的精度。

在变速器振动分析完成后, 在此直接进行声学的响应分析,如果对于批量的数据分析问题可以采用ATV 分析,从而减少分析所耗时间,但在本文中不予考虑,直接参照振动的分析数据进行噪声分析。 首先,进行声学网格的创建, 声学网格的大小依据每个波长大约为6 个单元进行创建, 在LMS virtual.Lab 中可以直接设置自己关心的频率带宽,软件自动的识别所得到的网格大小。从而得到声学网格模型,具体模型如图4 所示。

在声学网格划分完成后, 将数据导入到声学分析的模块进行声学分析,构建声学模型,同时考虑地面的反射情况,建立的声场模型如图5 所示。

图4 振动仿真与测试数据对比

图5 变速器声场模型

对于变速器进行声学分析得到如下的分析云图,从图中可以直观的了解到变速器的辐射噪声值。 图6 是在1900Hz 时的辐射声压云图,由于各频率云图较多,不再多做赘述。

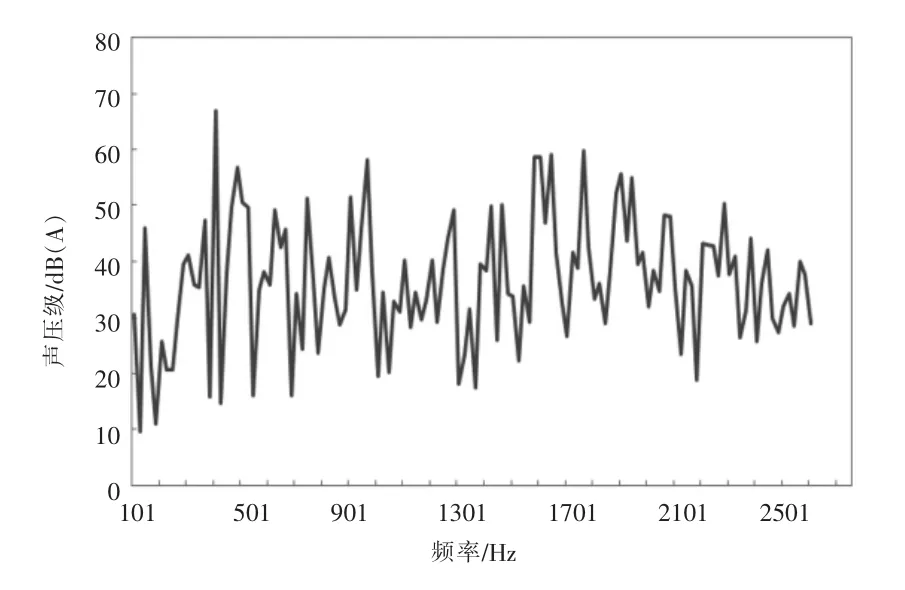

对于声场中单个点的分析,下面选取变速器最上端的场点进行分析,这里主要是对声压的结果进行表述,同时进行A 计权处理,得到的分析结果,如图7所示。

从图7 中可以看到,最高声压级为70dB(A)以下,表明符合设计要求。 同时根据分析得到的结果对变速器进行板面贡献量分析、传函分析等,从而能够对噪声的问题进行准确定位,为后期的噪声改善提供更精确的数据,在此不再进行讨论。

图6 变速器辐射声压云图

图7 变速器辐射声压云图

4 结论

针对变速器的仿真分析,建立了有效的分析思路,本文对分析的方法进行了详细的讲解, 从而验证了分析方法的可行性。 通过分析可以看到壳体的振动是噪声辐射的主要激励源,通过振动噪声分析可以对壳体的NVH 性能进行定量分析。 后期在噪声的改善中应用板面贡献量分析,确认壳体产生噪声的主要区域,为壳体的结构优化提供科学的依据,保证产品性能的提升。在噪声分析中通过分析可以得到各个位置点的噪声值大小, 从而方便对产品进行评估,确认是否满足产品的使用要求。

通过上述的分析可以帮助我们使用仿真的手段进行产品性能的评估及后期的改善, 这将大大缩短产品研发的周期及成本。