航天器密封结构的寿命影响因素分析

白 燕, 白忠奕, 张 荣, 李海欧, 崔晓航

(北京卫星制造厂有限公司, 北京 100190)

0 引言

密封技术广泛存在于我们的生活中, 是古老而又实用的技术,航天器中同样有各种密封结构。航天器产品密封接口大小不一,数量众多,如密封舱上的舱门、舷窗、密封分离面和环控系统的泵、阀、管路等产品。 密封结构的密封性能关系到航天器的使用寿命, 影响密封的因素是多方面的, 航天器所处的特殊环境使得影响密封性能的因素有着自身的特点, 通常我们比较关注非金属密封材料对于密封性的影响, 但对密封配偶件金属密封件的研究较少, 本文着重介绍了密封配偶件金属密封零件表面加工质量、结构尺寸、结构变形以及装配过程等方面对航天器密封失效的影响。

1 密封结构影响因素

1.1 表面形貌影响

密封结构的表面形貌对密封失效和泄漏有着不容忽视的影响,如表面纹理、表面微结构、表面粗糙度以及残余应力等。 根据经验,产品进入到试验阶段时发生密封失效或泄漏,查找原因后发现,很大一部分归因于密封结构的表面形貌差。

1.1.1 粗糙度影响

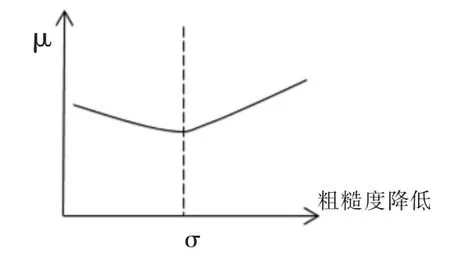

密封表面的粗糙度对于产品的密封性能有着直接的影响。 加工表面总存在一定程度的粗糙度,凹凸不平的密封表面会在密封端面间形成大大小小的微小孔, 因此并不存在绝对的密封。 以最常用的金属密封面和非金属聚四氟乙烯密封面接触结构为例, 在一定比压下这些微小连通的孔,在压差作用下发生渗漏现象。 经试验,对于工质为液体的静密封来说, 粗糙度对于泄漏率的影响趋势如图1 所示。 泄漏率随着粗糙度的增加而增加,到达一定数值后有减小的趋势,其原因是随着粗糙度σ 值的增加,流体通过密封端面的阻力减小, 当粗糙度增加到一定值时,液体会形成膜层,泄漏率反而下降[1],这对于油密封来说效果更明显, 一定数量的波谷能形成油膜, 反而提高密封性能。由此可见, 粗糙度对密封的影响程度与流体介质的种类有很大关系。

图1 表面粗糙度σ 对泄漏率Q 的影响

密封表面的粗糙度对于动密封的影响表现为对密封面的磨损。从目前应用较广的橡胶为非金属的密封结构来说,虽然橡胶密封圈的磨损程度取决于自身粗糙度、耐磨性和自润滑性能,但密封面的粗糙度是橡胶磨损的主要原因。 图2 为双O 型密封圈动密封结构形式, 在进行了约1000 次转动试验后,出现漏率超标现象,经过单点漏率检测,发现双O 形圈与转轴动密封结构处为泄漏点,转轴与O 型密封圈接触处有明显的磨痕,转轴粗糙度不合适是主要原因之一,在转轴转动过程中,粗糙表面使O 型圈表面形成应力集中点,促使橡胶加速老化,发生密封失效。

图2 粗糙度对密封圈的影响实物图

动密封金属表面粗糙度σ 对于橡胶摩擦系数μ 的影响(干摩擦)如图3 所示,在经过一定时间的动摩擦,摩擦系数随粗糙度下降而下降,到达σ 值后不再随粗糙度减小下降,而是相应升高,随后居于稳定值, 当摩擦副表面粗糙度减小到微纳米级或原子级时,这种现象更加明显[2]。

由上可见并不是表面越光滑,磨损越小,应根据产品的实际应用特点选择一个合理的粗糙度值,对于接触式机械密封的优化设计而言, 选择合适的粗糙度的大小具有极其重要的意义。

图3 表面粗糙度对摩擦系数的影响(干摩擦)

1.1.2 表面纹理的影响

密封零件在加工中会因刀具的轨迹在表面形成一定的纹理,纹理的方向对密封性能的影响也不容忽视。 以O型圈密封为例,如图4,加工纹理方向与O 型圈为同心圆,则有利于密封,纹理方向垂直于密封圈(径向纹理)则不利于密封,如果密封圈垂直于加工纹理方向并且有滑动将加剧磨损,因此,在不可避免刀具加工痕迹的情况下,尽量选择有利于密封性能的刀具纹路,例如环形的密封面或密封槽要尽量采用车加工,其刀具痕迹沿环向。

图4 O 型密封圈与密封面加工纹理方向

1.2 密封的结构尺寸影响

航天器密封的结构尺寸除了考虑与密封件的匹配外还应该考虑密封件在高、低温情况下的特性。如果密封件在高温时膨胀,就应该让设计尺寸稍大,以免高温时密封件溢出密封槽,与密封面产生咬噬[3],但尺寸过大使间隙增大,会减小预压缩变形量,影响密封性能。 以密封法兰的密封结构为例, 如果密封槽的容积小于橡胶密封圈的体积,如图5(a),很容易出现螺栓拧紧后,压缩比增大,橡胶圈被挤出密封槽,从而产生很大的永久变形,甚至被压坏,所以密封槽容积应该考虑高低温对于密封件的影响。

合理确定动密封面配合间隙能有效提升密封结构寿命。 当动密封面配合间隙过大时,由于压差的作用,可能使密封圈被挤出密封槽而破坏影响密封,见图5(b),密封面配合间隙过小如上图2,转轴和法兰因摩擦产生金属颗粒落入密封圈接触面,加速破坏橡胶密封圈,使密封失效。

图5 密封槽结构尺寸的影响

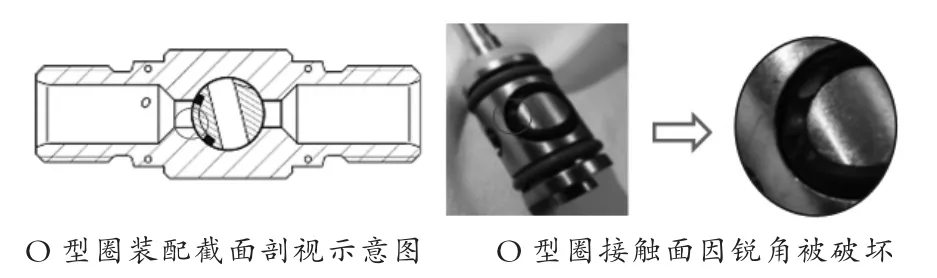

结构设计中还应考虑装配密封圈所需要的导向圆角,如使用梯形槽悬挂密封圈时,若悬挂槽的锐边没有倒钝, 在压缩密封圈时容易使密封圈划伤甚至产生裂纹而遭到破坏(如图5c),因此加工时必须将锐边毛刺修光。密封结构中相贯孔的倒圆尺寸大小也是一个不易忽视的重要环节,如图6 相贯孔中倒圆过小,旋转密封体经过孔口时,密封体被破坏,造成密封失效。

图6 圆角尺寸不合理导致密封圈受损

1.3 结构变形影响

密封结构变形主要有以下原因:

(1)应力变形:密封结构在加工过程中会不可避免的产生应力,如装卡、切削、焊接、装配等,应力的存在必然会影响密封结构的尺寸精度, 因此需要在研制过程中消除应力的影响。

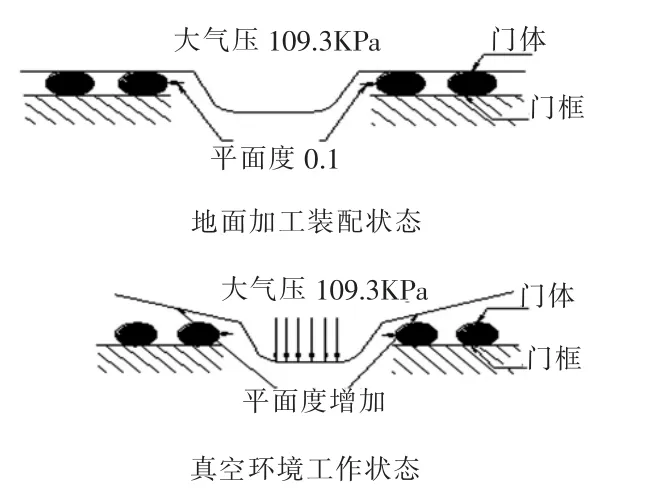

图7 门体密封面的压差变形

(2)压差变形:以舱体舱门结构为例(如图7),门体、门框在地面加工并装配调试后, 在等压环境条件下其密封面平面度达到要求,但在空间真空环境条件下,由于舱体内外存在压差,必然会使得门体或门框产生变形,其密封面的平面度发生变化,密封圈压缩比随着变化,从而影响舱体密封性能。

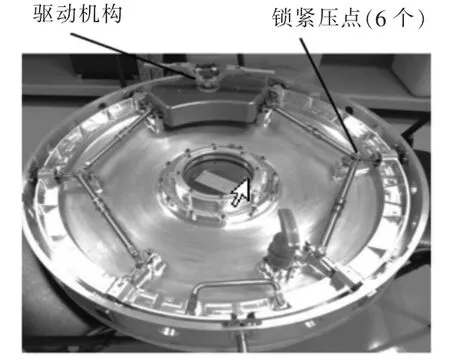

(3)负荷差变形:负荷差变形主要发生在有复杂传动机构的密封结构中,因负荷不均匀致使密封体发生变形,如图8 舱门在密封压紧时,压紧力呈多(6 个)点分布,压紧力作用点和非作用点之间存在负荷差, 在两个压紧力作用点之间,门体产生波形变形,试验表明:外径为90cm的门体,橡胶密封圈压缩比为11%左右时,门体波形变形量一般为0.1~0.2mm,使变形处的密封圈压缩比减小3%左右;而在门轴处的门框变形更大,达到0.3mm 左右,使压缩比减少更多。

(4)温差变形。温差变形是指因高低温交变, 材料的热性能出现差异使得结构的热稳定性差异更大, 由此引起密封结构、机构变形,使密封状况恶化。 对于在轨运行的航天器, 受太阳辐射不均而导致空间站各部分温差很大, 温差变形是影响航天器密封性能的不可避免的因素。

因此, 除考虑采取必要的技术措施来减少结构变形对密封的影响外, 在确定密封件的压缩比时应充分考虑到密封件压缩比对结构变形的适应性, 以确保密封性能要求。

图8 门体负荷差变形示意图

1.4 装配精度的影响

装配精度对于密封性能的影响, 很大程度来自于人为因素,涉及密封结构的装配需要注意以下几点:

(1)装配前检查密封面、槽、密封件是否有划痕,孔内、槽内毛刺是否清理干净,排除零件加工缺陷的影响。

(2)装配前对密封零件进行清洗,去除多余物的影响。碳钢、铜质类零件不应用液体清洗,防止快速氧化,仅用无尘拭布进行擦拭后再用气体吹除多余物。

(3)轴孔装配时,需要保证密封耦(轴、孔)件中心线重合,尤其是动密封,同轴度差会导致密封圈压缩率不一致。 当一个方向压缩率增加, 相对方向的压缩率就会减少,可能导致密封失效,同时,压缩率增加的部位磨损速度增加,甚至使密封圈产生扭曲变形,减少密封寿命。

(4)密封件通过轴、孔类通道时,应注意防止密封面被划伤,如刚性轴装入时将孔密封面划伤、非金属密封件更要注意,必要时应使用装配保护工装。

(5)对于法兰密封结构而言,应注意装配压紧力的均匀性。

2 结束语

不同的密封结构形式, 不同的使用环境使得影响密封寿命的主要因素也不相同. 本文从多个维度对影响接触性密封结构的密封面进行分析, 总结了密封配偶金属面的表面粗糙度、纹理与密封性的关系;对密封槽从容积的角度分析了尺寸合理的重要性; 从多方面对引起密封面变形的原因进行了分析,并提出优化建议;对装配过程可能造成密封泄露的环节进行了介绍, 可作为长寿命密封结构设计借鉴。随着火箭运载能力的提升,航天器密封舱结构尺寸也越来越大, 如何保证密封面的形位公差精度,减小变形对密封的影响,以及不同表面处理方式后因密封表面的性能与基体不同对于密封性的影响等问题,都对于大型航天器密封结构的密封性提出了新的要求。