基于Arduino平台的新型减速带设计与分析

孙雨昊, 马其华, 潘家海, 龙杰克, 卢瑶瑶

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

减速带是安装在道路中使经过车辆减速的交通设施.随着汽车保有量和普及程度的飞速增长,减速带的铺设量也随之增加.减速带通常设置在公路道口、工矿企业、学校、住宅小区出入口等需要车辆减速慢行,或在容易发生交通事故的路段,用于降低机动车、非机动车的行驶速度.传统减速带采用黑黄相间的塑胶制成,识别度较低,尤其在夜晚或者阴雨天等光照强度较弱的情况下,容易被驾驶者忽视,这不仅降低了驾驶人员的舒适度,甚至会在一定程度上增大交通事故发生率.同时传统减速带为限制车辆速度设置突起结构,当车辆以较高速度通过时,车体会产生剧烈震动,使驾驶者出现不舒服感觉,剧烈震动还会对车体自身造成一定的损害[1].由此可见,传统减速带虽然一定程度上保障了道路交通安全,但驾驶者和车辆对其都有进一步改进的需求.

近年来,国内减速带行业注重机械结构创新,力求增加驾驶者驾驶的舒适性,降低减速带对车辆车胎的损害.史立康[2]对车轮与橡胶减速带整个碰撞过程中轮心的垂向速度和加速度进行分析,得出余弦曲线橡胶减速带无速度突变的特性,既能减少减速带对车体的损害又能改善行车平顺性与乘坐舒适性.赵庆等[3-4]引入压力感应发电装置,当车辆通过减速带时,减速带发生形变,高度降低为原高度的60%,比传统减速带降低20 mm,从而极大降低减速带对车辆的损害程度,对限制通过车辆车速有较大的效果.

随着节能减排观念的普及,目前对节能型减速带的研究设计主要从两方面入手:一是回收系统中被忽视的能量[5];二是用可再生资源代替传统能源.

对回收系统中被忽视的能量,方桂花等[6]将液压囊安装在减速带下方,车辆经过减速带时挤压液压囊中的液压油,液压油带动液压发动机进而带动发电机发电,根据车辆通过减速带时的重力势能可估计路面发电装置的能量回收量,但该方法没有对具体的能量回收系统进行参数设计.夏奥等[7]提出在减速带上安装太阳能荧光灯,白天吸收太阳能,晚上发光,提醒驾驶员注意减速.但太阳能荧光灯的能量转化效率较低,且收集的能量只能提供自身发光,不能为系统中其他电子元器件提供能量.

本文采用多传感器和Arduino控制平台,设计一款新型节能减速带,采用自动调高机构,在不同车速下对减速带进行调节,以实现智能减速功能.同时,采用光电装置将自然光转变为系统电能,提高减速带的安全性并具节能特点.

1 减速带整体结构设计

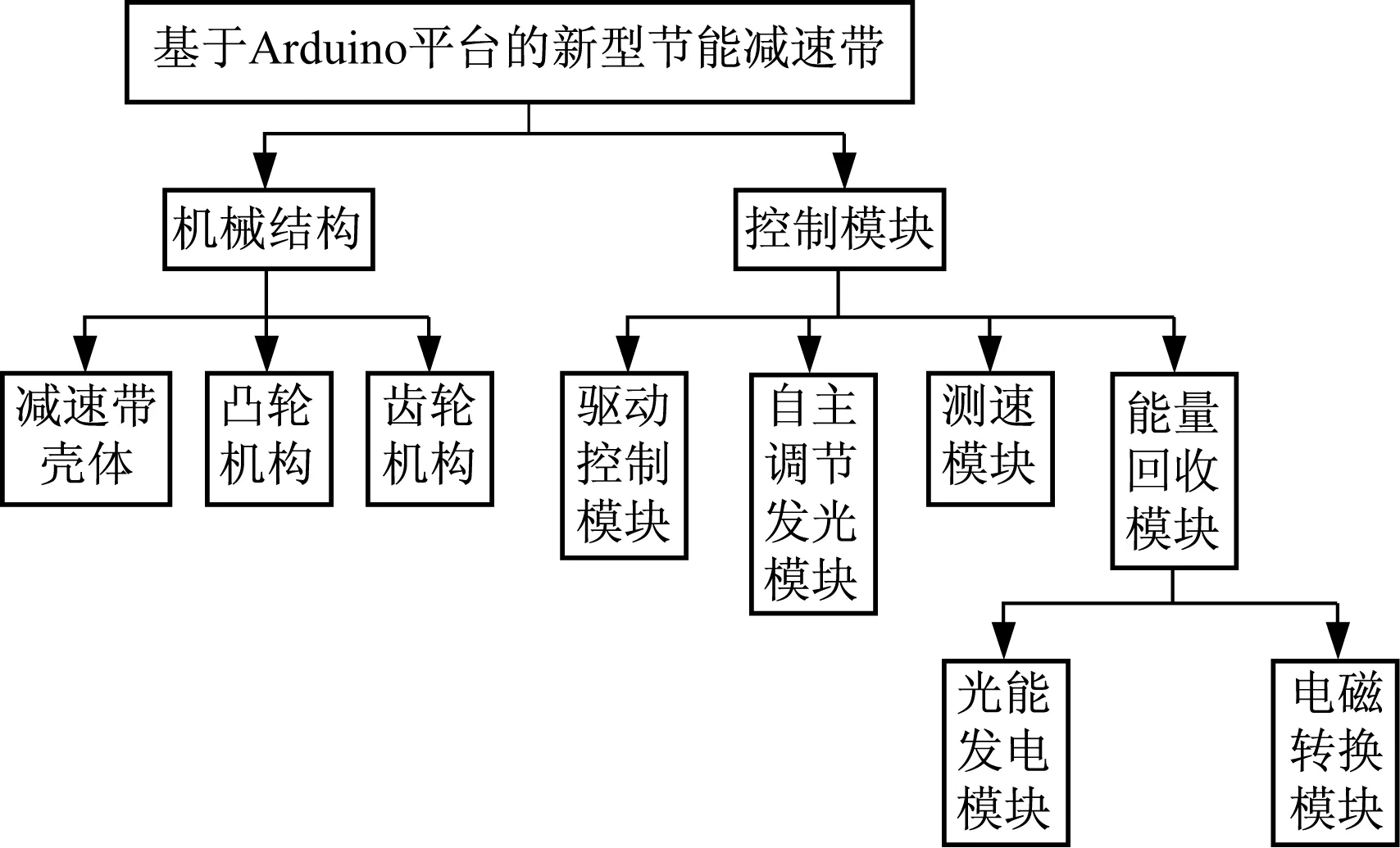

基于Arduino平台的新型节能减速带的模块化设计[8]思路如图1所示.首先对不同轴进行设计校核,对升降机构和传动机构设计选用,计算得到满足使用要求的参数,并利用SolidWorks软件对参数进行三维模型设计,对主要受力零件进行有限元分析,验证其强度是否满足使用要求.完成传感器的选型及控制模块搭建后,根据测试结果对程序进行优化,最终通过零件加工装配进行样机搭建,并通过样机试验验证方案的可行性.

图1 减速带设计思路Fig.1 Design of speed-control humps

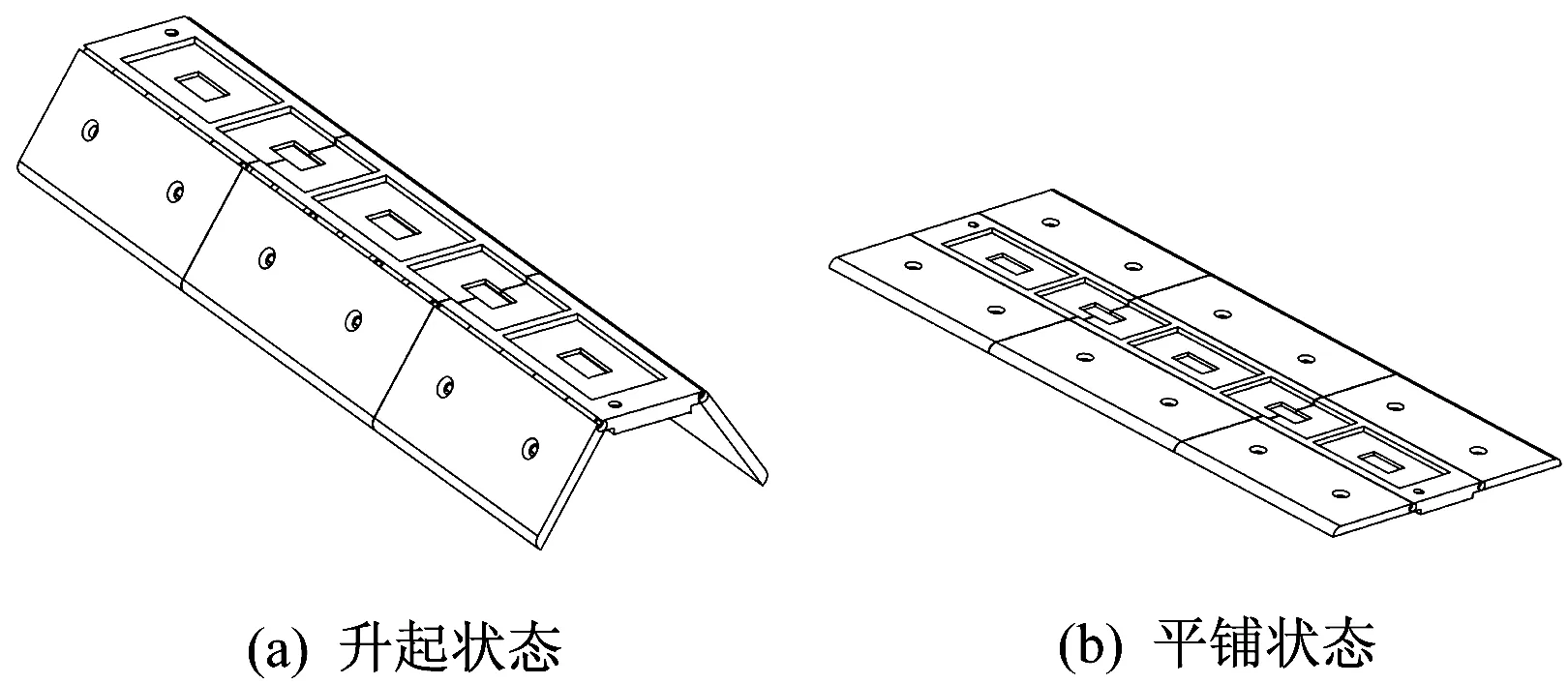

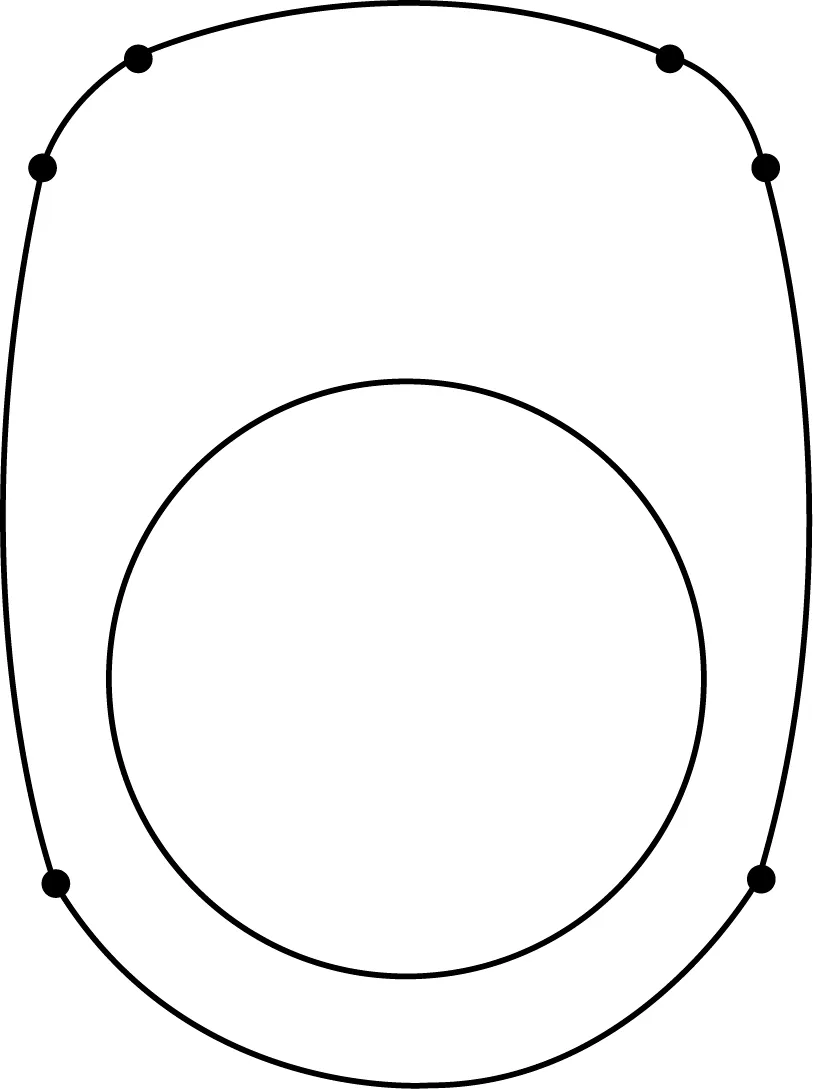

该减速带选用耐磨性强、承载重力大且形变量小的铸钢替代橡胶作为制作材料.减速带结构在收缩时可承载14 t以上质量且发生较小形变量;舒展时壳体与地面齐平,同时仍可承载同样质量,如图2所示.与现有减速带相比,当车辆按照规定速度行驶通过时,新型减速带不会对车辆本身产生颠簸,驾驶者会得到较佳的驾驶体验,在车辆行驶过程中也不会产生振动影响周围环境.此外,考虑现有减速带企业标准,新型节能减速带距地高度行程设置为0~50 mm[9].

图2 减速带结构Fig.2 Structures of speed-control hump

1.1 主要轴设计

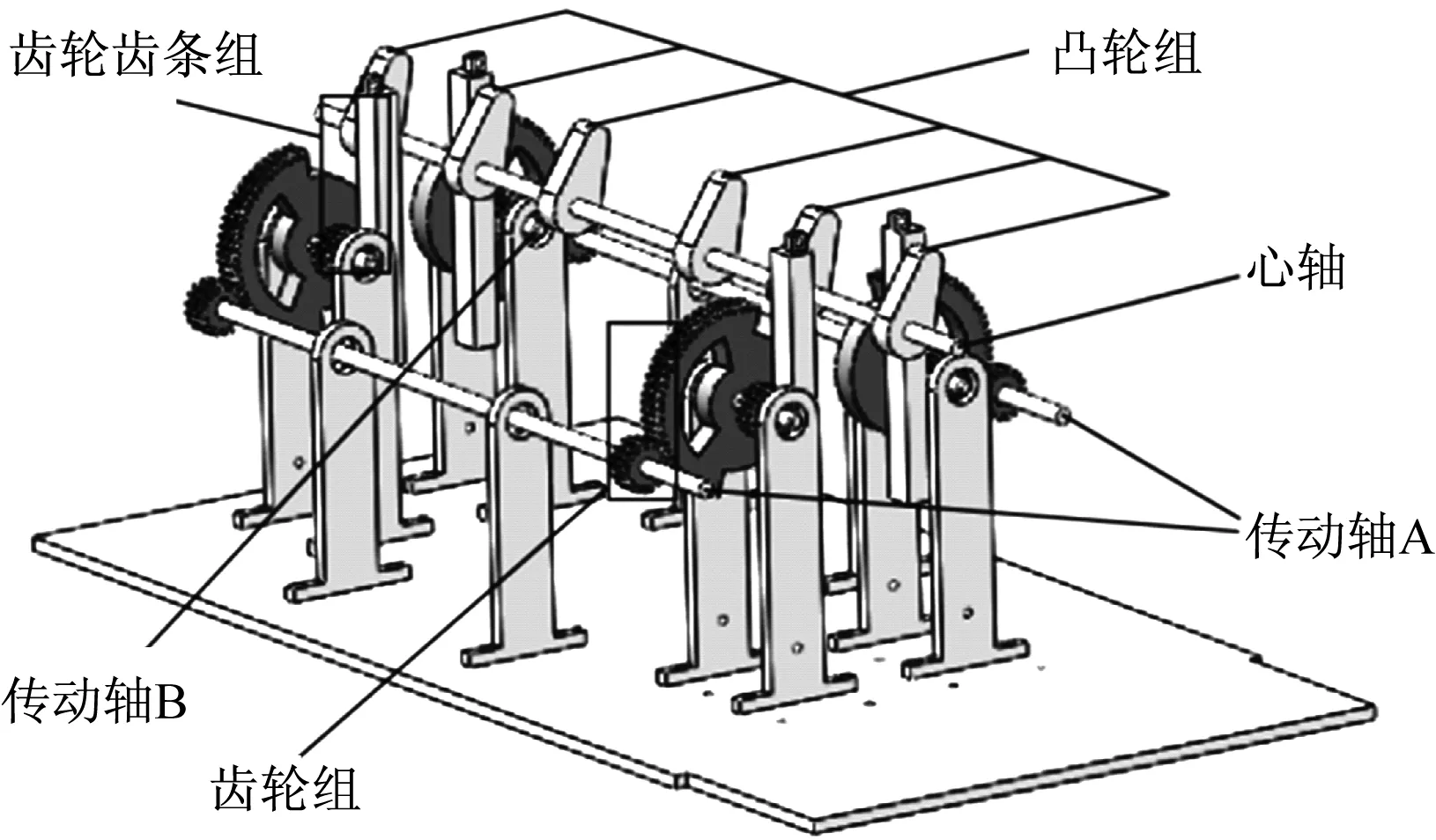

该新型减速带使用7根轴传动[10],其中1根轴连接凸轮与驱动电机,可在驱动凸轮转动的同时承载通过车辆的压力.由于车辆通过时对轴产生的弯矩远大于其驱动凸轮时的转矩,因此将该轴划分为心轴[11],采用心轴设计与校核方法进行计算.此外,另有2根轴用于齿轮与发电机连接,4根轴用于齿轮间连接,根据以上条件划分,该6根轴属于转轴,机构如图3所示.

图3 传动机构示意图Fig.3 Schematic diagram of drive mechanism

根据设计要求,驱动轴需要满足满载时最大质量≤14 t的中型卡车安全通过,其材料选用应用最广泛的45钢.

按扭转强度条件计算确定轴径,为统一选用轴承,两种类型的传动轴选择相同尺寸轴,同时需要满足工作要求,最终确定轴径d=6 mm.

1.2 主要升降机构设计

结合新型减速带的升降传动特点,即运动行程较小、结构简单紧凑且壳体表面无突起装置,根据减速带距地高度行程设置,最终选择凸轮机构作为控制壳体形态变化的主动件.

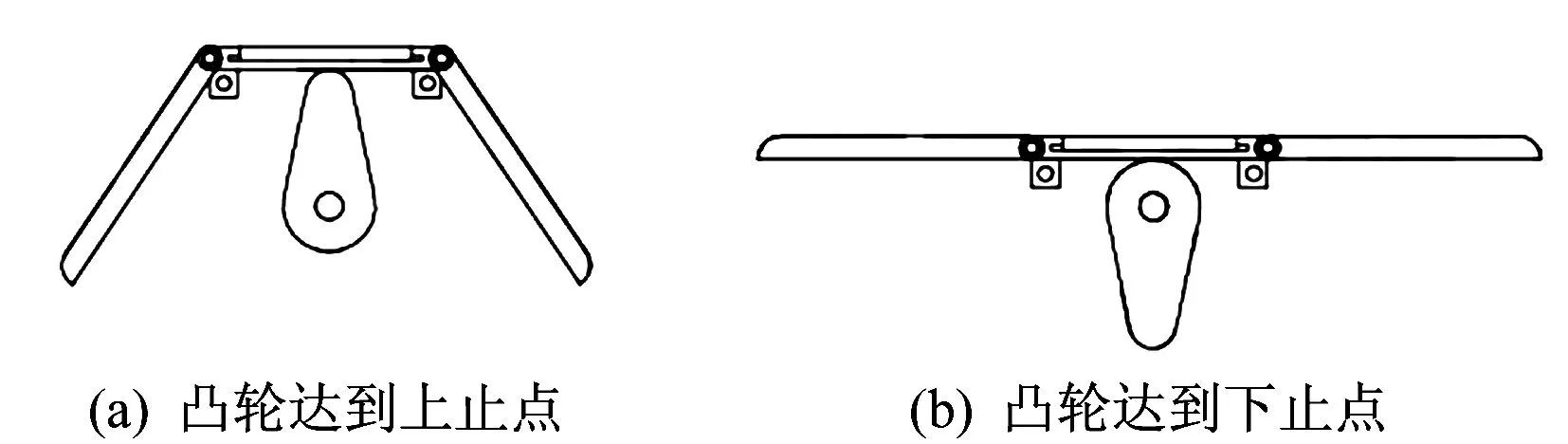

新型减速带的运动特点为运动过程中受力较小,仅需承受其壳体自身重力即可,但在凸轮达到上止点或下止点时,减速带静止但需要承受较大压力(即减速带壳体本身重力和所通过车辆重力之和),如图4所示.结合各凸轮机构特点,选择接触面积相对较大的平底从动件凸轮机构,为在上止点位置达到自锁效果,选用对心放置方式.

图4 凸轮两种特殊状态Fig.4 Two special states of cam

根据凸轮机构的运动要求:当凸轮转过180°,推杆(即减速带壳体)上升50 mm;当凸轮再次转过180°,推杆下降50 mm,回到初始位置.通过计算,确定基圆半径r0>110 mm,根据基圆半径和减速带壳体运动轨迹要求,设计凸轮如图5所示.

图5 凸轮轮廓曲线Fig.5 Cam profile

1.3 主要传动机构设计

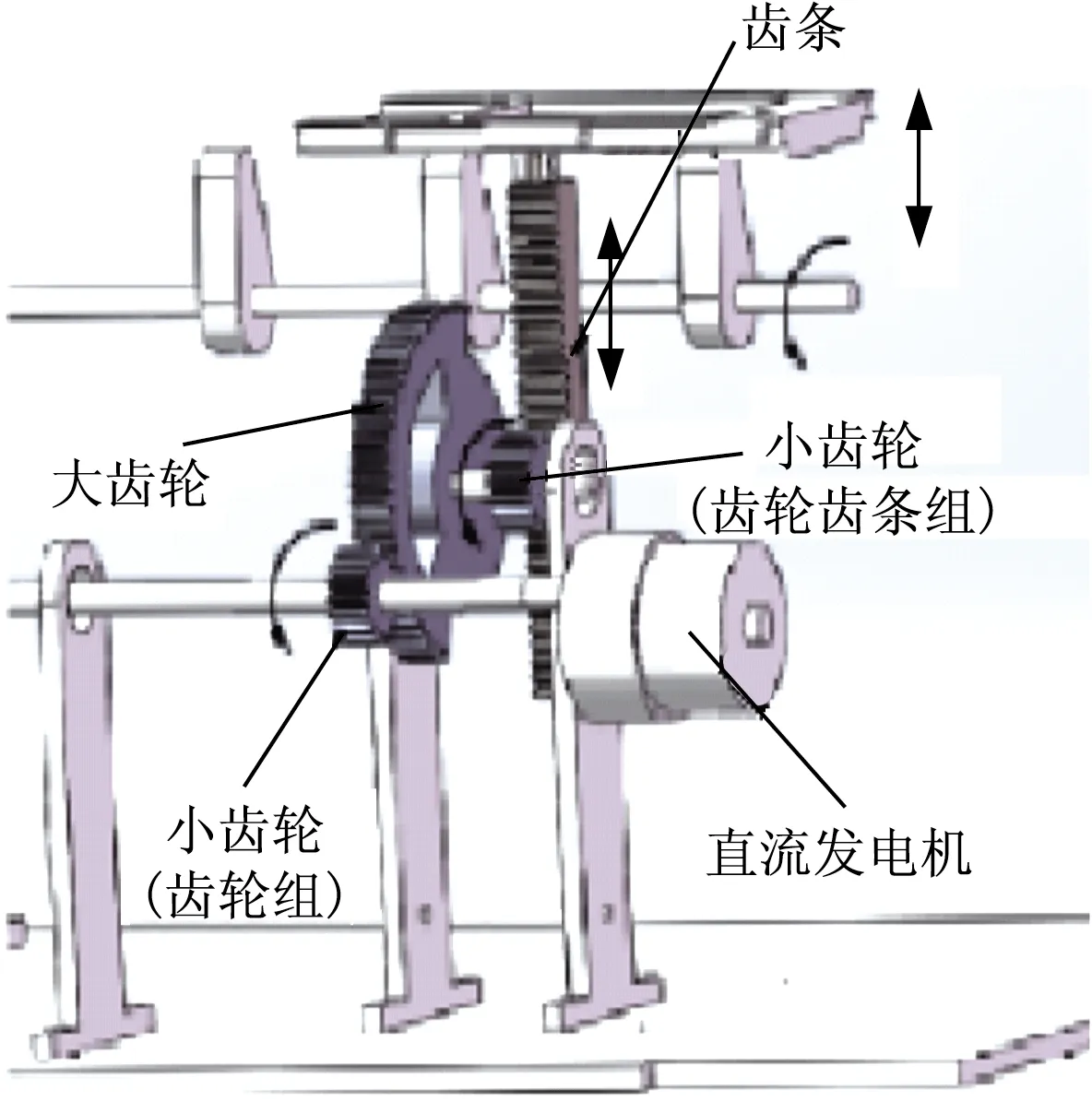

传动结构中齿轮传动机构应用于能量回收模块,其主要功能包括两方面:一是将减速带壳体的垂直运动转化为驱动发电机转动的圆周运动;二是通过改变传动比增大发电机的工作效率.

能量回收模块中动力传输如图6所示.车辆通过减速带壳体时,重力势能驱动齿条机构垂直运动,齿条驱动齿轮齿条组中的小齿轮转动,小齿轮带动同轴传动的大齿轮,大齿轮又带动齿轮组中的小齿轮转动,最终小齿轮带动同轴装配的直流发电机转动,将机械能转化为电能.

图6 动力传输示意图Fig.6 Schematic diagram of power transmission

图中,小齿轮选择直齿圆柱齿轮,压力角取20°,选用7级精度,齿条和小齿轮材料均选用45钢(调质),齿面布式硬度(HBS)为240.选择小齿轮齿数z1=20,考虑安装误差,最终通过计算确定小齿轮分度圆直径d1=20 mm,齿宽b1=35 mm;大齿轮分度圆直径d2=80 mm,齿宽b2=28 mm,齿数z2=80;齿条齿宽b3=28 mm,齿厚为s3=1.57 mm.

2 减速带软硬件控制设计

减速带采用Arduino nano3.0[12]开发板作为控制器,使用时仅需将Arduino板用数据线连接到计算机USB端口,使用AD/DC电源适配器或者电池就可以为Arduino板供能,运行开发板中已编译的程序.

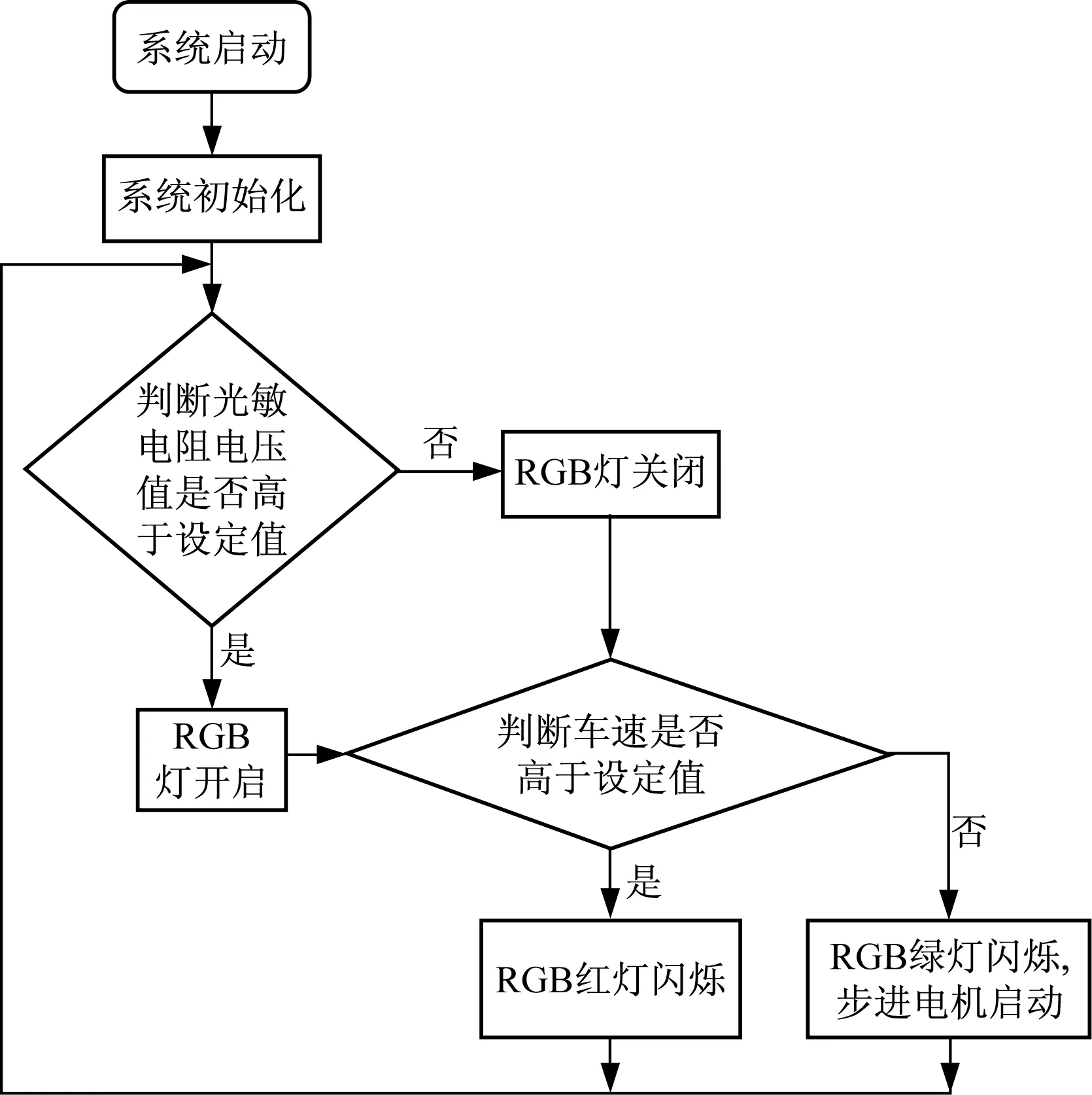

2.1 系统软件设计

图7 系统软件框架图Fig.7 System software block diagram

系统中自主调节发光模块由光敏电阻传感器实现.基于光敏电阻的内光电效应,其电阻值可随着外界光照强弱(明暗)发生变化[13-14].启动系统后,Arduino采集当前光敏电阻检测到的电压值并与提前设定的明暗临界电压值进行比较,若检测值高于临界值则判断光线较暗,开启RGB灯;若检测值低于临界值则判断光线较亮,不开启RGB灯.

2.2 系统硬件设计

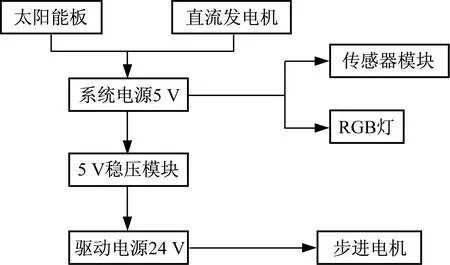

在新型节能减速带运行过程中,需要电源对各类传感器、单片机和执行器提供能量,同时存储能量回收模块收集的能量.由于不同模块间的许用电压不同,需对电源进行处理.因此在新型节能减速带设计中,准备24 V和5 V电源各一个,不同电压供电目标如下.

1) 24 V电源:对H桥驱动模块供电进而驱动电机转动,使新型节能减速带壳体形态发生变化.

2) 5 V电源:对所有传感器、单片机、RGB灯以及H桥模块逻辑控制部分进行供电,同时储存能量回收模块中太阳能发电模块和电磁转换模块收集的全部能量.

在系统搭建过程中,选择5 V电源作为控制电源对Arduino进行供电,考虑到光敏电阻传感器、电磁感应线圈和RGB灯与Arduino之间需要使用串口通信,因此使用Arduino为上述各类传感器供电.此外,5 V电源还用来储存太阳能板和直流发电机收集回来的电能.

步进电机需要的驱动电压为24 V,选择24 V电源对其供电,考虑到能量回收模块工作异常,为提高系统稳定性,将5 V电源与稳压模块连接[15],设计图如图8所示.

图8 电源系统设计图Fig.8 Power system design diagram

3 样机模型搭建与试验

在样机搭建验证阶段,按照与实际尺寸1∶2的比例进行搭建.心轴使用6 mm光轴,驱动电机使用28BYJ系列步进电机;壳体、凸轮、齿轮、转轴等使用3D打印技术进行打印、安装.在线路连接上,使用杜邦线将各模块连接,具体样机搭建过程如下.

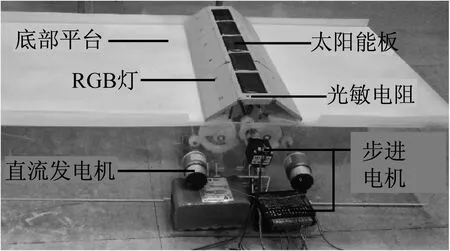

3.1 样机机械结构搭建

减速带底部平台作为系统的搭建载体,在设计过程中,系统中除太阳能发电模块以外的各模块均放置在壳体下部,仅减速带壳体、太阳能板和系统电源开关外置,在壳体下方,为垂直移动的齿条预留足够的空间.底部平台材料为亚克力板,并根据模型尺寸预留其与轴承座装配的通孔.

在搭建过程中,壳体采用聚乳酸(PLA)材料,3D打印.各侧板通过玻璃胶黏合,底板与各轴承座完成装配后再与各侧板进行黏合.

3.2 样机控制模块搭建

在样机控制模块搭建中,主要模块有Arduino nano 3.0、稳压模块、控制电源、驱动电源、光敏电阻传感器和电磁感应线圈等.其中,Arduino、稳压模块、控制电源与驱动电源放置于减速带壳体下方;光敏电阻传感器作为光线检测部件安装于减速带壳体上;电磁感应线圈作为测速部件安装于远离减速带壳体的底板下方进行检测.

3.3 样机试验

为检验该设计的可行性,搭建样机进行试验,如图9所示.具体试验如下:将样机置于试验室地面,关闭灯光,制造光线较暗的环境;用手电筒模拟太阳光进行照射;在不同照射条件下观察RGB灯是否正常发光、太阳能板是否工作.经反复试验,照明与能量回收功能均满足设计要求.

图9 样机展示Fig.9 Prototype show

遥控控制可变速小车模拟实际车辆以不同速度经过减速带的情况进行测速功能试验.遥控小车在距离减速带10 m处启动,保证小车以近似匀速直线运动通过通电线圈,反复试验.当小车低速度通过时,RGB灯发出绿光,步进电机运作带动凸轮旋转180°;当小车通过减速带后,步进电机再次运作带动凸轮旋转180°,当小车超速通过时,RGB灯发出红光,步进电机不做反应,可实现测速功能设计要求.

由于模型小车与实际车辆质量有较大差距,可在减速带上放置重物模拟实际车辆低速通过时使减速带下降的场景.经试验,实际车辆的重力大于可使减速带下降的最小压力,步进电机带动凸轮旋转可实现减速带上升至恢复正常工作,升降壳体部分满足设计要求.

4 结 语

本文基于Arduino平台设计新型减速带,结合实际需要,将机械结构与软硬件控制相结合,对现有减速带进行改进.通过齿轮组、凸轮组等机构与车速检测、自主调节发光模块的组合,实现减速带区别对待高、低速通过车辆,将减速带对低速通过车辆的刚性冲击转变为柔性冲击,增加车辆通过时的舒适度并提高识别度.改进后,设施更加科学、人性,同时减速过程将冲击能与光能转化成电能进行利用,可实现节能减排要求.

——兼谈2021年高考全国理综甲卷第24题评析