450 ℃下热镀锌工艺对高强TWIP钢耐蚀性的影响

左智成, 苏 钰, 胡洋阳, 李 军

(上海工程技术大学 材料工程学院, 上海 201620)

在现代汽车工业中,高强钢以高延伸率、高强度等优异的力学性能著称,与传统钢材相比在相同强度时质量更轻,因此广泛用于汽车结构件的制造,可满足汽车对安全性和低能耗的要求[1-3].随着工业的发展,为提高钢材的使用寿命,对钢材的耐腐蚀性提出更高的要求.实践证明,热镀锌是制钢防腐最有效、最经济的方法之一[4].由Fe-Zn二元相图可知,在450 ℃锌浴中可以形成Fe-Zn金属间化合物[5]ζ(FeZn13)、δ(FeZn7-10)、Г1(Fe11Zn39)、Г(Fe3Zn10)等物相.然而,由于中间相层存在脆性,会导致结构疏松、剥落.因此,通常采用在锌液中加入一定量铝的方法来延缓脆性相的生长[6].铝在锌浴中溶解时,铝热还可以还原锰氧化物[7],在提高镀锌能力的同时可去除钢表面氧化物.

当Al含量(质量分数,全文同)在0.16%~0.22%[8]时,镀层表面能够形成一层薄而完整的Fe2Al5-xZnx抑制层[9].Urednicek等[10]研究表明,在Zn/Fe界面处形成了由Fe2Al5和FeAl3组成的抑制层,延缓了镀层中Fe-Zn金属间化合物的形成[11].该抑制层作用机制主要有两种:铝耗尽模型和锌扩散模型[12].目前,关于孪晶诱导塑性(TWIP)钢镀锌过程中金属间化合物的研究相对较少.因此,探索TWIP钢镀锌过程中Fe-Al金属间化合物形成机制及其镀锌后耐腐蚀性具有重要意义.

本文旨在研究TWIP钢镀锌过程中Fe-Zn和Fe-Zn-Al金属间化合物的相生长动力学和相转变机制,并研究镀层的耐腐蚀性,以便更好地控制TWIP钢热镀锌过程中Fe-Zn金属间相的生长,获得最佳镀层性能.

1 实验方法

本实验将化学成分为13.82Mn-1.52Al-0.33Si-0.81C-0.14Cr-0.015V的样品切成50 mm×30 mm的小块,用砂纸除去氧化膜,并确保表面无明显划痕.将样品置于乙醇中超声10 min去除表面污染物.将TWIP钢板分别在纯锌浴和铝含量为0.18%的Zn-Al浴中450 ℃热浸60、180、300和480 s,得到TWIP钢镀锌样品.

制备镀锌样品的金相试样.通过对镀层横截面的观察确定不同热浸时间下镀层的厚度和微观组织;利用X线衍射(XRD)确定镀层物相;利用普林斯顿电化学工作站(PARSTAT,Potentiostat Galvanostat EIS Analyzer 4000)测试镀层的耐腐蚀性能;利用E=a+β·logI[13]确定不同试样塔菲尔Tafel曲线,确定不同试样的电极电势(电极电势E是电流I对数的线性函数).本实验所选择的电解液为饱和氯化钾,参比电极为M-K2甘汞电极,辅助电极为钢片.

2 实验结果与讨论

2.1 镀层微观结构

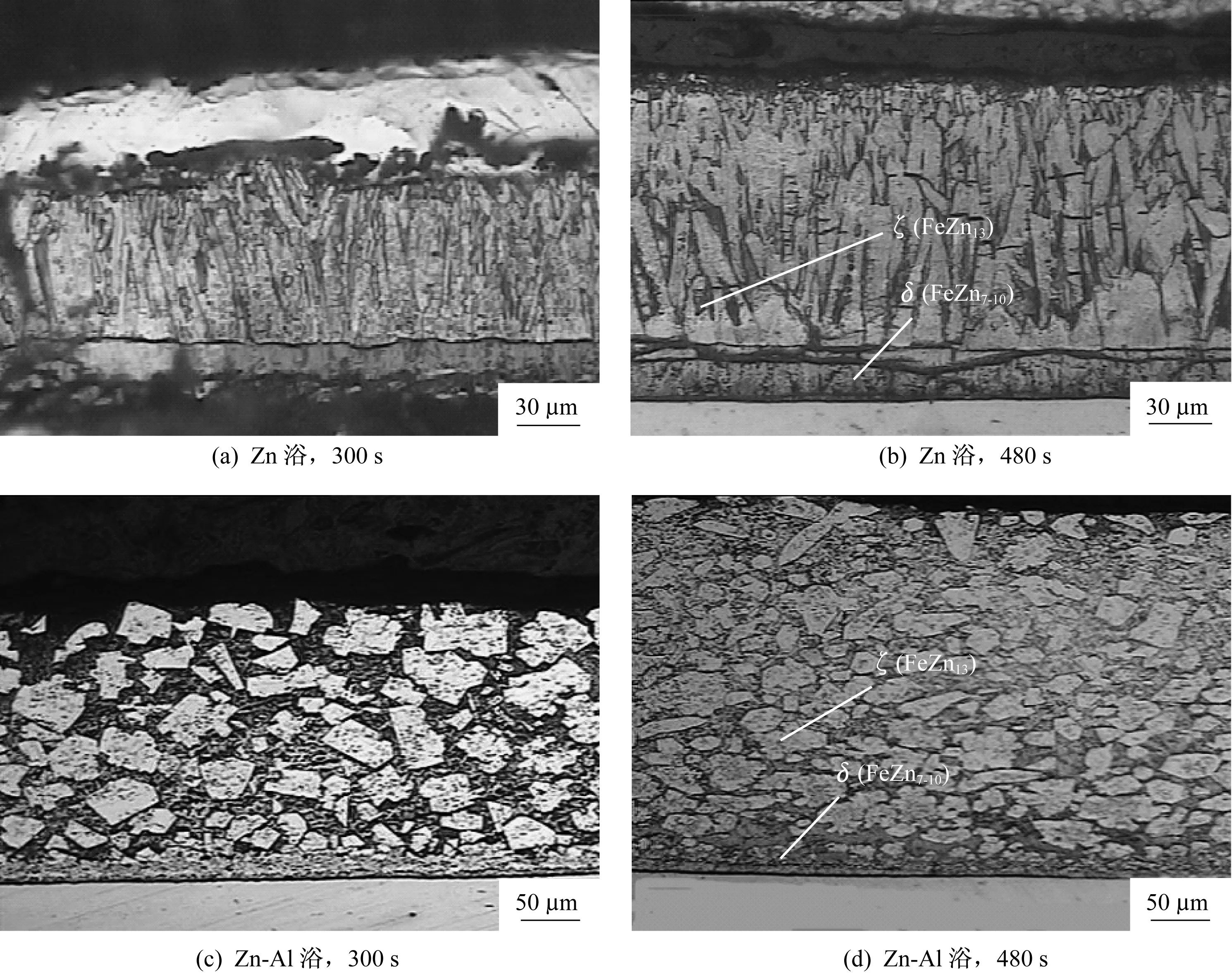

450 ℃时不同热镀工艺下镀层的微观组织如图1所示.从图中可以看出,镀层分为过渡层、界面层和抑制层.在图1(c)和图1(d)中,相对于界面层的平均厚度过渡层更加薄,宏观上过渡层δ相大部分被ζ相占据,这可能是加入含量0.18%的Al影响了δ相和ζ相的生长速度.在锌中加入含量0.18%的Al之后,镀层组织的形貌发生明显变化,在Zn浴中热镀时ζ相是柱状或针状,在镀层较薄处,针状物长大不明显,随着镀层厚度增加,针状物开始生长,并逐渐变得粗大.在Zn-Al浴中热镀时,ζ相为粗大、不规则的多边形块状,随着镀层厚度增加,块状尺寸有减小趋势,且块与块之间致密度提高.随着热镀时间延长,纯Zn热镀层中针状体尺寸变大;而在Zn-Al浴中热镀层的不规则多边形块随着热镀时间的增加,组织形状愈加不规则且疏松.

图1 450 ℃不同热镀工艺下镀层微观结构Fig.1 Microstructure of coating with different hot dip processes at 450 ℃

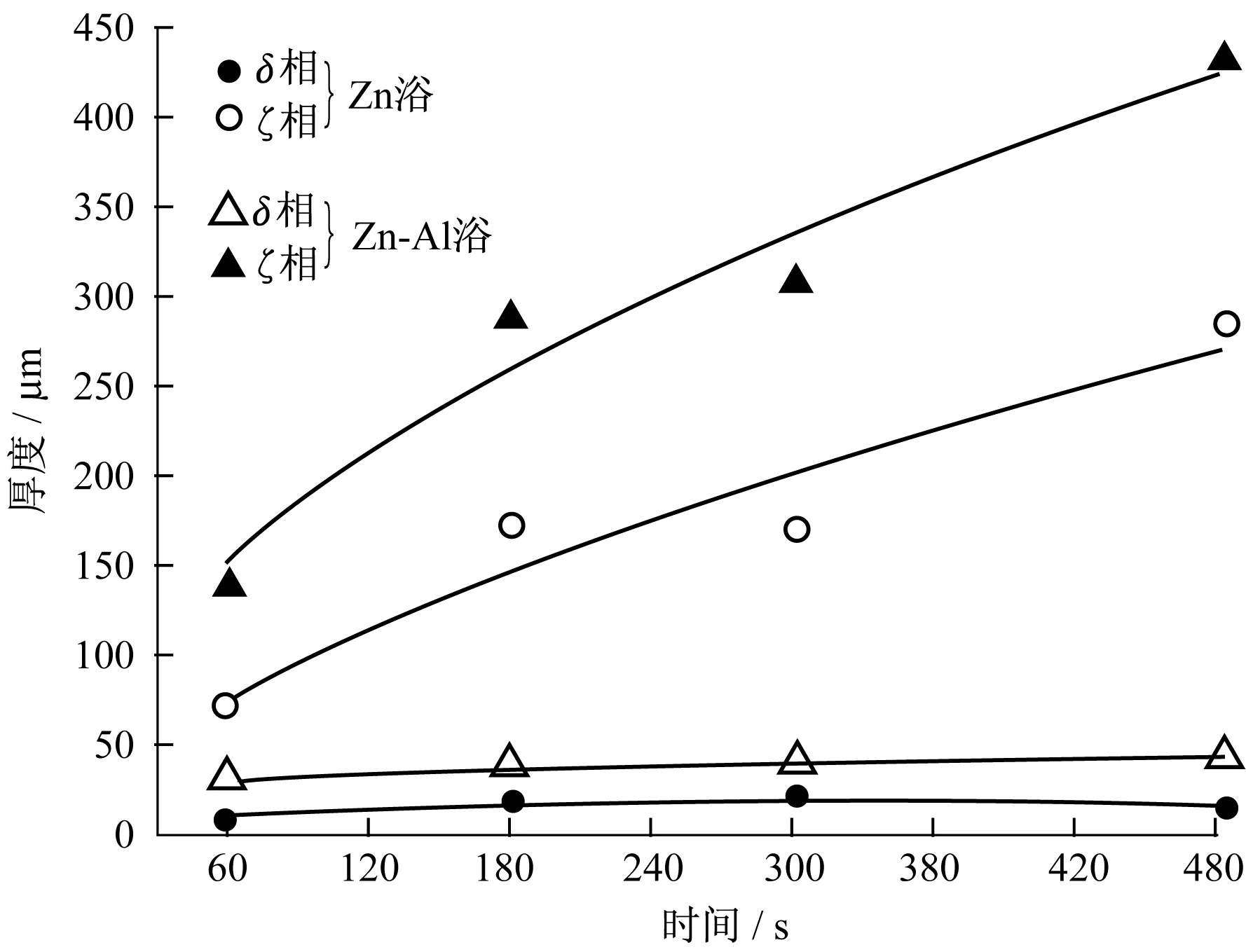

两种热镀工艺下过渡层和界面层厚度随着热镀时间的变化关系如图2所示.两种工艺下,纯Zn浴中生成的过渡层平均厚度在8~20 μm左右,而Zn-Al浴中生成的过渡层平均厚度大概在30~45 μm.相对于界面层的厚度,过渡层厚度随热镀时间变化不明显,且两种工艺下的差距小,表明过渡层生长速度缓慢而平稳.相反,界面层厚度增加明显,Zn浴镀层厚度为283 μm,Zn-Al浴镀层最厚达到433 μm.说明界面层生长速度更快,特别是加入含量0.18%的Al后,差距越来越大.

图2 过渡层和界面层厚度与热镀时间关系Fig.2 Relationship between thickness of transition layer and interface layer with hot dip time

为研究两种镀层的生长速度,根据Fe-Zn二元合金层生长动力学[14]得

Y=ktn

(1)

式中:Y为合金层厚度;k为生长速率常数;t为反应时间;n为生长速率时间常数.过渡层和界面层厚度与热镀时间关系的拟合值见表1.

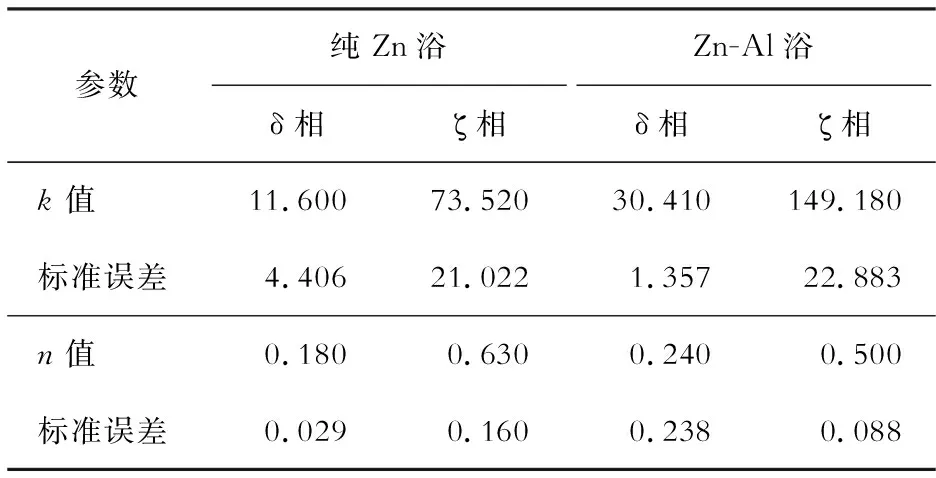

表1 镀层厚度与热镀时间关系拟合值Table 1 Fitting value of relationship between coating thickness and hot dip time

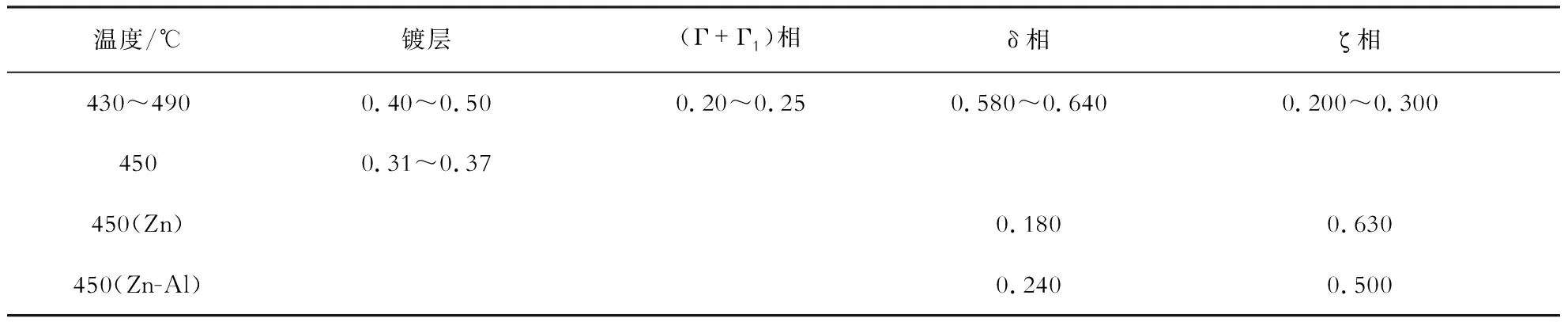

从式(1)可以看出层厚Y受n的影响最为明显.为更好地评估镀层数据,在60~480 s时间内确定n值,在该时间范围内发现过渡层在不同钢基材上形成并生长,记录其n值见表2.虽然发现与某些n值相关联的误差很大,但是过渡层在镀液中基本没有增长,这点与观察结果一致.

n值受到结构和生长方式的影响.扩散控制生长的n值为0.5[15].结合表1和表2数据可知,Zn浴中δ相和ζ相的n值分别为0.180和0.630,标准误差分别为0.029和0.160.Zn-Al浴中δ相的n值为0.240,ζ相的n值为0.500,标准误差分别为0.238和0.088.

表2 不同相层生长速率时间常数Table 2 Growth-rate time constant of different phase

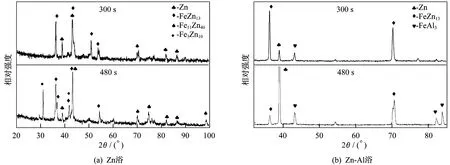

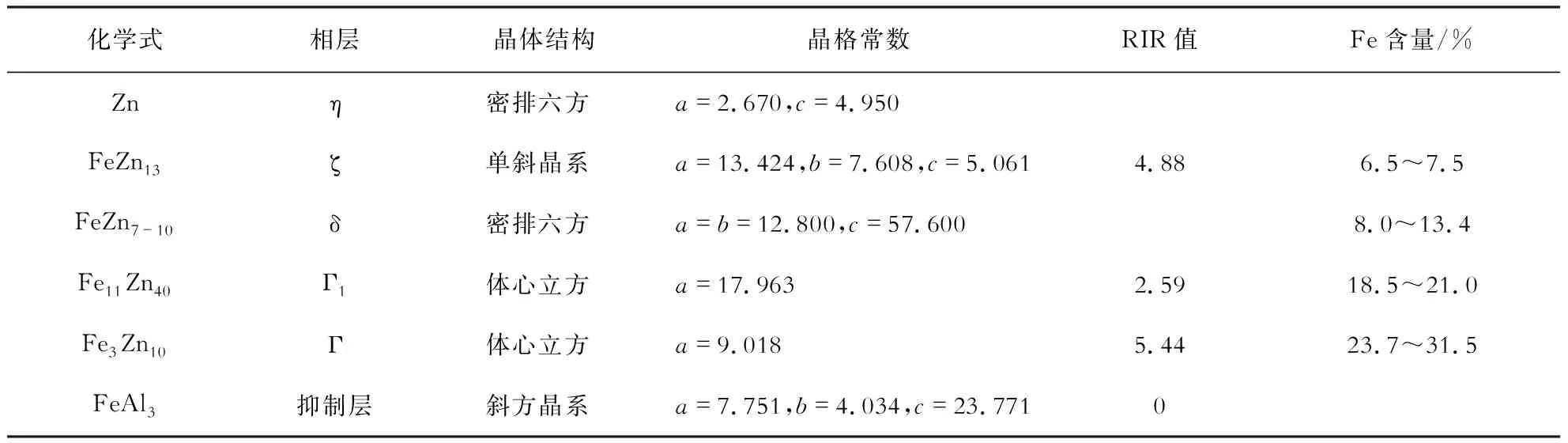

不同热镀工艺下镀层XRD谱图如图3所示.图3(a)为Zn-Fe的XRD谱图,表明ζ+Γ1+Γ+liq.Zn四相平衡.但δ相没有出现,在300 s热浸时间内,也没有出现Γ相.XRD谱图显示了从ζ相衍射而来的强峰.图3(b)为Zn-Fe-Al的XRD谱图,表明在450 ℃ Zn-Al浴中,ζ相、缓蚀层和liq.Zn相共存.

图3 不同热镀工艺下镀层XRD谱图Fig.3 XRD patterns of coating under different hot plating processes

在镀层中,每种化合物的含量可通过公式估算

(2)

式中:W和i分别为质量分数和衍射强度;K为每个相位的常数,可以从PDF卡读取,部分层状化合物性质[12]见表3.热浸300 s,Zn浴中ζ相和Γ1相的质量分数分别为51.69%和7.62%.在Zn-Al浴中,ζ相含量增加到76.52%,抑制层含量达到10.43%.480 s时,ζ相含量降至44.92%,Γ1相含量增至13.54%,Zn浴中Γ相含量为15.80%.Zn-Al浴中ζ相含量降至21.74%,抑制层含量增至19.32%.

表3 层状化合物性质Table 3 Layer compounds properties

2.2 金属间化合物形成与演化

金属间化合物的形成和演化对预测和控制镀锌层的微观组织具有重要意义.首先,镀层的形成过程需要明确.钢表面的铁原子溶解在液态锌中,铁在锌中过饱和,铁与锌之间发生扩散相变,在基体上首先形成ζ相.Okamoto等[20]观察到在开路电压为10 V时只形成ζ相.ζ相为单斜晶体结构,组织呈针状疏松,可作为锌扩散初期的扩散途径.此时ζ相的生长速度和厚度都迅速增加.扩散阻力减缓了铁在ζ相的扩散.随后,与ζ相接触的δ相开始形成.δ相是具有致密化特征的六边形晶体结构,是锌扩散的屏障.在锌原子被阻隔在δ相的这段潜伏期过后,少量锌原子快速地扩散到基体上,并与铁反应生成Γ1相和Γ相.因此,Γ1相和Γ相的厚度只有在1 μm左右,光学显微镜下难以观察到,镀层表面附着的覆盖锌层称为η相.

图1(a)显示了两层层结构的存在,过渡层δ相在XRD图上难以与ζ相区分.这主要是由于δ相和ζ相的XRD峰重叠,难以识别衍射峰[21].从图3(a)的结果可以看出,在480 s内形成Γ相,而在300 s内则不存在,Γ相的形成是扩散控制过程,需要较长的锌扩散时间,最理想的扩散时间是480 s.随着时间的延长,Γ1相含量增加到5.92%.图1和图3也清楚地表明,随着时间的增加,ζ相迅速增长.根据图3(b)的结果,Al原子在300和480 s均形成抑制层FeAl3,而在480 s时FeAl3含量更多.添加Al后,由于Al和Fe的原子亲和力更高,先形成Fe-Al金属间化合物,其中最先形成FeAl3化合物,然后随着Fe的扩散转变为Fe2Al5.FeAl3主要与基体相邻,而Fe2Al5靠近液态锌[22].由式(2)可知,在FeAl3达到一定含量(10.43%~19.32%)后,抑制层可抑制ζ相的生长.

2.3 耐蚀性分析

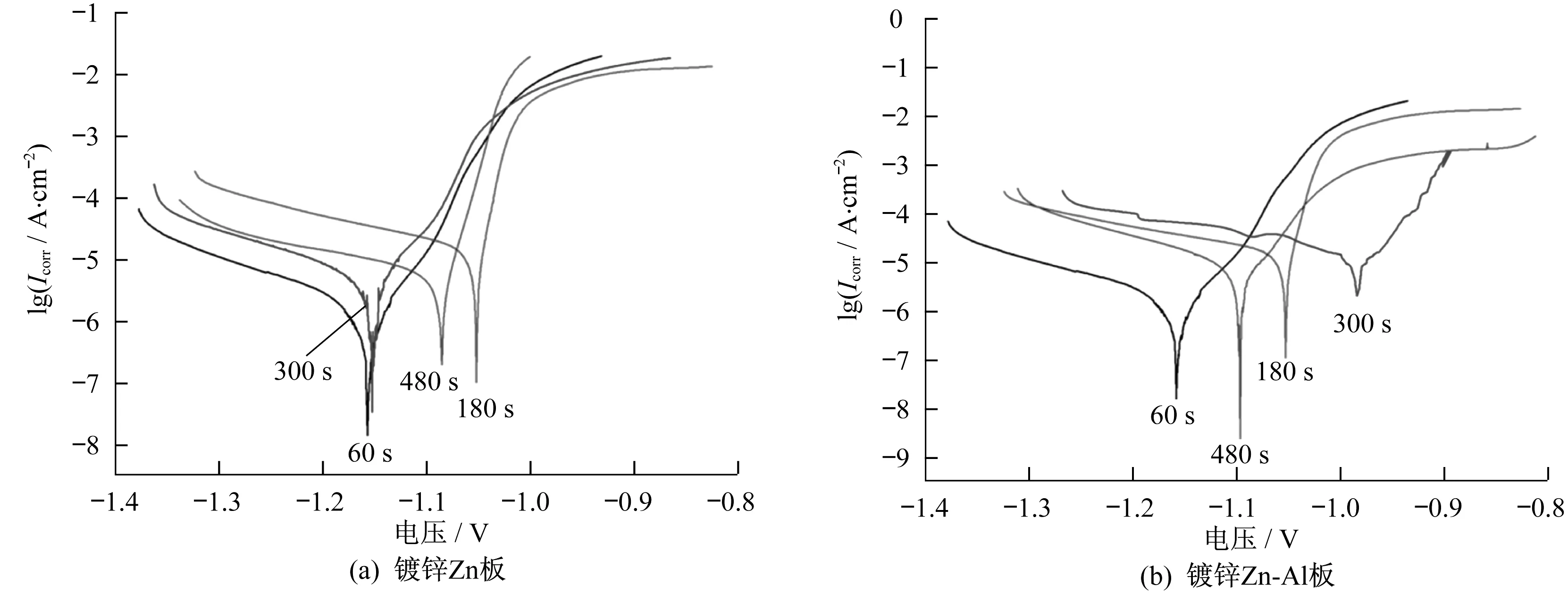

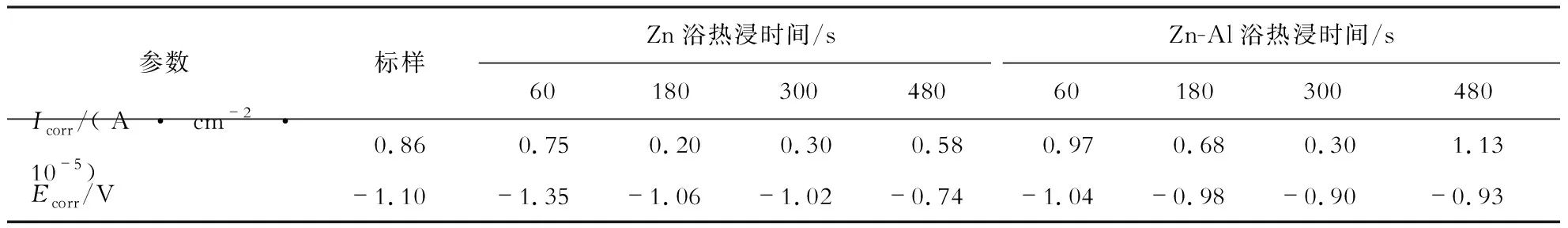

测试所得试样的Tafel极化曲线如图4所示,具体结果见表4.其中,Icorr为腐蚀电流密度;Ecorr为腐蚀电位.对TWIP钢标样、镀锌的Zn板和Zn-Al板进行比较.在Zn浴中热浸60 s,试样Ecorr最低,其腐蚀倾向最大,而在Zn-Al浴中的试样最大腐蚀倾向也同样出现在热浸60 s,这可能是由于此时Zn板镀层较薄,不到100 μm;而Zn-Al板中抑制层也相对较薄.而随着热镀时间延长,Zn板和Zn-Al板的耐腐蚀性能逐渐提高.加入铝后,在480 s时腐蚀倾向开始增加.说明在热镀时间480 s时,由于锌不断地通过抑制层扩散后与铁形成铁锌化合物,从而使抑制层的结构遭到破坏(图1).金属间化合物具有显著的金属键合性能,其中元素间的键合比例对耐腐蚀性影响巨大,应进一步研究其对耐腐蚀性的影响.

图4 镀锌试样Tafel极化曲线Fig.4 Tafel polarization curve of galvanized samples

表4 Tafel极化曲线测试结果Table 4 Result of Tafel polarization curve test

3 结 语

对实验用TWIP钢在450 ℃纯Zn浴和Zn-Al浴中分别进行60、180、300和480 s热镀后,对热镀层微观组织进行分析发现镀锌层组织主要为ζ(FeZn13),δ(FeZn7-10),Г1(Fe11Zn39),Г(Fe3Zn10);添加0.18%Al后,由于生成抑制层FeAl3(10.43%~19.32%),起到很好的耐腐蚀作用;在热镀时间为300 s时,实验用TWIP钢的耐腐蚀性能最好.