基于STM32的联合收获机清选损失监测装置的研制

刘新怡,陈 进,张西良

(江苏大学 机械工程学院,江苏 镇江 212013)

0 引言

精准农业是我国实施农业科技革命的重要内容,农业机械的现代化、智能化、信息化是实现精准农业的重要环节。目前,我国联合收获机收获作业时大部分仍依靠人工判断作业性能,调整相关工作参数,对驾驶员的操作经验依赖程度较高。谷物的损失率是收获作业中重要的评价指标,也是作业过程中调整作业参数的主要依据[1-3],仅凭人工没有办法做出实时有效且准确的判断,因此开发谷物损失实时监测系统是必要的[4]。联合收获机谷物损失主要包括漏粮、割台、夹带和清选损失,且清选损失占较大比重。

国外损失监测原理主要分为冲击声音信号监测和冲击压电信号监测。声音信号识别监测采用高灵敏度的麦克风拾取谷物、碎秸秆、小土块等冲击感应板产生的声音信号,对其进行信号处理后计算出损失率并在二次仪表上显示[5]。但是,在联合收获机作业过程中,较强的机械振动易对微弱的声音信号产生干扰,影响监测效果。目前,基于冲击压电效应监测联合收获机的损失率被广泛认为是最有效且经济的监测方法[6-7],诸多学者基于此原理对联合收获机的损失监测开展了大量研究。周贤龙等[8]基于AT89C52设计了一种谷物清选损失监测系统,能够实时显示前进速度和损失率,当损失率超标时会提醒驾驶员调整相关机构,并通过仿真实验验证了系统的稳定性和准确性。周利民等[9]设计了谷物阵列式传感器,能够获取籽粒的空间分布信息,具有较高的测量精度和响应速度。李耀明等[10]设计的一种谷物损失实时监测系统,实现了对谷物冲击信号的采集、损失率超标报警和通讯功能。

针对目前损失监测系统计算测量参数不准确带来损失率计算误差,以及监测系统仅将损失率结果输出给驾驶员进行人工决策的问题,设计了一套联合收获机谷物清选损失监测装置。基于冲击压电效应的原理,在现有研究成果的基础上,通过现场总线技术实时采集联合收获机各作业参数,降低损失率计算参数的误差,并将计算好的损失率数值及判断结果在实时显示的同时发送至总线供其他控制系统取用,并且在常规硬件滤波的基础上增加软件判断环节,提高清选监测装置的可靠性。

1 系统设计

1.1 清选损失监测原理

联合收获机某一时间段t的清选损失率等于这一时间段内清选损失籽粒质量与收获的谷物总质量之比。通过损失传感器采集联合收获机收获过程的损失籽粒信号,将损失信号转换成方便计数的脉冲,时间t内产生的脉冲数即认为是这一时间内清选损失的籽粒量n,结合已知的籽粒千粒质量可得到这一时间内损失籽粒质量m(g) ,即

m=nq·10-3

(1)

同时,这一时间内的收获总质量可通过实时前进速度v、每平方米产量y、收获机作业的割幅c和时间t得到。t时间内的收获总质量M为

M=vyc·t·103

(2)

由时间t内的清选损失籽粒质量和谷物收获总质量之比可得联合收获机在这一时间段内的清选损失率L=m/M,即

(3)

式中L—清选损失率;

n—损失脉冲数;

q—籽粒千粒质量(g);

v—收获机前进速度(m/s);

y—每平方米产量(kg/m2);

c—收获机作业割幅(m)。

监测装置通过CAN总线接收联合收获机上各传感器实时测量的参数,包括前进速度、产量和割幅,目前谷物的千粒质量只能在作业前取样测量后写入。当损失籽粒冲击传感器时,单片机接收到处理后的损失脉冲信号进行计数,将计数值与当前CAN接收到的各项参数代入式(3)得到实时的清选损失率。

1.2 系统组成

谷物清选损失监测系统由损失传感器、信号处理电路、单片机STM32F407、外部按键、CAN总线、电源模块、LCD触摸屏和蜂鸣器组成,如图1所示。

图1 损失监测系统组成框图

监测系统工作过程如下:安装在联合收获机尾部的损失传感器受到籽粒和秸秆的冲击产生振动信号,压电陶瓷将振动信号转换为电信号,此时的电信号中除了有饱满籽粒的冲击信号,还包含了秸秆、不饱满籽粒、小土块及联合收获机本身的振动信号;电信号送到信号处理电路,进行放大、滤波、整形处理,最后只保留饱满籽粒冲击产生的信号经过整形电路生成的脉冲信号,输入到单片机进行识别处理。单片机接收脉冲信号进行计数,1个脉冲信号代表1颗饱满籽粒冲击。同时,单片机采用CAN总线与其它传感器的总线节点通信,外部按键控制CAN总线的开关,不接受总线数据时可以从触摸屏输入参数。无论是从CAN总线上的接收的参数,还是手动输入的参数,都实时显示在屏幕上,驾驶员可从屏幕上直观的接收到各种参数的详细数据及持续更新的损失率。当计算的损失率超过设定的阈值时,蜂鸣器长鸣提醒驾驶员调整操作。

1.3 信号处理电路设计

设计的信号处理电路组成如图2所示。

图2 信号处理流程

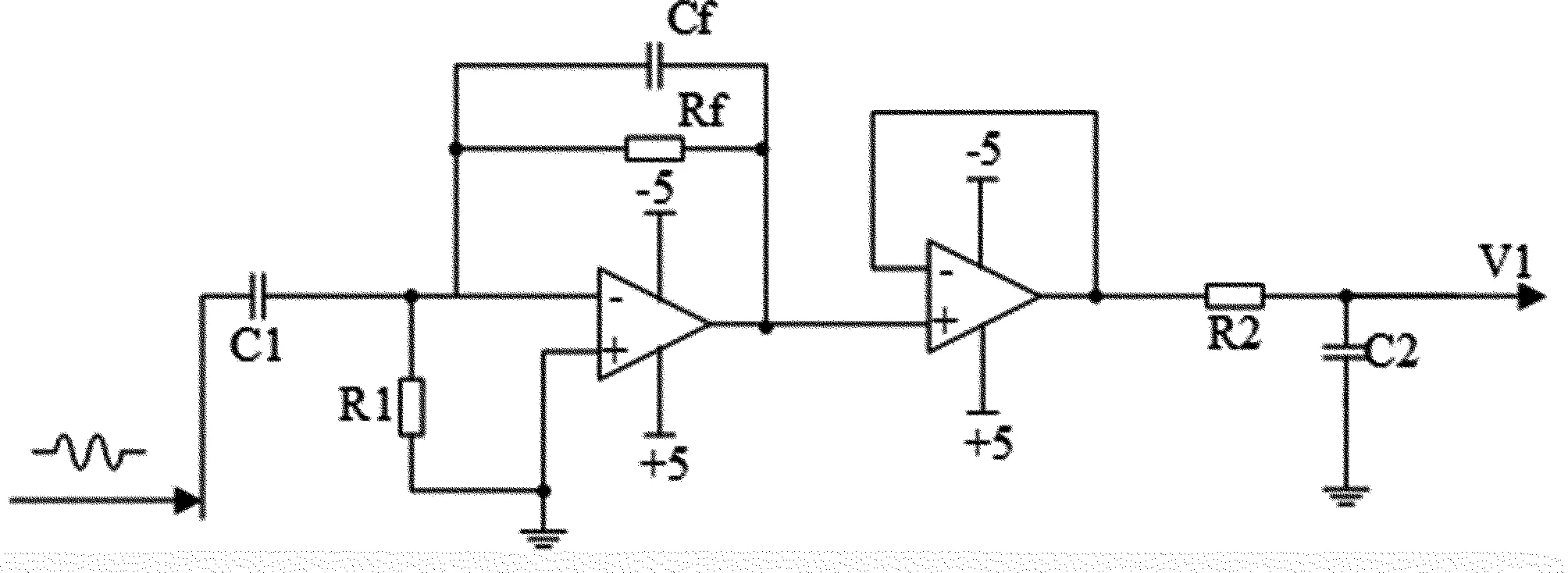

电荷放大电路放大微弱的电荷信号转换成与其成正比的电压信号,并通过电压跟随器输出低输出阻抗电压,原理图如图3所示。

图3 放大电路原理图

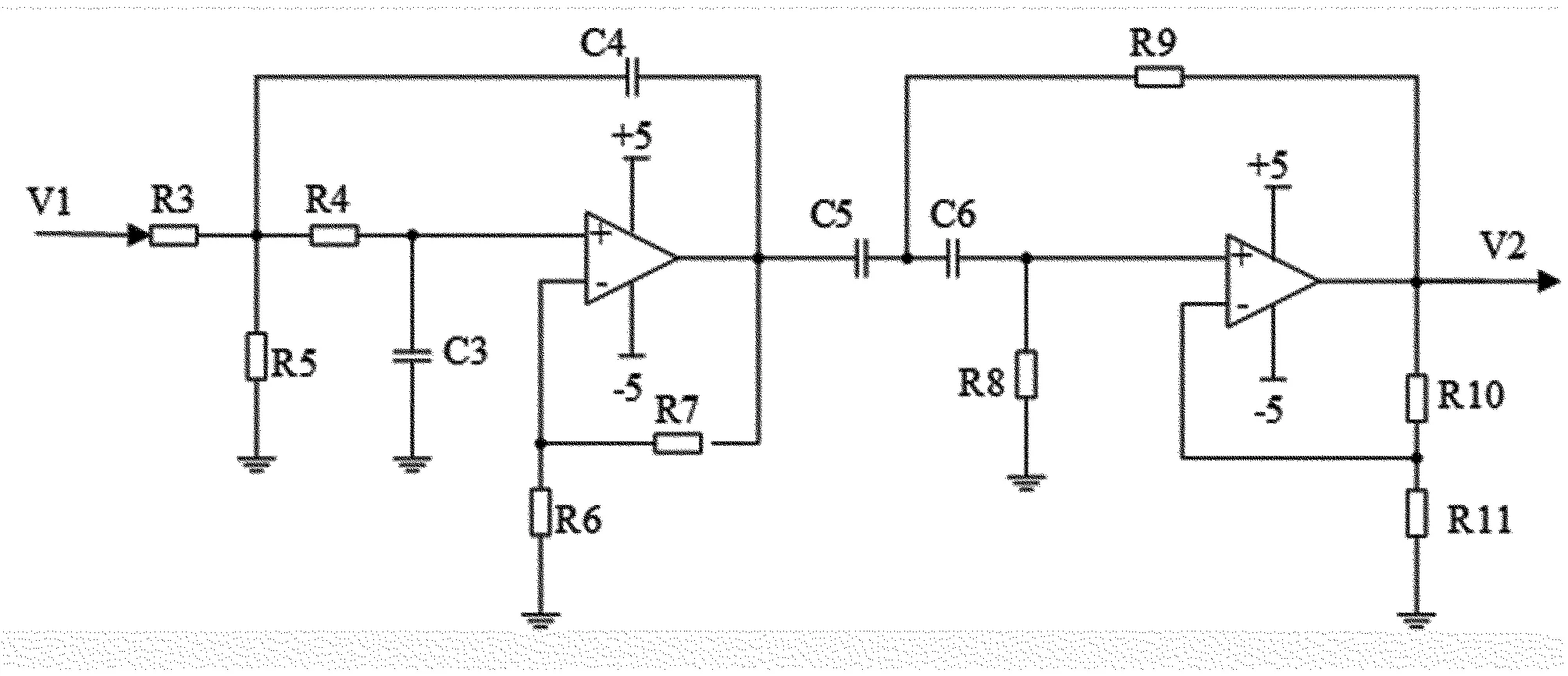

采用巴特沃斯滤波器设计滤波电路,在通带中具有最平幅度特性,增加滤波器阶数以缩短过渡带。本文采用四阶巴特沃斯带通滤波电路,滤波频率为5~20kHz[11],如图4所示。

图4 带通滤波电路原理图

1.4 电源模块设计

系统处理器的电源输入范围为6~12V,上述信号处理电路需要±5V供电电压。

由于野外作业时,只有联合收获机上的电瓶供电,无其他外接电源,并且联合收获机仅提供24V的直流电。因此,设计的电源模块从收获机上引入24V直流电,经过DC-DC降压模块进行降压,输出12V和±5V为处理器和信号处理电路提供稳定的工作电压。系统电源模块原理图如图5所示。

图5 电源模块原理图

1.5 CAN总线

根据式(3),计算联合收获机作业时清选损失率所需的参数(如前进速度、割幅)在实际作业过程中很难不变,目前研制的大部分损失监测系统多采用作业前的静态测量值及经验值参与计算,会给损失率计算带来一定误差。所以,本系统采用现场总线实时获取所有参数,一方面可以保证各项参数的实时性和准确性,另一方面简化了系统,所有数据从总线上按需取用,避免了同时采集多个传感器信号给系统带来负担。

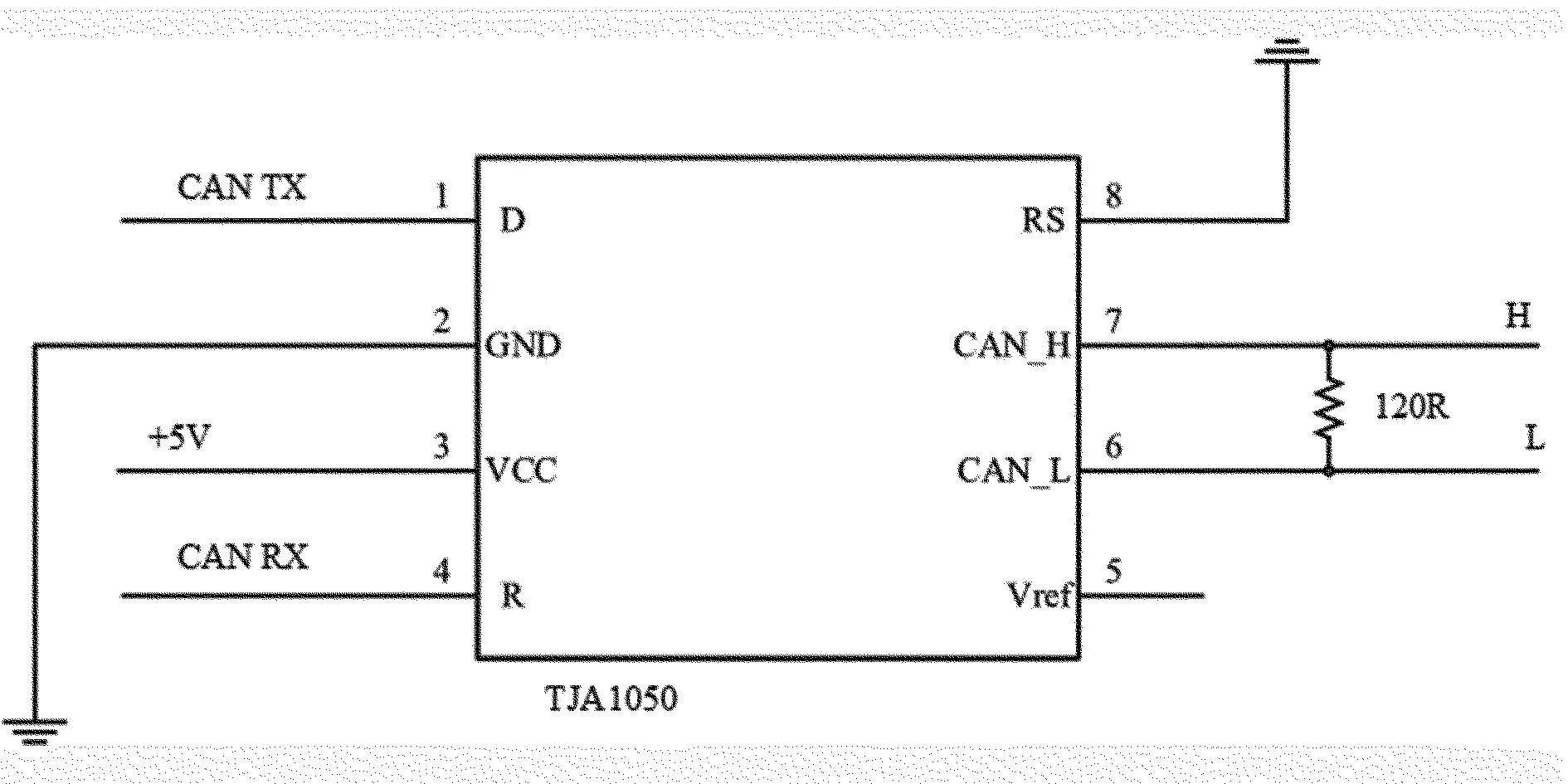

由于联合收获机监测的状态参数较多,且对实时性要求较高,CAN总线与一般通信总线相比具有突出的可靠性、实时性和灵活性,并且传输速率快,通信距离小于40m时速率可达1Mbps。因此,本系统采用CAN总线传输监测参数,参数格式标准化,增强了数据的可读性和系统的可靠性,同时可根据不同的监测需求随时取用总线上的参数,大大地提高了监测系统的效率[12]。

图6 CAN总线接口电路

基于CAN总线的一大特点—报文过滤,通过对报文标识符的过滤设置,使得与损失率有关的报文可以被接收,本监测系统中参数的传送采用的是扩展格式的数据帧。其中,仲裁域决定该帧的优先级,包括标识符和远程发送请求位。扩展格式数据帧的标志位为29位,包括11位基本ID和18位扩展ID。控制域说明了数据帧中有效的数据长度,数据域存放传输数据,长度为0~8个字节。

系统采用TJ1050作为CAN收发器,TJ1050是一种标准的高速的CAN收发器,可以为总线提供差动发送性能及差动接收性能。CAN总线接口电路如图6所示。系统设置波特率为250kbps,仲裁域、控制域、数据域通过软件编程配置TJA1050设置,其余由芯片自动完成。系统首先分配属于联合收获机各参数的数据帧仲裁域,每一标识符对应一种参数或多种参数,单片机节点识别数据帧中的标识符判断该帧是否需要并接收,控制域根据实际传输数据大小和格式设定。

2 软件设计与实现

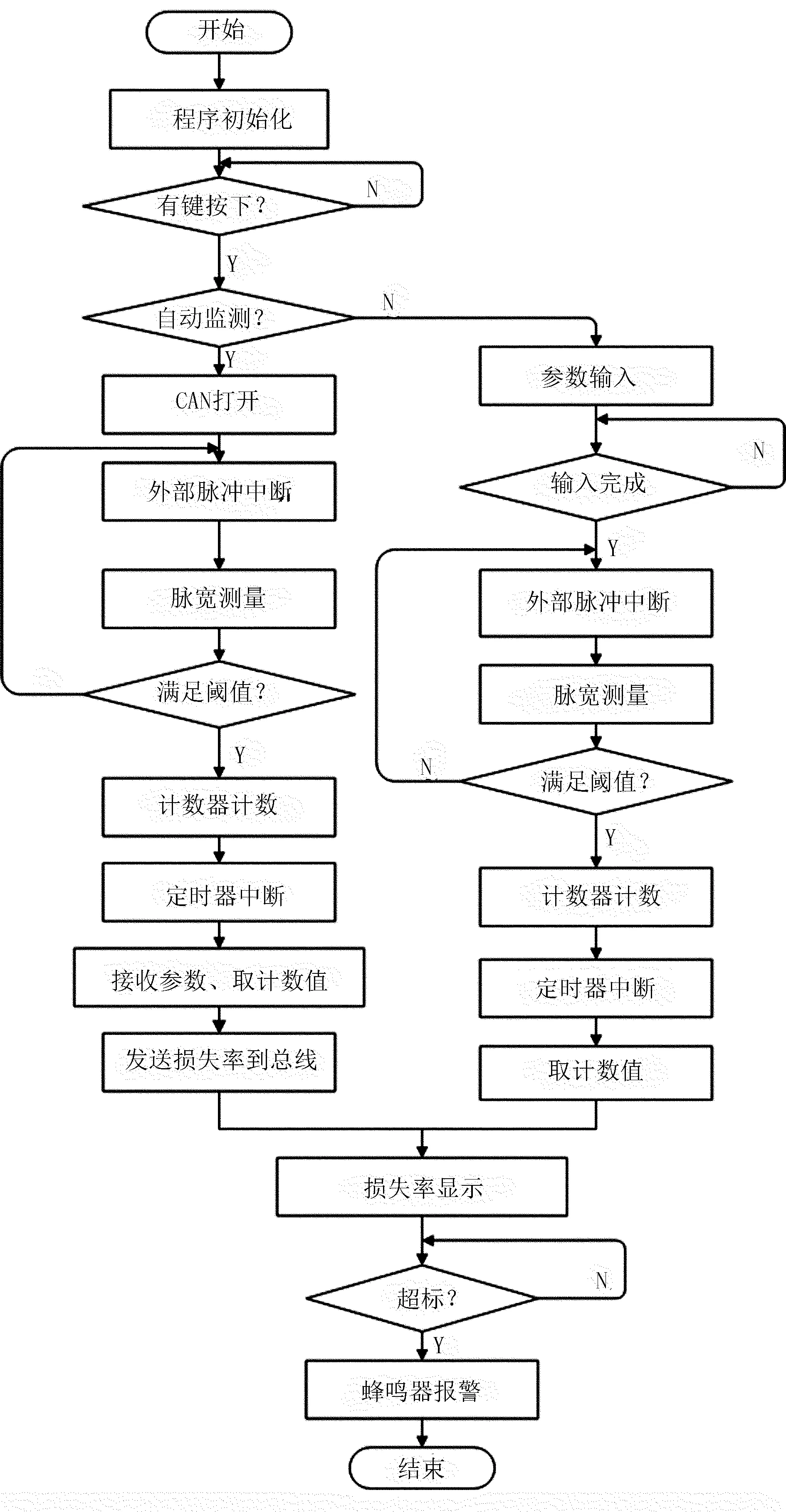

系统处理器采用STM32F407,工作频率高达168MHz,处理速度快,外设接口丰富。系统程序在Keil uVision4开发环境下编写,主要包括触摸屏输入与显示、定时器中断、外部脉冲捕获、CAN通信及主程序,如图7所示。

图7 程序流程图

为实现联合收获机损失率的实时监测,籽粒损失信号通过信号处理电路转换成脉冲信号输入单片机的计数器外部中断口,利用单片机的上升沿和下降沿触发中断,采集信号脉宽;当脉宽满足判断条件认为有籽粒冲击敏感板时,根据此计数将其转换为传感器接收到的损失的籽粒量,通过联合收获机的损失模型计算出实际的损失率。

由于作业环境的差异,损失率计算模型中的参数不同,所以程序初始化时给所需参数赋予了初值;系统启动后,操作员可根据实际作业参数通过触摸屏手动输入各项参数进行损失率的计算,准确的状态参数可以减小损失率计算的误差。

当收获机上各项作业参数接入CAN总线时,可按下自动监测按钮,此时CAN总线打开,总线上有收获机作业的状态参数。系统会自动接收并解析损失率计算需要的参数。此参数具备良好的实时性和准确性,比手动输入误差更小。同时,计算好的损失率也会同步发送到总线上,方便其他控制机构接收并使用。

中断程序由两类中断组成:一个是定时器更新中断,此中断发生时,根据上一时间段累计的损失脉冲值,计算并更新显示上一时间段内的损失率;另一个是由于损失脉冲信号产生的上升沿和下降沿中断,通过捕捉脉冲信号的上升沿和下降沿,可准确识别损失信号,在更新时间内累计脉冲数值。同时,可通过调整定时器2的更新时间调整中断时间,即损失率刷新显示时间,更新时间参数可通过触摸屏输入,更改完成后需重新写入定时器2才能完成更新时间设置;系统默认损失率更新时间为1s,由于定时器计数值溢出的原因及联合收获机实时性的要求,更新时间可设置为1~10s,操作员可根据实际作业情况和需求进行选择。

3 系统测试

3.1 CAN测试

利用PC机作为上位机通过USBCAN与单片机连接,对CAN功能进行测试。

表1 CAN总线数据及系统解析结果

①割幅:满割幅5m,传感器采集左、右两侧割宽发送到CAN总线计算实际割幅,保留2位小数;②前进速度:速度传感器发送数据单位为km/h,解析为m/s,保留1位小数;③平方米产量:保留3位小数;④千粒质量:保留2位小数。

PC机通过CAN总线测试工具ZLG CANTest发送并接收总线数据,数据帧发送周期为500ms,总线空闲时接收数据。系统能够实时接收CAN总线上的数据,按照格式解析成所需的数据,以便计算损失率。测试数据如表1所示。

3.2 台架试验

通过台架试验对研制的清选损失监测装置的测量误差进行测试,试验系统组成如图8所示。

图8 试验系统组成

试验系统由试验台架、监测装置和损失传感器组成;台架由步进电机、传送带和机架部分组成;监测装置内集成了信号处理电路和STM32处理器模块。

清选损失籽粒在传感器安装位置的下落速度通常在1.5~2.5m/s范围内,则当试验时谷物下落时距传感器高度范围为100~300mm,籽粒冲击传感器时速度在1.5~2.5m/s范围内。将试验物料均匀铺放在试验台架的传送带上,损失传感器安装角度为45°[13]。上电后,传送带匀速传动输送物料,物料从输送口掉落冲击损失传感器;损失传感器感知到冲击信号后,由信号处理电路对冲击信号进行硬件识别判断是否为谷物损失信号;最后将损失信号送入单片机端进一步判断处理并显示实时的损失率状况。

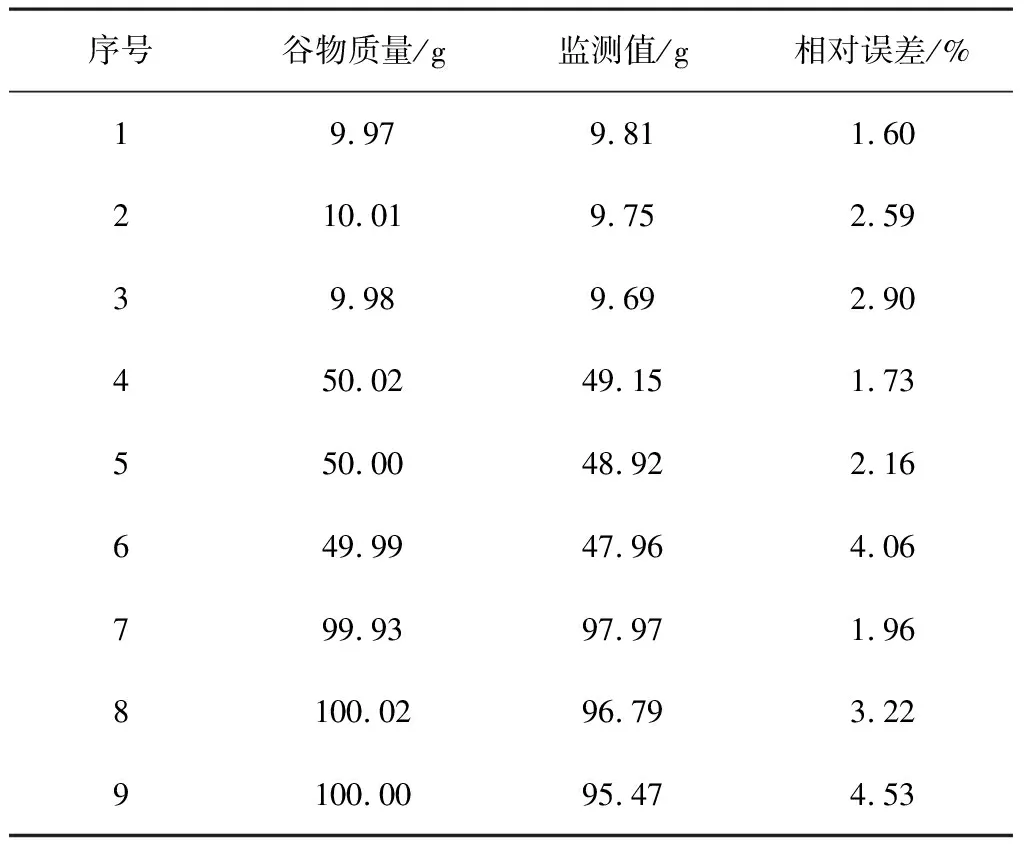

将干燥的试验物料浸泡后进行烘干处理,使测试样品含水率符合新鲜谷物的含水范围,从而保证试验结果的可靠性。试验前测得样品含水率为27.1%,千粒质为28.86g。分别取质量为10、50、100g的谷物进行试验。

记录试验测量值与样品实际质量进行对比,结果如表2所示。由表2可以看出:装置能够实时监测损失谷物质量,准确反映损失的变化;随着损失谷物的增加,同一时间冲击传感器的谷物数目增多,多个损失信号叠加导致测试相对误差随之变大,在损失谷物较多的情况下测量误差≤4.53%。

表2 水稻籽粒试验结果

4 结论

通过实时动态接收损失率计算参数替代了以前的静态参数输入,提高了计算参数的准确度。同时,在软件程序里增加了对损失脉冲信号的脉宽判断,进一步识别损失脉冲信号。装置能够实现谷物损失信号的采集、识别,准确显示损失率。CAN总线接收各项实时作业参数,减少了损失率计算参数的误差,并将损失率同步上传,便于收获机其它系统接收并使用。台架试验显示装置的监测损失相对误差≤4.53%,符合测试要求。下一步需对该装置进行联合收获机整机田间收获试验,在整机作业监测系统的基础上进一步测试优化以减小误差。该装置的研发将有助于联合收获机的智能化与自动化,对降低作业清选损失、提高作业效率具有积极意义。