基于ANSYS的荔枝采收机的设计与有限元分析

李 竞,岑光杜,韦 磊,李中淼,韦雨佳,陈 历

(广西大学 机械工程学院/广西制造系统与先进制造技术重点实验室, 南宁 530004)

0 引言

荔枝是夏季的时令水果,不但营养价值丰富,味道可口,还具有补脑健身、开胃益脾等功效,深受人们喜爱。我国荔枝主要分布于北纬18°~29°范围内,广东栽培最多,福建和广西次之,四川、云南、贵州及台湾等省也有少量栽培。亚洲东南部也有栽培,非洲、美洲和大洋洲有引种的记录。我国作为荔枝种植大国,目前荔枝的采摘主要以手工为主,虽然在部分地区已出现辅助采摘工具,但自动化程度不高,采摘效率低。由于荔枝树高到数米,果实分布不集中,且由于现有的工具缺乏夹持功能,使得采摘荔枝时的人身危险性和荔枝损坏率极高,因此机械化采摘成为我国荔枝产业发展的迫切需求。

为解决以上问题,设计了一种机电一体荔枝采收机。采摘机可综合荔枝采收的夹持、剪切和传送操作,全程由电机操控,符合机电一体的理念;同时,采摘机适应性强,采摘过程安全,效率高,降低了劳动强度,实现了半自动化,满足市场的需求。

1 机构设计与工作原理

1.1 总体设计

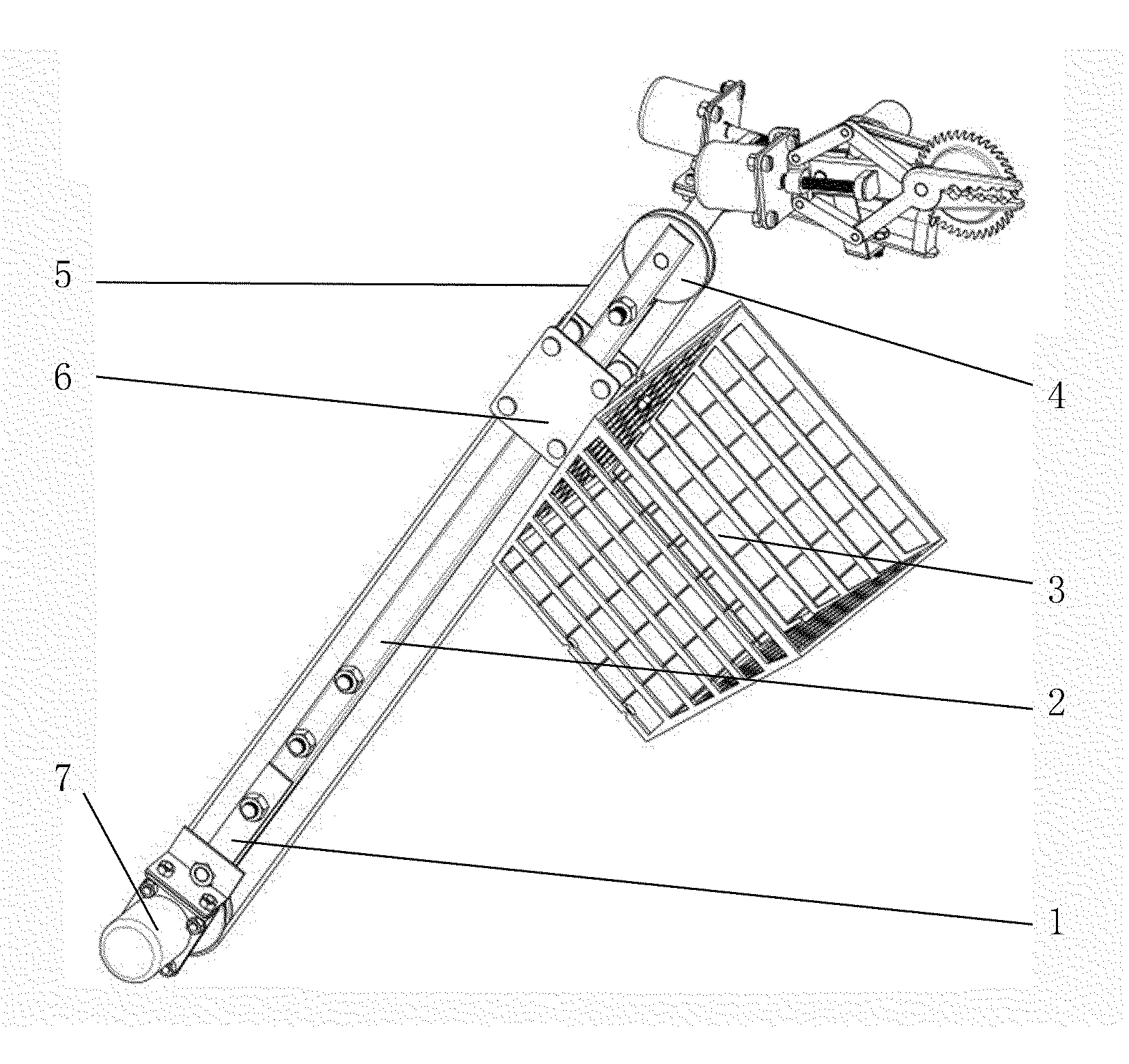

机电一体荔枝采收机主要包括机架、前后移动机构、升降机构、上下与左右旋转机构、传送机构、夹持机构和剪切机构,其三维模型如图1所示。

1.2 关键构件设计

1.2.1 剪切机构的设计

剪切机构由刀具支撑板、刀具移动块、带轮固定板、电动机、丝杆、1对皮带轮和刀具组成。刀具支撑板与传送机构的支撑臂相连接,1对皮带轮分别安装在夹持机构的刀具定位板上。刀具移动电机固定于刀具支撑板的后侧,通过丝杆与刀具移动块内螺纹配合,在刀具支撑板上前后移动,其上方安装有刀具工作电机、带轮、带轮固定板、刀具。刀具工作电机固定于带轮固定板的右侧,与后侧带轮相连。工作时,刀具移动电机通过丝杆和刀具移动块的传动,使得刀具移动块上的带轮和刀具均向前移动;刀具工作电机通过带轮的传动控制刀具的转动速度,起到剪切树枝的作用。

1.2.2 传送机构的设计

传送机构由连接板、支撑臂、收集框、滑轮、传送绳、传送滑块和电动机组成,如图2所示。连接板通过螺栓和螺母与支撑臂相连,且与水平旋转轴一侧焊接,1对滑轮通过销钉固定于支撑臂上下处,传送绳绕过1对滑轮与传送滑块处绷紧固定。传送滑块上焊接有收集框,用来收集采收完的荔枝;之后,收集框克服传送滑块与传送绳的摩擦力,开始下滑到底部,实现一次转运荔枝的过程。

1.连接板 2.支撑臂 3.收集框 4.滑轮 5.传送绳 6.传滑块 7.电动机

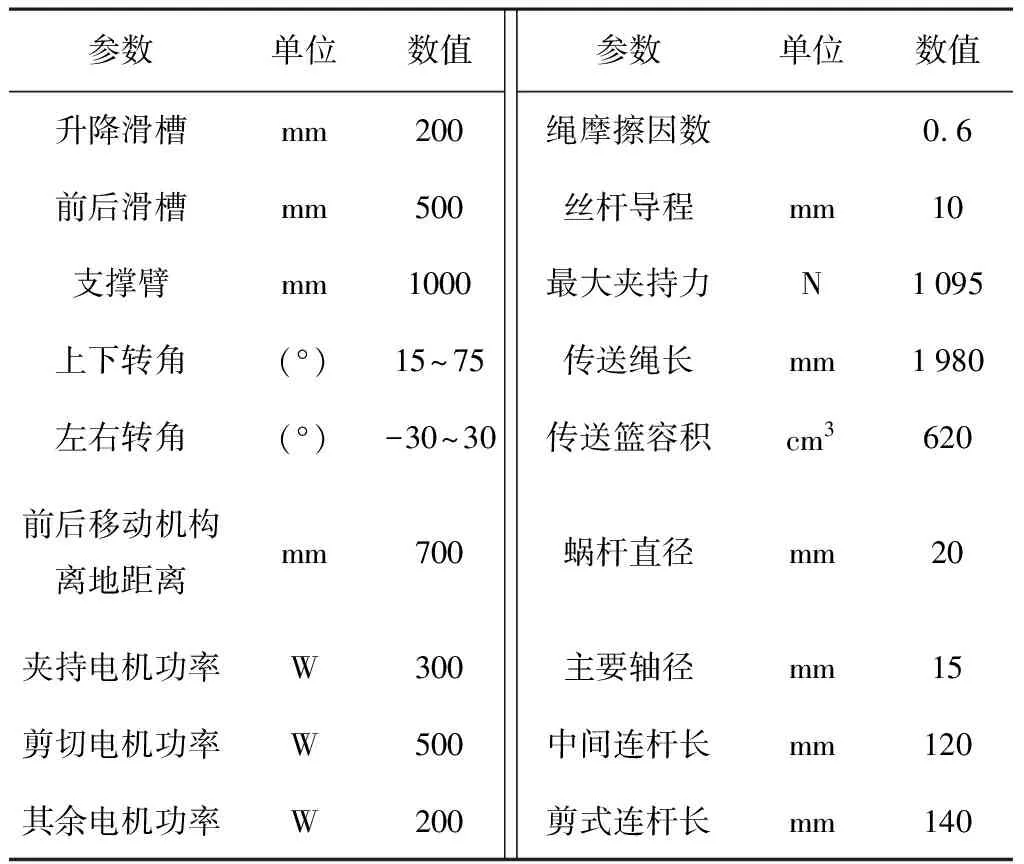

1.3 装置的主要参数

装置的主要参数如表1所示。

表1 设计的主要参数

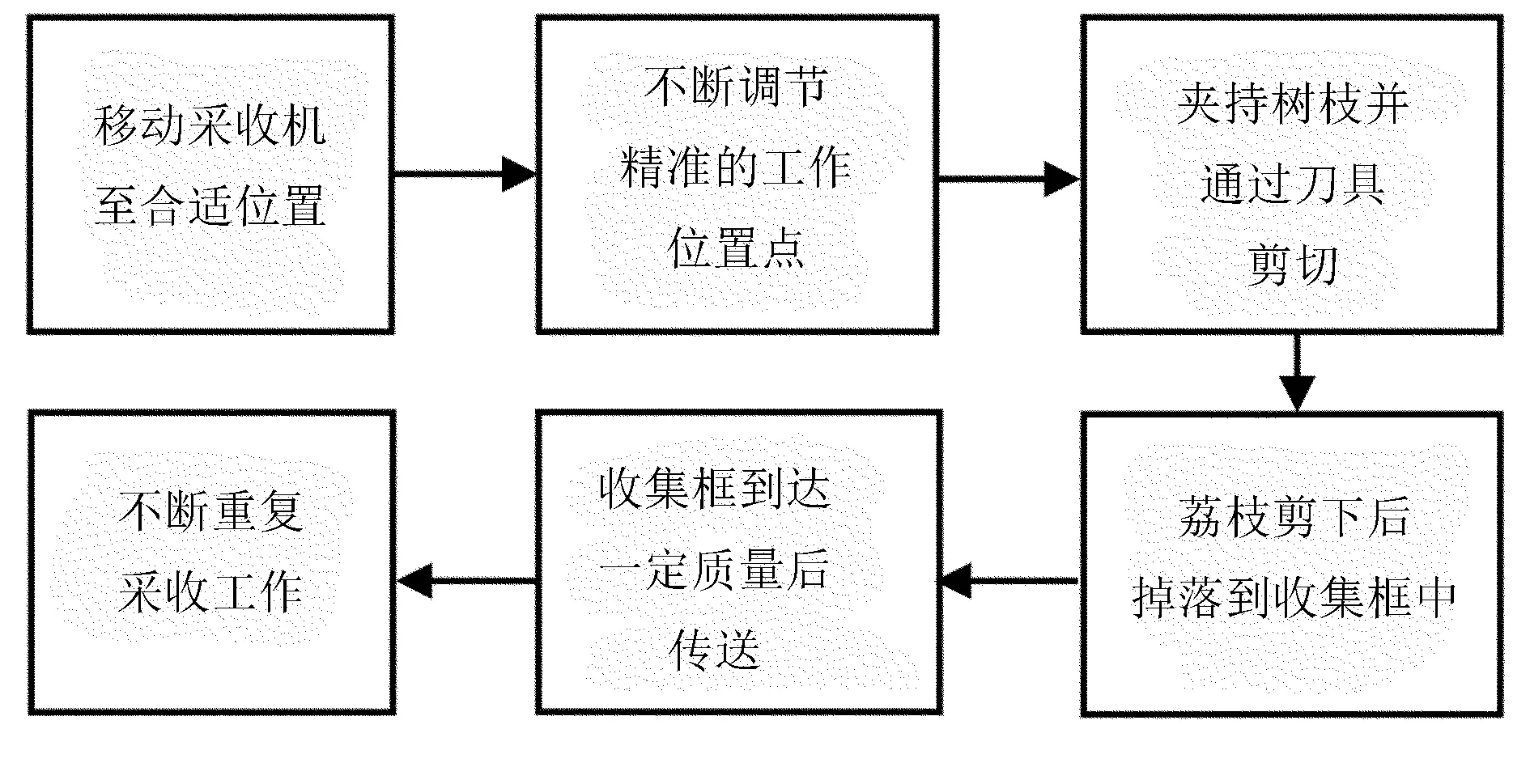

1.4 工艺流程

设计的机电一体荔枝采收机主要通过电机提供驱动力,再以人力操作辅助,其具体的工艺流程为

1.5 工作原理

机电一体荔枝采收机通过机架的万向轮将装置推至荔枝树旁,利用前后移动机构、升降机构,上下与左右旋转机构对刀具进行精准定位;启动夹持电动机驱动丝杠,带动夹具闭合,将荔枝枝干夹持住;启动两个剪切电机,一个电机带动刀具旋转运动,作为主运动,另一个电机通过带动相连的丝杆实现刀具的进给运动,将荔枝质感进行切断;夹具松开后,荔枝自然掉落到传送机构的收集框中,待收集框中装满荔枝后,利用传送机构将其传送到下方,实现整个采摘过程。

2 理论计算及受力分析

2.1 剪切机构的受力分析

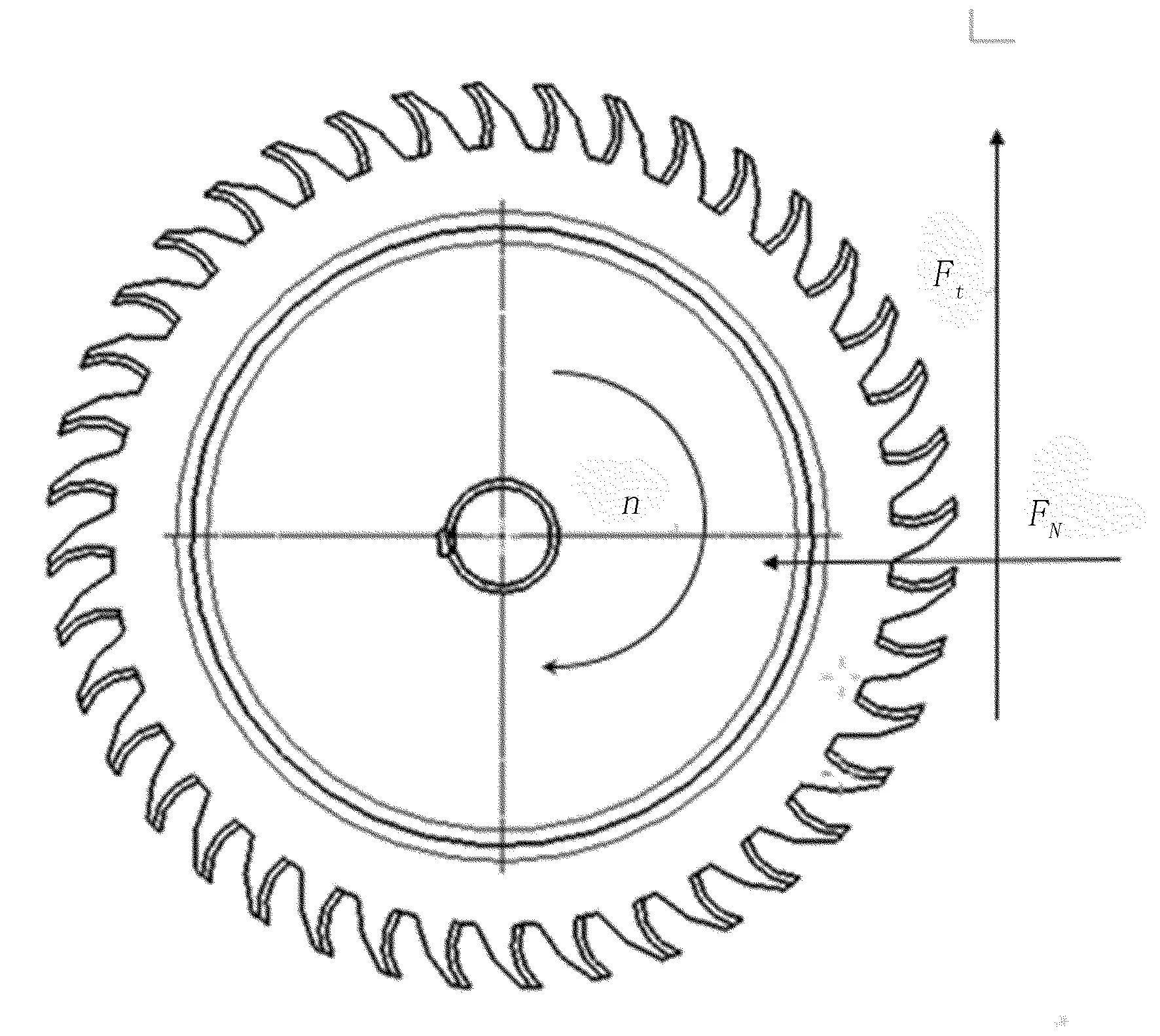

分析剪切机构的刀具受力,如图3所示。

图3 刀具受力简图

已知剪切刀具材料为45钢,屈服强度σs=215MPa,弹性模量E=215GPa,安全系数s=1.5,刀具直径80mm。

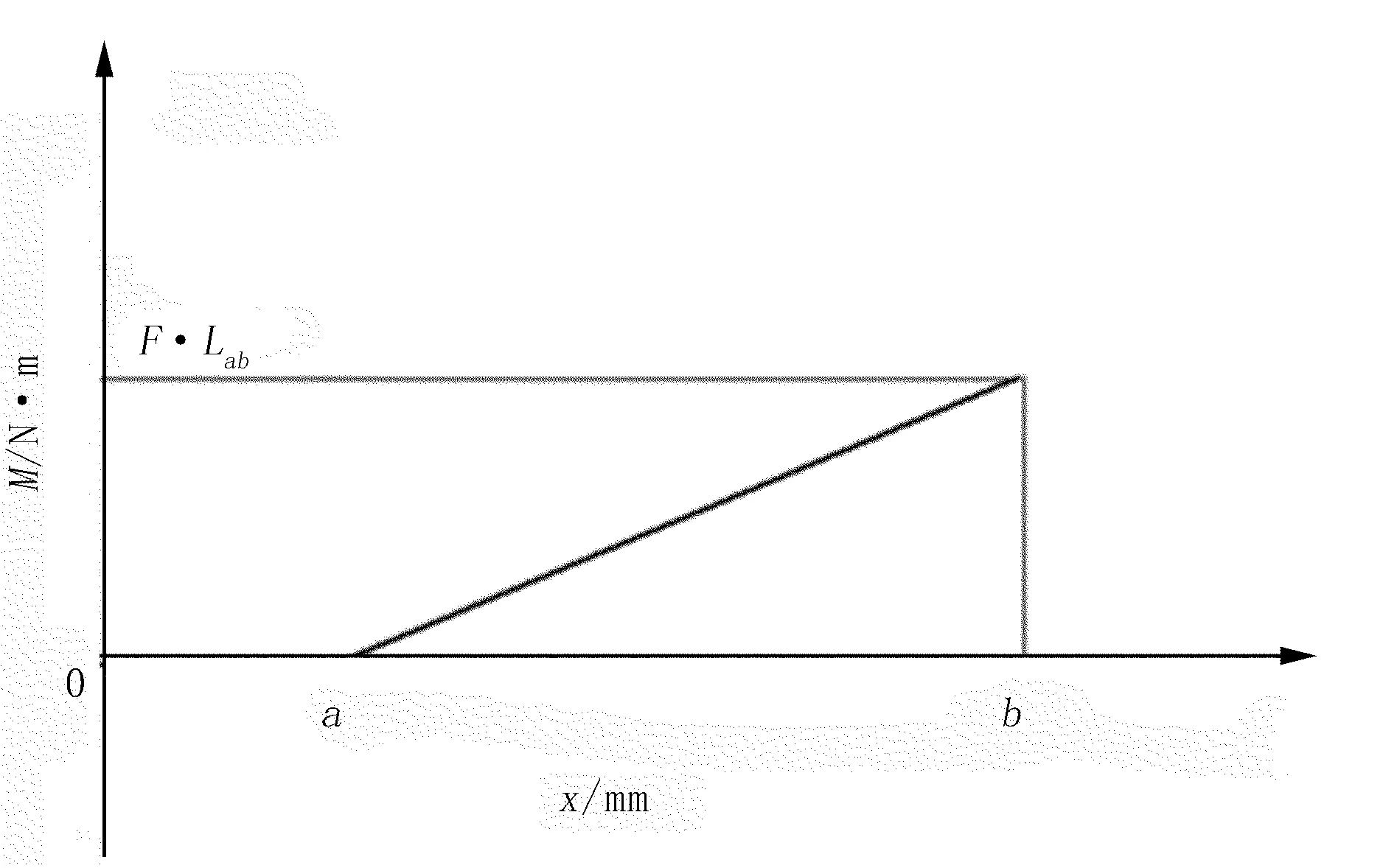

1)画出弯矩图。以刀具轴线为x轴线,以刀具底部为x轴原点画出弯矩图,如图4所示。

弯矩为

M=F·X(a≤X≤b)

M=F·Lab(b≤X)

Mmax=F·Lab=0.549 92N·m

图4 刀具弯矩图

2)计算最大弯曲正应力。

对z轴的惯性矩为

抗弯截面系数为

最大弯曲正应力为

3)校核刀具的强度。许用弯曲应力为

通过计算,σmax远远小于许用弯曲应力[σ]。由此可知,刀具强度是满足要求,能起到切割树枝的作用。

2.2 传送机构的受力分析

2.2.1 传送绳的受力分析

根据已知的传送机构的输出数据,基于动力学模型,进行力学分析。传送机构采用的电动机额定功率Pn为150W,转速n为300r/min。

1)确定整机工作功率Pd。

Pd=Pn·KA

其中,KA为工作情况系数。已知传送机构的KA=1.1,可得工作功率Pd=495W。

2)确定传送绳速率v和带轮包角α。

式中D—带轮直径。

代入公式,可得速率v=12.6m/s。

式中L0—轴间距。

由于传送机构D1=D2=80mm,可得α=180°。考虑到传送绳张紧时的偏移,取α=184°。

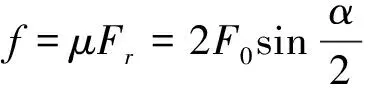

3)确定传送绳预紧力F0、带轮轴所受压力Fr和有效压力Fc。

式中z—传送绳条数,取z=2。

代入数据,求得F0=39.5N,Fr=158.0N,Fc=39.3N。

4)确定传送绳两边拉力F1、F2。

代入数据,求得F1=177.7N,F2=38.4N。

5)确定皮带轮所受的扭矩T。

T=9550·Pn/n

代入相关电动机数据,求得T=1.43kN/m。

2.2.2 传送篮的受力分析

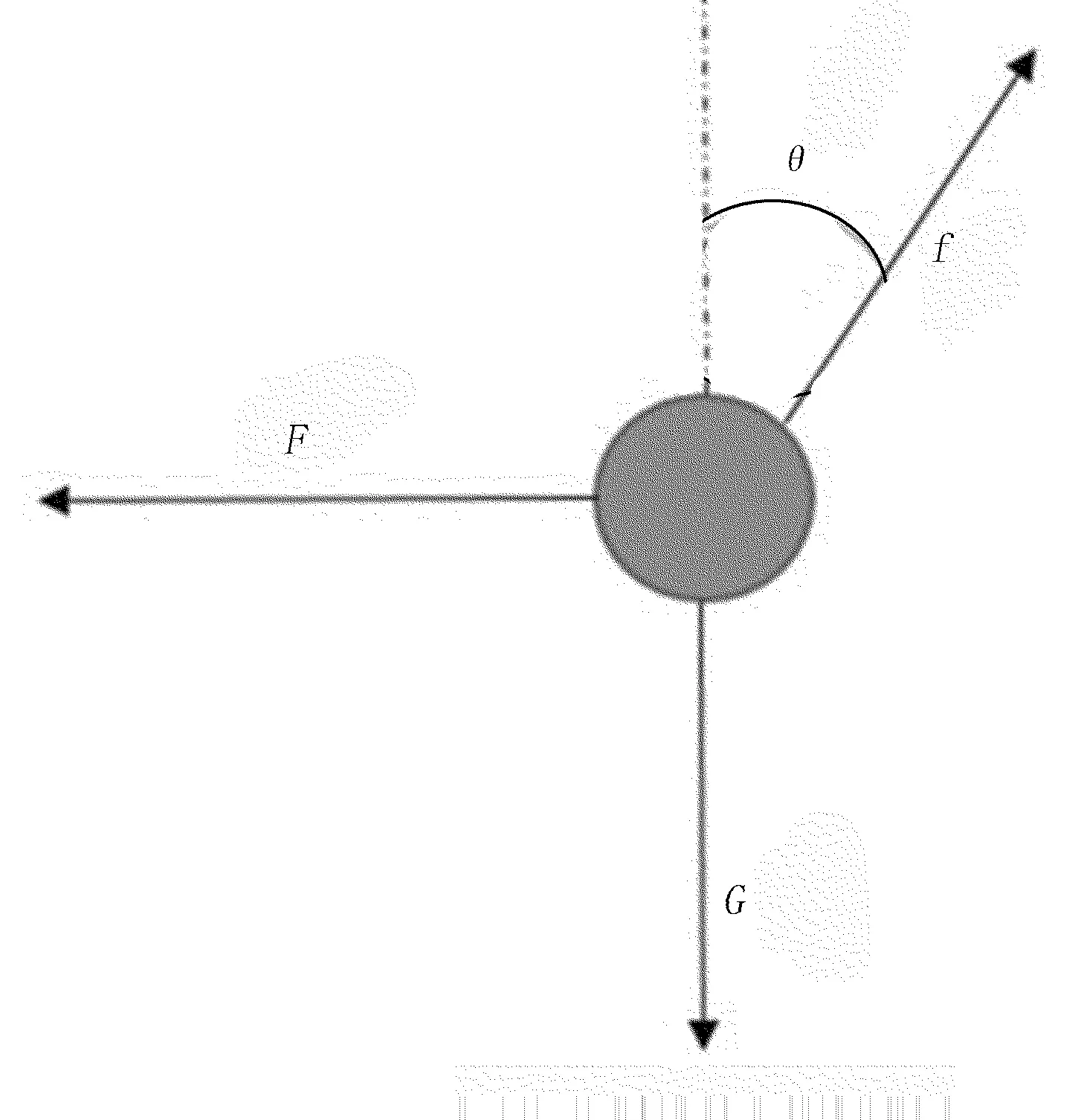

分析传送篮的受力,将其视作质点,作出受力简图,如图5所示。

图5 传送篮受力简图

根据受力简图可知

G=mg=f·cosθ

其中,μ为摩擦因数;Fr为带轮轴所受压力。

3 ANSYS有限元分析

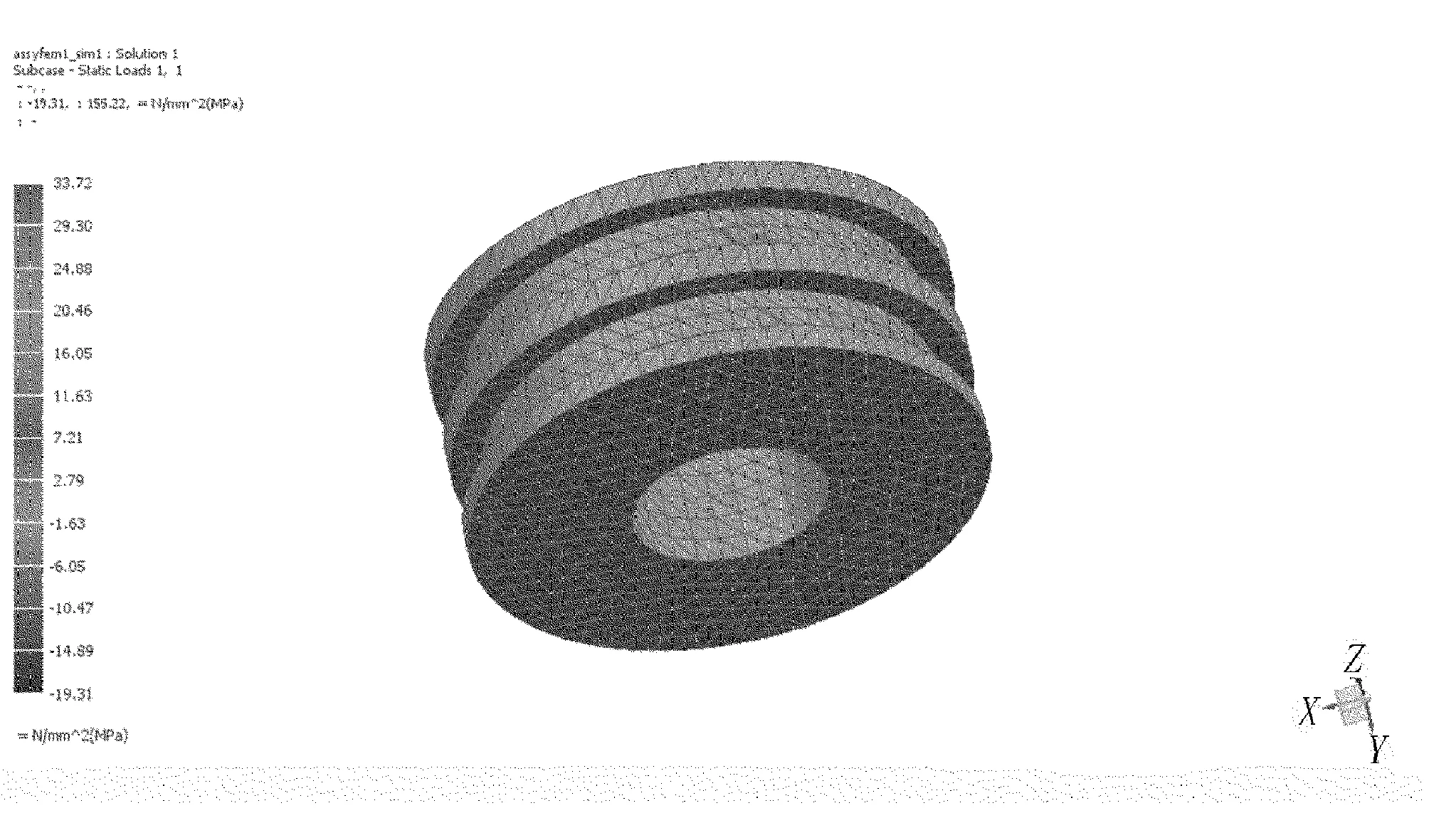

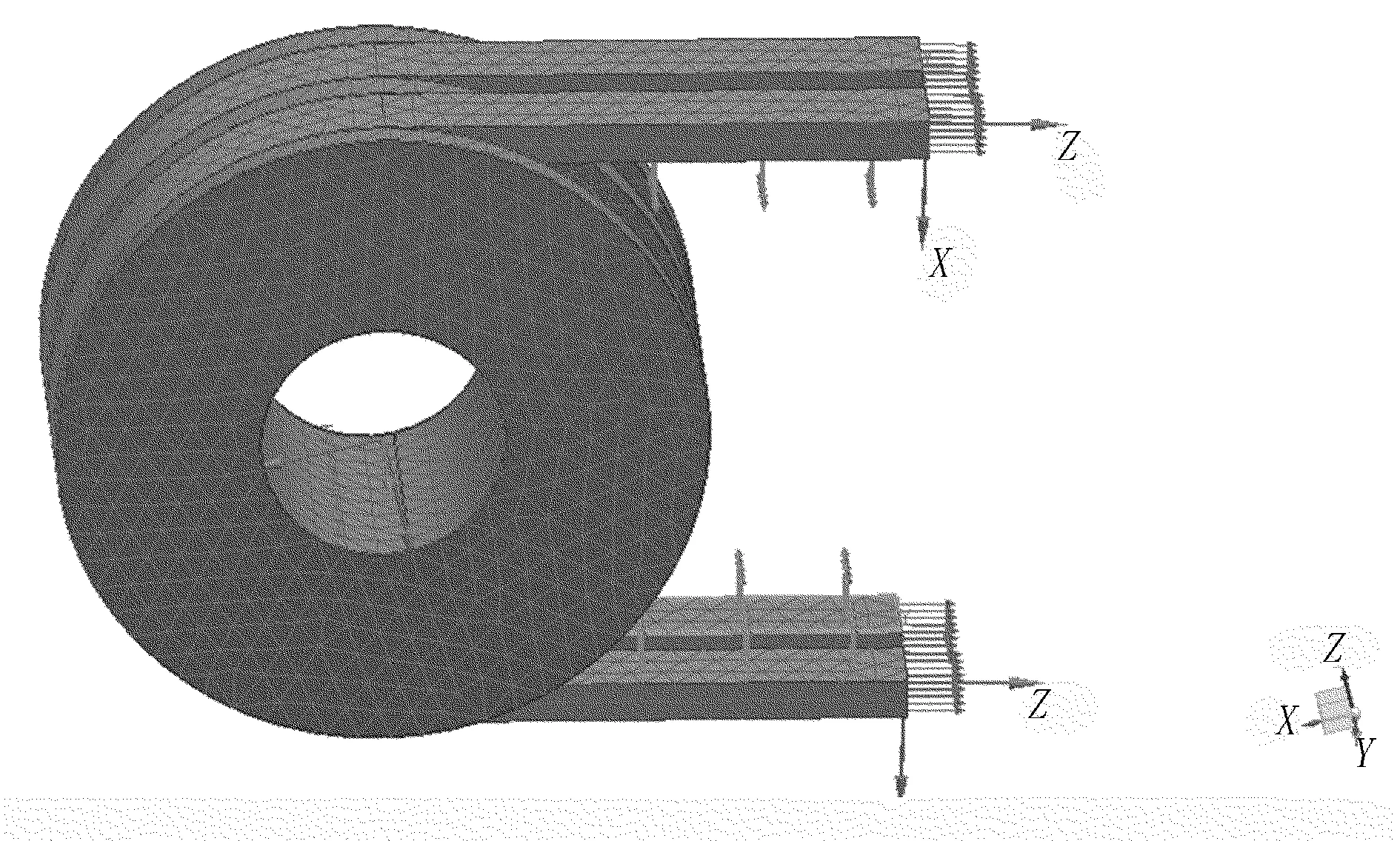

将UG建立的三维模型导入ANYSY Workbench相应模块中,进行有限元分析。设定材料为45钢、灰铸铁等,进行网格划分,六面体大小5mm,节点数527 948,元素数247 230,如图6所示。分析的过程中,着重以关键部位传送机构为主要研究对象,进行具体分析。

图6 网格划分图

传送机构的的力学性能最为关键。根据理论计算的带轮受力、传送绳受力等数据,仿真分析其应力与应变,结果如图7~图9所示。

图7 带轮的应力云图

图8 带轮的应变云图

图9 传送机构的应变云图

由结果可知:最大应力作用在传送绳拉力较大的一端与带轮的接触位置,大小为33.72GPa,小于材料的许用应力;最大应变值为0.000 62mm,也小于材料的许用应变。所以,传送机构满足刚度与强度要求。

4 装置的试制与试验

4.1 样机试制

经过理论设计计算及有限元分析关键部位设计的合理性,试制了1台实物样机,如图10所示。

4.2 实地试验

为检验装置各项性能能否满足生产所需,分别选取近处(100m)和远处(200m)进行实地试验,结果如表2所示。

由表2可知:设计的机电一体荔枝采收机能大大缩短采摘时间,在长期连续采摘的情况下,采摘速度大约为4s左右,缩短了63.3%的工作时间;采摘成功率维持在95.1%以上。

5 结论

通过理论计算及运用ANSYS Workbench,对机电一体荔枝采收机进行有限元分析,对其刀具和传送机构等重要部位做应力及变形情况分析,校核其强度及刚度。最后,通过装置的试制和实地试验得出其强度刚度满足实际需求,具有良好的可靠性及合理性。