基于DCS的茶叶烘干机工艺监控研究

徐文娟

(咸宁职业技术学院,湖北 咸宁 437100)

0 引言

我国是茶叶的发源地,茶叶产量逐年增加。茶叶生产过程需要经过多道工序,其中的烘干工序作为茶叶加工的最后一道工序,起到了使茶叶香气充分散发及提高茶叶干燥度以便于储存的作用。烘干工序对于设备的温度和时间的控制要求较高,但目前我国大多数的茶叶加工企业设备自动化程度较低,茶叶的加工以手工为主[1],加工过程的参数控制主要依靠工人的经验进行调整,无法实现茶叶的标准化生产,茶叶的质量无法得到保证,且加工效率较低。为准确控制茶叶的烘干工艺参数,提高茶叶烘干质量,保证茶叶生产标准化,需要对茶叶的烘干过程进行自动化控制,并对其进行监控,在保证茶叶的烘干质量的同时提高生产效率。

SCADA(数据采集与监控系统)是结合了自动化和通信技术的一种组态软件,可以实现对生产加工过程的实时监控,具有采集设备及工艺参数等信号的功能[2]。目前,我国对于茶叶生产的监控主要依靠人工,SCADA在我国的应用还很少,因此将SCADA应用于茶叶烘干工艺中,对其进行监控。

DCS(集散控制系统)是集合了计算机技术、CRT等技术的一种计算机控制系统,具有连续控制和逻辑控制等功能,在工业的过程控制方面有非常广泛的应用。该系统具有信息化和集成化的优点,既可以对生产过程进行控制,又可以执行生产。为此,本文利用DCS系统的信息化、集成化的优点进行茶叶烘干工艺的自动化生产和控制,并结合SCADA对烘干工艺进行监控,对茶叶的烘干工艺监控系统进行设计。

1 茶叶烘干工艺监控系统硬件设计

1.1 系统的拓扑结构

通过对该茶叶烘干系统进行需求分析,将SCADA系统的结构根据功能分为3层,如表1所示。

表1 SCADA系统的结构

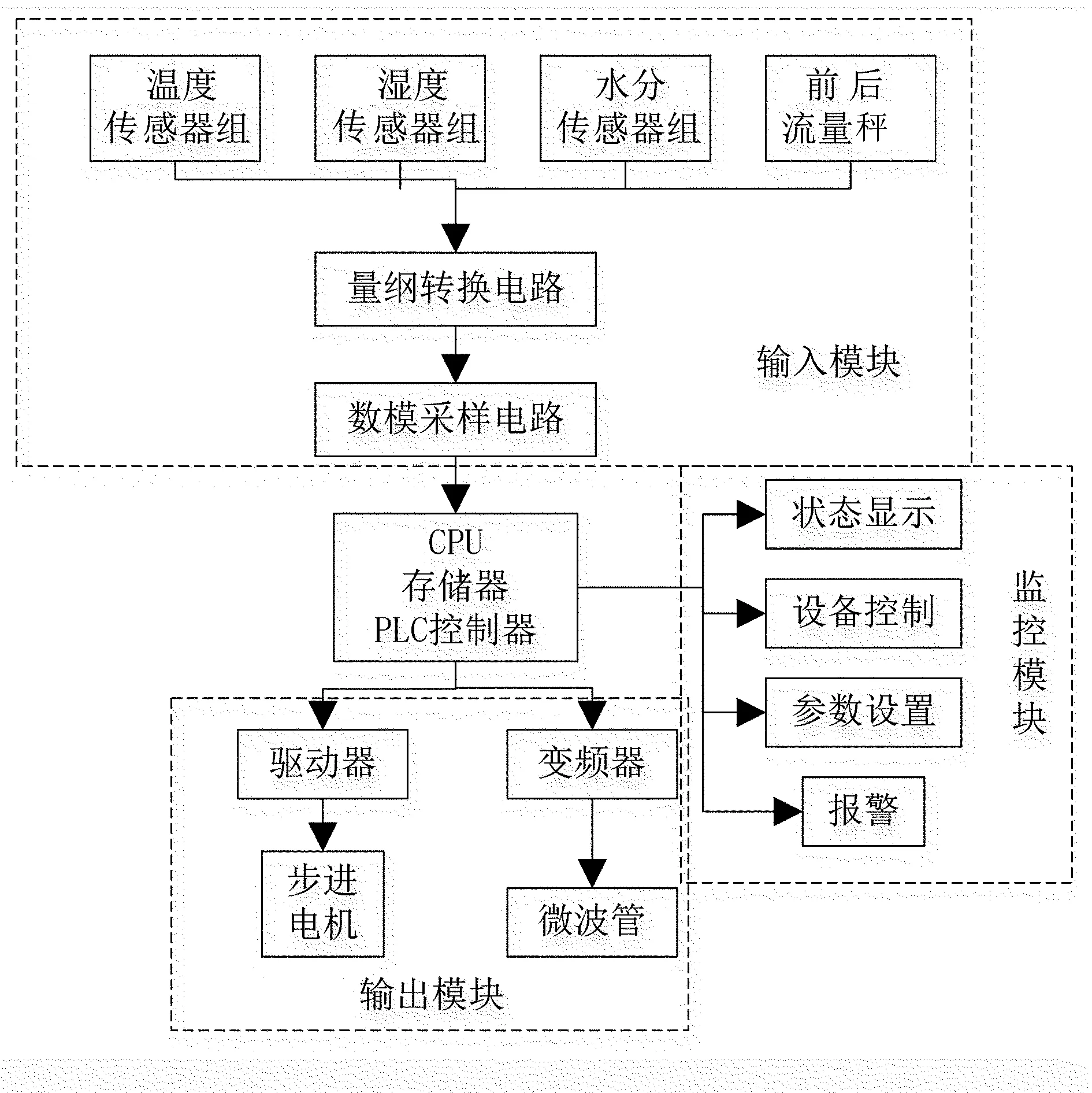

SCADA系统分为上位机系统和下位机系统:上位机系统负责实现过程管理,即软件的控制;下位机系统负责对烘干工艺现场进行控制,实现烘干过程,即硬件的控制。系统主要组成包括输入模块、监控模块和输出模块,如图1所示。上位机和下位机系统通过网络实现信息的互通。

1.2 输入模块

输入模块主要由温度传感器组、湿度传感器组和前后流量秤组成。传感器通过量纲转换电路和数模采样电路把测得的非电参数按照对应关系转换为电量输出,满足信息的传递、记录和控制等需求。

温度传感器也称作热电偶传感器,用于检测茶叶烘干箱的温度,转换为电信号后传输给控制器,达到对烘干箱温度控制的目的。一般热电偶传感器通过连接两个不同材料的导体和半导体构成,具有可靠性和稳定性高、测量结果较准确及可大范围连续测量的优点。本茶叶烘干机采用电子皮带秤,原理如图2所示。

图1 茶叶烘干监控系统总体结构图

图2 烘干机电子皮带秤称重原理

在皮带秤的输送架上安装压力传感器,当皮带上有茶叶传输时,压力传感器将受到的压力信号转换为电信号传输给控制仪表;同时,在皮带秤的电机位置安装有速度传感器,通过测量电机速度即可得到皮带运行速度;将速度信号转换为电信号传输给控制仪表,控制仪表将计算得到的茶叶流量和总量在仪表盘上显示。

其他的传感器组如水分传感器组、湿度传感器组均需要将测得的参数转换为对应参数的电信号,传递给监控模块。

1.3 监控模块

监控模块包括状态显示、设备控制、参数设置和报警4部分,主要有以下功能:①采集茶叶烘干设备输入模块的温度、传输速度、质量等信息,显示、记录和存储各参数的历史值;②监控系统运行时的设备状态;③在系统运行前进行参数设置,包括烘干时间、温度、设备安全等,保证烘干工艺的稳定性;④针对不同的情况报警,如设备断电保护和设备故障时数据存储,并对设备进行安全保护。

1.4 输出模块

输出模块由驱动器、步进电机、变频器和微波管组成。监控模块和输入模块的信息由PLC控制器处理后,向输出模块发出参数调整的指令,由变频器驱动微波管加热,调整烘干设备的温度;由驱动器驱动步进电机调整茶叶传送带的传输速度,保证茶叶的烘干质量。

2 关键部件设计

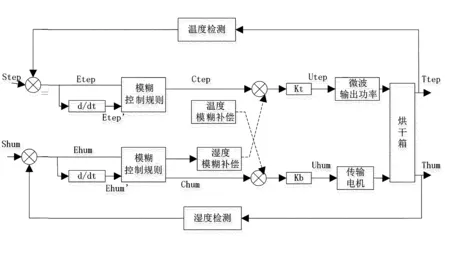

采用模糊PID控制算法对烘干系统进行控制,具有模糊算法的快速响应和易适应的优点,还具有PID算法精度高、方便的优点。考虑到该烘干系统是由温度和湿度共同控制,具有很强的耦合性[3],若仅仅对温度和湿度单独进行PID控制,效果不理想,甚至会出现温度和湿度的振荡[4],因此采用模糊推理的方法解决这个问题。

首先分别通过模糊控制器对温度和湿度进行模糊控制,将温度和湿度模糊控制的输出结果进行模糊推理,得到温度和湿度的耦合补偿值;将此值分别与单独的模糊控制器的输出值进行合成,即可得到温度和湿度的实际输出值。通过此方法对茶叶烘干设备的温度和湿度进行控制,结构[7]如图3所示。

图3 温度和湿度的模糊控制结构图

图3中,Ctep为温度经模糊控制后的输出;Chum为湿度经模糊控制后的输出;Utep和Uhum分别为温度和湿度经耦合后的实际输出值。

茶叶进入烘干设备后,湿度传感器组测量其湿度,结果作为湿度模糊控制器的输入量。定义输入量的模糊子集为{Etep}={NB,NM,NS,PS,PM},湿度的论域范围为[0,100],则湿度的模糊子集的隶属函数U湿度(r)为

对应的湿度隶属函数关系图如图4所示,由此完成了烘干设备湿度的模糊控制。

图4 湿度隶属函数关系图

除了对湿度进行模糊控制,还需要对温度进行模糊控制。烘干设备的温度传感器将测得的温度结果作为温度模糊控制器的输入量,定义输入量的模糊子集为{Ehum}={NS,Z,PS,PM,PB}。一般茶叶烘干的温度范围为90°~120℃,因此该温度的论域范围选择为[90,120]。由此可以得到温度模糊子集的隶属函数U温度(p)为

对应的温度隶属函数图如图5所示,由此可以完成茶叶烘干设备的温度的模糊控制。

图5 温度隶属函数关系图

在烘干环节完成对温度、湿度的PID模糊化处理后,通过对结果进行模糊推理获得温度和湿度的耦合补偿值;分别将温度和湿度的耦合补偿值与前面的单独模糊控制的输出值合成[5],即为温度和湿度的实际输出值。在温度和湿度的PID模糊控制完成后,对烘干时间进行模糊控制。

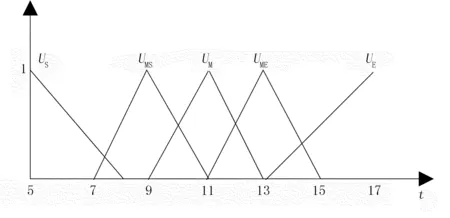

烘干时间的输入量模糊子集选取为{Et}={S,MS,M,ME,E},茶叶烘干时间一般为5~21min,因此论域选择为[5,17]。此时,烘干时间子集的隶属函数U烘干时间(t)为

对应的烘干时间隶属函数关系图如图6所示,此时茶叶的整个烘干过程控制完成。

图6 烘干时间隶属函数关系图

3 试验结果

在构建好茶叶烘干工艺监控系统后,需要在实际生产中对其控制效果进行测试,选取同一个地区同一个茶叶品种。茶叶烘干之前的工艺过程为堆放—杀青—理条成形,所有茶叶的工艺流程参数均相同,保证所有的茶叶在烘干之前的湿度尽可能相同。

3.1 系统稳定性试验

为保证试验结果的准确性,烘干试验进行3次。将茶叶均分为5组,从中选取3组在该茶叶烘干设备进行烘干工艺,并进行监控,测试该烘干工艺生产线及监控系统的运行效果。茶叶烘干过程的温度、时间的试验结果和偏差如表2所示。

由表2可以看出:茶叶烘干过程中,模糊控制器可以完成对温度、湿度、时间的调节和控制,实际的烘干温度、时间与理论的控制参数相比偏差较小,均在合理的偏差范围。其中,烘干温度的偏差均小于±1.3%,烘干时间的偏差均小于5.1%。在烘干过程中,状态显示区域可以实时地显示烘干进程,包括湿度、温度、时间等工艺参数,且设备运行稳定,参数控制良好。

表2 茶叶烘干过程参数

3.2 烘干工艺后的茶叶质量

为了对比茶叶烘干工艺生产线和人工烘干的茶叶质量,将剩余的两组茶叶分别在该茶叶烘干设备中进行烘干和人工烘干,计算烘干时间,并对比烘干完成后的茶叶质量,结果如表3所示。

表3 不同烘干方式茶叶质量

由表3可知:烘干设备和人工烘干的茶叶烘干质量均较好,烘干设备由于可以进行模糊控制调整,烘干效率较高。

4 结论

1)针对茶叶的烘干工艺监控系统进行设计,监控系统分为上位机系统和下位机系统,下位机系统主要由输入模块、监控模块和输出模块组成。

2)烘干工艺监控系统为SCADA监控系统,可实时监控烘干工艺过程、设备状态,并记录历史信息。烘干过程采用PID控制算法对烘干工程参数进行控制,温度和湿度采用模糊推理的方法完成控制,再通过模糊算法完成烘干时间的控制。

3)试验结果表明:系统可以完成茶叶的烘干过程,且在生产时可以进行实时监控,且工作稳定,能够保证茶叶的烘干质量,提高烘干效率。