双滚筒式玉米种子脱粒装置设计与试验

倪志伟,杨然兵,刘 阳,王 敏,王凤婕,周小辉

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.河南豪丰机械制造有限公司,河南 许昌 461000)

0 引言

玉米是一种重要的粮食作物、饲料作物和经济作物,富含蛋白质、脂肪等,一直被誉为长寿食品,在中国农业生产和国民经济发展中占有越来越重要的地位。 玉米种子的破损,不但使玉米种子抗压强度降低,储存过程中易吸湿、霉变和产生虫害等,导致市场价值降低,且直接影响种子发芽[1]。脱粒分离装置是玉米籽粒收获机的核心部件[2-5],其工作性能直接决定了玉米籽粒收获作业的质量。

国外对于脱粒技术的研究较早,1815年美国开发出了世界上第一台手工操作的玉米脱粒机,标志着玉米脱粒技术研究的开始[6]。国外对于玉米脱粒装置的研制比较早,技术相对成熟,但一般都是大型机械,价格比较昂贵[7-9]。自20世纪80年代以来,少数小型农业机械厂和科研机构通过引进国外先进设备,开发并生产了种子收获机械[10]。代表性机械装备有[11-14]:黑龙江省农垦总局红兴隆研究院研发的5ZTY-450型移动式种子脱粒机,黑龙江省农业机械工程科学研究所开发的5TZ-800型小区脱粒机,河南卫辉市机械厂生产的KT-200型单穗玉米种子脱粒机,浙江托普仪器有限公司开发的TGL-570B型小区脱粒机,铁岭东升玉米品种试验中心研发的DS 系列玉米小区脱粒机等。

我国对于玉米种子脱粒装置的研制相对较晚,且普遍存在种子破损严重、含杂率高等问题[15]。为此,设计了一种双滚筒式玉米种子脱粒装置,试验表明该装置满足脱粒标准要求。

1 结构和工作原理

1.1 总体结构

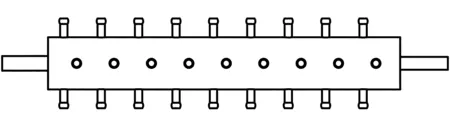

装置由机架、双脱粒滚筒、风机和振动筛等部件组成,如图1所示。为了使该脱粒装置更好地除杂,每个脱粒滚筒都配置一个风机。

1.前风机 2.进料口 3.第一脱粒滚筒 4.第二脱粒滚筒 5.后风机

1.2 工作原理

玉米果穗经进料口喂入第1脱粒室,玉米果穗在第1脱粒滚筒内做无规则运动,脱粒原件与玉米果穗发生相互冲击作用,使部分玉米籽粒和碎芯脱落;前风机通过气流作用将轻杂质排出机外,剩余籽粒和杂质通过凹版筛落入振动筛进行二次筛选;随着脱粒滚筒的旋转和喂入量的增加,玉米果穗移动到第2脱粒室,重复第1脱粒室的过程,脱粒后的玉米芯经排芯口排出机外。

2 关键部件设计

2.1 脱粒滚筒的设计

脱粒装置的功能是将玉米籽粒从果穗上脱下,并从脱出物中分离、清选出来,脱粒滚筒的功能直接影响玉米籽粒的脱出效果。该脱粒滚筒主要由圆柱体和4排杆齿组成,每排杆齿由9个脱粒单元组成,如图2所示。各脱粒单元均匀排列在每一条线上,相邻两排杆齿的脱粒单元交错排列,为了减少玉米籽粒的损伤,每个脱粒单元外侧套上橡胶材料。作物被脱粒滚筒抓进并拖过凹版,在脱粒单元的冲击、梳刷和齿面、凹版弧面的搓挤作用下脱粒,同时玉米果穗随着螺旋形杆齿向另一侧移动。

图2 钉齿式脱粒滚筒结构简图

根据玉米收获机和脱粒装置的总体设计要求,脱粒滚筒长度L取960mm。脱粒单元采用圆锥形杆齿,脱粒单元上直径d1为20mm,下直径d2为30mm,高度h为50mm。

脱粒滚筒直径D为[16]

(1)

式中M—杆齿排数,取M=4;

S—相邻两齿板的中心距(mm),取S=102;

h—钉齿高度(mm)。

脱粒速度vt(滚筒钉齿顶端圆周速度)为

(2)

式中n—滚筒转速(r/min);

D—滚筒钉齿顶端直径(mm)。

脱粒滚筒采用双滚筒结构,双滚筒结构相同,滚筒转速前低后高,转速比为1∶2[16],延长了脱粒时间,脱粒干净,分离效果好。

2.2 凹板的设计

当玉米籽粒脱落后,籽粒会被高速旋转的脱粒杆齿带动沿切向运动,并沿着果穗径向滑动,其运动为复合运动。在筛选过程中,凹板筛的设计和选择成为分离过程中的重要影响因素。凹版长度由滚筒长度决定,包角为120°,凹版分离形式主要有栅格式、冲孔筛式和编织筛式3种。其中,冲孔筛式凹版结构简单、筛孔小,可避免脱粒过程中较大杂余下落到清选系统[17],能降低物料与凹版间的摩擦,因此选择冲孔筛式。根据玉米籽粒的物理特性,冲孔直径选为20mm,如图3所示。

图3 凹版模型图

3 玉米脱粒试验

3.1 试验条件

田间收获试验选在河南豪丰机械制造有限公司试验基地进行,试验地面积为100m×70m,玉米行距为800mm,株距为310mm,果穗长度210mm,植株倒伏率低于5%,果穗下垂率低于15%,最低接穗高度810mm,品种为丹玉14号,含水率为19%~21%。该脱粒装置安装在玉米籽粒收获机上,如图4所示。

图4 试验样机

该机主要由摘穗装置、果穗输送装置、脱粒装置及清选装置等组成,可一次性完成玉米摘穗、脱粒、风选及除杂等作业。该机生产率为0.40~0.45hm2/h,发动机最大功率为50kW,可一次性收获两行玉米。

3.2 试验方法

试验依据GBT 21962-2008 《玉米收获机械技术条件》和GBT 21961-2008 《玉米收获机械 试验方法》相关规定进行。试验前,测量玉米地块10m,测试区两端均割除,机组进入测试区前设置为一定速度,保证前进速度为匀速。

籽粒含杂率和籽粒破碎率计算公式为

(3)

(4)

式中Zz—籽粒含杂率(%);

Wza—杂质质量(g);

Wh—混合籽粒质量(g);

Zs—籽粒破碎率(%);

Ws—破碎籽粒质量(g);

Wi—样品籽粒总质量(g)。

3.3 试验方案与结果

试验采用三因素二次通用旋转组合设计,试验总数为20组,每组试验进行3次取平均值[18-19]。结合样机实际工作情况,确定机组前进速度变化范围为0.4~1.0m/s,试验因素水平编码如表1所示,试验方案及结果如表2所示。

表1 因素水平编码表

表2 试验方案及结果分析

3.4 试验结果分析

试验结果采用Data Processing System(DPS)软件进行回归方程的显著性分析,建立试验指标y1、y2对试验因素x1、x2和x3的二次多项式回归模型,如方程(5)、方程(6)所示。进行回归模型方差分析,籽粒含杂率和籽粒破碎率试验结果方差分析如表3、表4所示。

y1=2.3254+0.0125z1+0.0316z2-0.0083z3+

0.0075z1z3-0.0125z2z3

(5)

y2=1.54+0.015z1+0.044z2-0.011z3+

0.0063z1z3+0.0063z2z3

(6)

表3 籽粒含杂率试验结果方差分析

注F0.1(1,10)=3.29,F0.05(1,10)=4.96,F0.01(1,10)=10.04,F0.1(5,5)=3.45,F0.01(9,10)=4.95

表4 籽粒破碎率试验结果方差分析

续表4

由表3可知:F11=0.66

(7)

由无量纲编码值回归方程可知,试验因素对籽粒含杂率影响大小次序为:脱粒滚筒转速、机组前进速度、脱粒间隙。

由表4可知:F21=1.95

(8)

由无量纲编码值回归方程可知,试验因素对籽粒破碎率影响大小次序为:脱粒滚筒转速、机组前进速度、脱粒间隙。

4 结论

1)针对玉米脱粒过程中含杂率高、破碎率高等问题,设计了一种双滚筒式玉米种子脱粒装置,并在每个脱粒单元外侧套上橡胶材料,能够降低玉米籽粒的脱粒损伤。

2)通过对滚筒进行动力学分析,得出脱粒元件对果穗的打击力受脱粒滚筒转速影响较大。选取机组前进速度、第二脱粒滚筒转速、脱粒间隙试验指标对含杂率及破碎率进行三因素二次通用旋转组合设计试验,得出两指标与作业参数之间的影响规律。

3)由试验结果方差分析可知:影响含杂率、破碎率的试验因素主次顺序均为脱粒滚筒转速、机组前进速度、脱粒间隙。