弹齿式残膜回收机参数优化及试验

靳 伟,白圣贺,张学军,2,周鑫城,马少腾

(1.新疆农业大学 机电工程学院,乌鲁木齐 830052; 2. 新疆农业工程装备创新设计实验室重点实验室,乌鲁木齐 830052)

0 引言

地膜覆盖种植技术改善和优化了农业生产种植条件,克服了一些不良条件和不良环境对农业生产种植的影响,被认为是一种能使农作物早熟、高产、高效、优质的先进农业技术[1-5]。该技术措施对于农作物栽培全生育期具有早播、增温、保温、抑制杂草生长、早熟、提高产品质量和增产增收等显著特点,全国铺膜种植面积超过800万hm2,新疆超过180万hm2,我国地膜覆盖种植面积位居世界第一[6-10]。

近年来,随着覆膜保温旱作节水农业技术大面积推广,地膜用量不断增大,由此带来的地膜污染问题也日益严重。因残留在农田的废旧地膜不能腐烂分解,越积越多,造成农田固体废物污染,阻碍农作物产量和品质的提高。其破坏土壤耕层结构,严重影响土壤通透性及水分上下循环,妨碍种子发芽、生长,助长细菌等有害生物活动,导致农作物减产[11-14]。为此,开发了农用地膜回收机械效率高、可持续发展、减少农业面源污染等优势,对维持农业生产的顺利进行具有十分重要的意义。本文针对残膜捡拾难题,设计了一种弹齿式残膜回收机装置,为残膜回收机的设计提供理论依据和技术支撑。

1 结构组成及工作原理

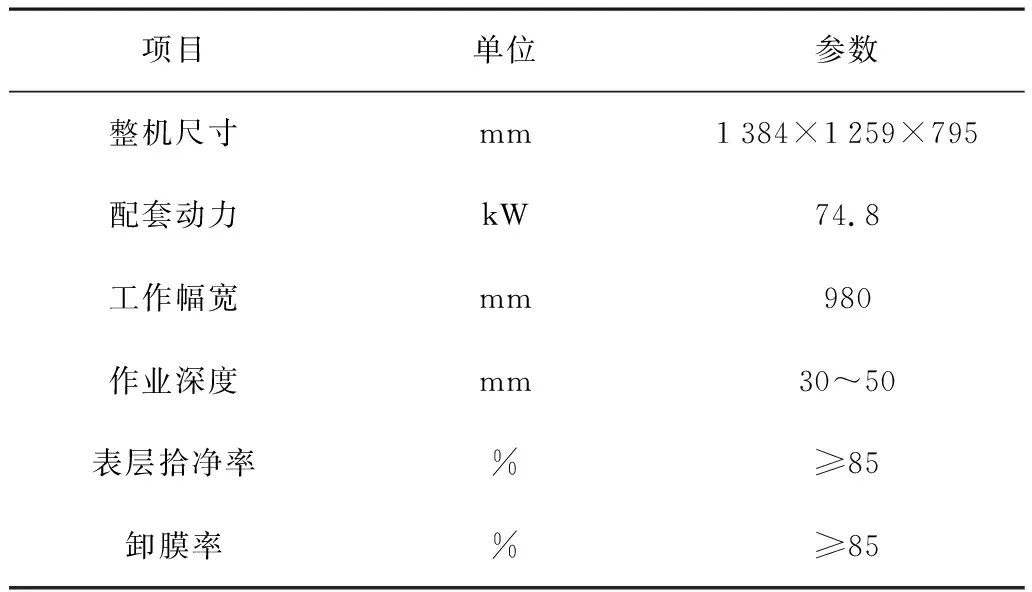

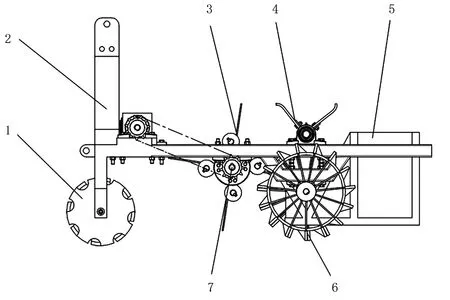

弹齿式残膜回收机主要由碎土装置、挑膜装置、卸膜装置、集膜装置、传动系统、地轮及机架等部件组成,如图1所示。残膜回收机主要技术参数如表1所示。

表1 残膜回收机主要参数

1.碎土装置 2.机架 3.挑膜装置 4.卸膜装置 5.集膜装置 6.地轮 7.传动系统

整个机器由拖拉机牵引,前方安装松土轮随机架的前行进行碎土和松土;前方正上方安装传动装置带动挑膜装置的转动,动力通过链轮带动膜轴的转动使弹簧齿入土30~50mm捡拾残膜,再通过刮板把膜推入套有尼龙网套的箱子里推到集膜箱。其中,弹簧齿在工作中的作用:一是入土并带起残膜的作用;二是给膜一定的惯性使之能够落入集膜箱。该装置安装在机架上方,由车轮轴的转动通过链轮带动脱膜轴,再带动刮膜板刮膜。

2 残膜捡拾试验与工作参数优化

2.1 试验条件与因素

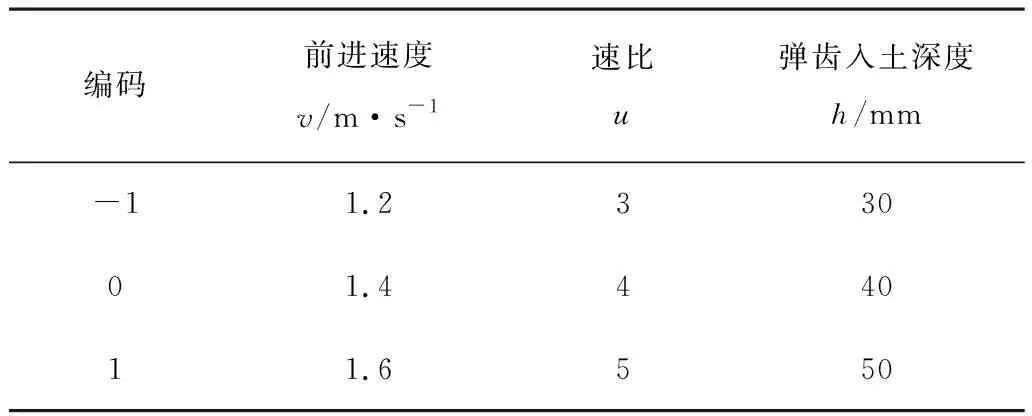

试验地点选在新疆生产建设兵团第一师六团七连已被收获的棉田地。试验地较为平坦,经测定试验地土壤含水率均值为9.52%、地表残膜含量均值为10.59 g/m2、土壤坚实度均值为0.75 MPa,覆盖地膜采用国家标准地膜厚度为0.008 mm。选用约翰迪尔554型拖拉机,额定功率为74.8kW。根据理论分析及前期预试验,选取机器前进速度v、卸膜轴与挑膜轴的速度比u和挑膜弹齿入土深度h为试验因素,因素水平如表2所示。

表2 试验因素和水平

2.2 残膜捡拾率与卸膜率试验方法

根据NYT1227-2006残膜回收机作业质量标准设计试验[15-16],在试验地内随机选取5个区域(1m×1m),将每个区域地表残膜收集装袋洗净并称质量,取其平均值记为Ga;设置残膜回收机前进距离为100m,设置5个测量行程,作业后随机各选取1个区域(1m×1m),将每个区域地表剩余残膜捡拾干净装袋洗净并称质量,取其平均值记为Gb。每个行程捡拾残膜后,将残膜回收箱中的残膜装袋洗净并称质量,取其平均值记为Gc。残膜捡拾率与卸膜率计算公式为

(1)

式中φ—残膜捡拾率(%);

γ—卸膜率(%)。

Ga—试验前试验区域内残膜的平均质量(g);

Gb—试验后试验区域内剩余残膜的平均质量(g);

Gc—试验后膜箱内残膜的平均质量(g)。

2.3 试验结果与分析

2.3.1 试验结果

运用Design软件采用Box-Benhnken设计方法设计以机器前进速度v、卸膜轴与挑膜轴的速度比u、挑膜弹齿入土深度h为试验因素,捡拾率与卸膜率为目标值的正交试验,试验结果如表3所示,田间试验图2所示。

表3 试验设计方案及响应值结果

图2 田间试验现场

2.3.2 回归模型的建立与显著性分析

根据表3中的数据样本,采用Design-Expert软件对数据进行多元回归拟合分析, 由表4得到以捡拾率与卸膜率为响应函数,各因素为自变量的回归方程,

表4 回归模型方差分析

即

(2)

通过P值大小可以反应各个参数对回归方程的影响作用,残膜捡拾率P=0.000 3,卸膜率P=0.008 4,表明参数对模型影响极显著,模型非常可靠。残膜捡拾率模型中有6个回归项影响极显著,分别为X1、X2、X1X2、X2X3、X22、X32;有3个回归项对试验影响不显著,分别为X3、X1X3、X12。卸膜率模型中有2个回归项影响极显著,分别为X1、X22;有3个回归项对模型影响显著,为X2、X1X3、X32;有4个回归项对试验影响不显著,分别为X3、X1X2、X2X3、X12。剔除模型中不显著回归项,对模型残膜捡拾率与卸膜率进行优化,得到优化后的回归方程为

(3)

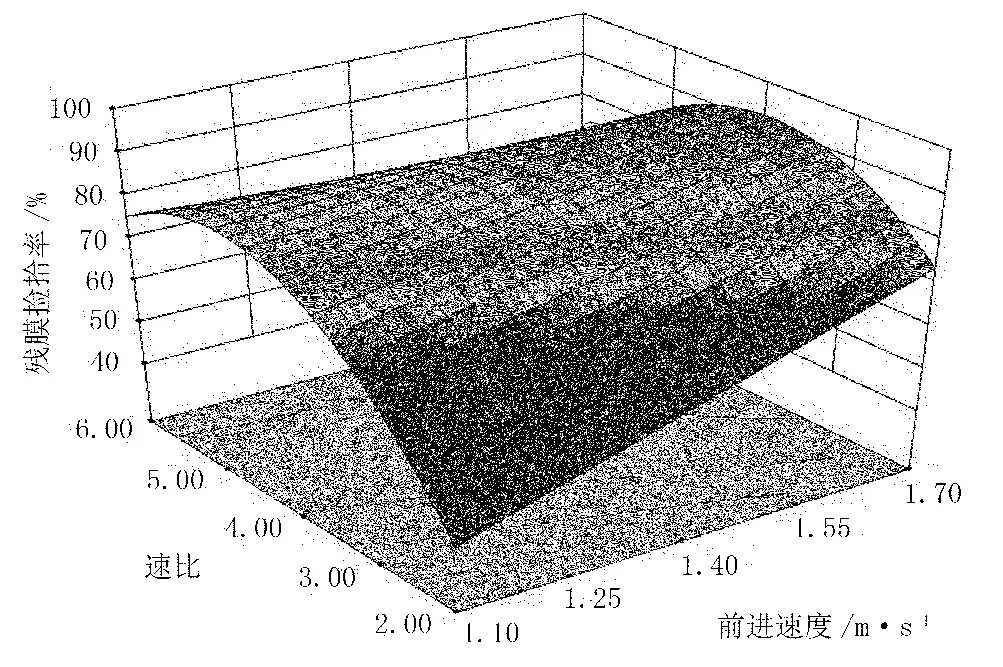

2.3.3 响应面分析

根据方差分析,试验因素影响残膜捡拾率和卸膜率的显著顺序为:机器前进速度v>卸膜轴与挑膜轴的速度比u>挑膜弹齿入土深度h。利用Design-expert中的Optimization优化分析得:当机器前进速度v为1.60m/s、卸膜轴与挑膜轴的速度比u为4.3、挑膜弹齿入土深度h为35.90mm时,残膜捡拾率达到89.6%,卸膜率为94.2%。响应面优化如图3和图4所示。

(a)

图4 残膜卸膜率的响应面优化图

3 参数优化与试验验证

为了验证模型预测的准确性,采用上述参数在新疆生产建设农一师六团七连秸秆收获后的棉花地中进行3次验证试验。考虑到机具在试验地中实际工作情况,设置机器前进速度v为1.60m/s,卸膜轴与挑膜轴的速度比u为4.3,挑膜弹齿入土深度h为36.00mm。在此方案下进行验证试验,结果如表5所示。

表5 模型优化与田间试验对比

通过表5可得:捡拾率与卸膜率试验的平均值分别为88.2%、92.5%,试验值与优化结果的相对误差分别为1.57%、1.80%,均小于5%,表明参数优化的模型可靠。当机器前进速度v为1.60m/s、卸膜轴与挑膜轴的速度比u为4.3、挑膜弹齿入土深度h为36.00mm时,残膜捡拾率为88.2%,卸膜率为92.5%。

4 结论

1)机具的各因素对残膜捡拾率与卸膜率的影响显著顺序为:机器前进速度v>卸膜轴与挑膜轴的速度比u>挑膜弹齿入土深度h。

2)采用Design-expert软件中的Box-Benhnken中心组合试验方法与试验验证,确定:当机器前进速度v为1.60m/s、卸膜轴与挑膜轴的速度比u为4.3、挑膜弹齿入土深度h为36.00mm时,残膜捡拾率为88.2%,卸膜率为92.5%,试验值与优化结果的相对误差分别为1.57%、1.80%,均小于5%,表明模型可靠性比较高。