一种茶叶揉捻机的自动化装置改进设计

徐文娟,杨美萍

(咸宁职业技术学院,湖北 咸宁 437100)

0 引言

揉捻是制茶过程的一个重要步骤,对成茶的形状和品质有着直接影响。揉捻的过程是将叶团在叶桶中做匀速圆周运动,在揉桶、压盖和自身应力的综合作用下,将茶叶的组织细胞破坏,使其汁液粘附于茶叶表面、叶团形成紧凑的条索形状的过程[1]。该过程对于茶叶使用和药用价值的提高有很大的影响[2]。目前,茶叶的揉捻工序大部分已经实现了机械化生产,但自动化程度还需提高。

我国的茶叶生产线中,大部分的称茶下料环节、揉捻环节设备速度和压力控制都依靠人工操作,下料速度慢、称重不够精准导致后续茶叶加工质量不均匀;揉捻力度和速度大小依据工人经验调节,导致茶叶加工品质参差不齐。因此,本文将对揉捻过程的称重下料和揉捻过程的压力和速度控制进行自动化设计。

通过对茶叶整个揉捻过程的分析,在下料过程中,采用皮带秤对茶叶称重,下料口开闭则利用气缸进行控制。在揉捻过程中,对加压设备进行改造,利用电阻应变式测力传感器对揉捻压力进行实时监控并及时反馈,采用PLC控制器对下料和揉捻过程压力、速度进行控制,实现了揉捻机的下料和揉捻过程的自动化,提高了茶叶揉捻机的工作效率,控制了揉捻精度,保证了茶叶揉捻过程的质量。

1 工艺过程

1.1 自动控制系统图

茶叶揉捻机的自动控制系统主要由显示系统、计算机、速度控制系统、称茶下料系统、压力控制系统和PLC控制系统组成,如图1所示。

图1 茶叶揉捻机自动控制系统结构

1.2 计算机和显示系统

计算机和显示系统组成一体机,由显示器、指示灯和警报器组成。通过计算机输入各项工作参数,控制揉捻过程;显示器用于显示揉捻过程茶叶入料质量、揉捻速度及压力等各项参数。揉捻机开始工作,指示灯亮起,停止工作,指示灯自动关闭。揉捻机出现异常情况,如压力或速度超过工作极值等状况时,警报器报警,揉捻机停止工作,查找异常并修复。

1.3 速度控制系统

速度控制系统由1个变频器和1台交流电机组成。一般揉捻机的速度由齿轮减速机构进行控制,但只能按照一个速度运转,揉捻机需要根据不同的茶叶品种改变揉捻速度,因此加装变频器使该揉捻机可以适应不同的速度。根据茶叶品种的不同,在计算机上输入对应速度参数,由PLC进行速度系统控制。

1.4 称茶下料系统

称茶下料系统由电磁阀、气缸和皮带秤组成,揉捻过程开启后,第一步是称茶下料,其工作流程图如图2所示。首先,出茶门关闭,揉盘和揉桶位置归零,皮带将茶叶运送至皮带秤进行称重,若达到设定质量则将茶叶下料至揉桶进行揉捻;若少于或多于设定质量,则进行适当的增加或减少,直到达到设定质量再投料。此时,压盖回复初始位置,按照计算机设定参数进行揉捻过程;结束后,茶门打开,由皮带将茶叶运送至下一道工序。

图2 称茶下料系统工作流程图

1.5 压力控制系统

压力控制系统由平衡弹簧、步进电机和电阻应变式测力传感器组成。在茶叶的揉捻过程中,测力传感器测量揉捻压力,将结果反馈给PLC控制系统,对压力测定值和输入值做比较,由步进电机和压盖对揉捻压力进行调整,芯片将电压信号转为数字信号,并在计算机上显示,调整过程如图3所示。加压过程的原则是“逐步加压,逐步减压,最后不加压”。

图3 压力控制系统调整过程图

1.6 PLC控制系统

PLC控制系统是揉捻机的核心控制设备,计算机负责输入工作参数,由PLC根据参数对各系统进行控制。

2 自动控制原理

2.1 原理描述

揉捻过程可以使茶叶体积变小,假设茶叶揉捻过程压力保持不变,则压盖的高度在揉捻前后存在一定的关系,由此可以得出揉捻时间。揉捻压力恒定时,茶叶压缩比M为

揉捻结束压盖位置H为

H=H3-H3·M

其中,H1为茶叶装满时压盖位置,H2为揉捻工艺完成时压盖位置,H3为揉捻开始时压盖位置。

揉捻时间可以根据揉捻压力得出,揉捻速度则与茶叶品种有关,因此对揉捻过程的自动控制,即是对揉捻压力和速度的控制。

2.2 压力控制

在压力检测机构中,为减少压盖重力对揉捻压力的影响,在连杆和测力传感器之间增加平衡弹簧,以平衡压盖重力[3-4],此时的测力传感器测得的压力和揉捻压力近似相等。根据压力控制系统对压盖和连杆进行受力分析,如图4所示。

图4 压盖和连杆受力分析图

由此得到个各应力之间的关系为

F茶-F测+F弹-G=0

F茶=F测+G-F弹

其中,F弹为平衡弹簧在调节螺母的作用下产生的回弹力;G为压盖重力;F测为测力传感器受到反作用力,即连杆顶端球面作用于测力传感器的压力;F茶为茶叶受到压盖的压力。因此,当F弹=G时,揉捻压力的大小F茶=F测。

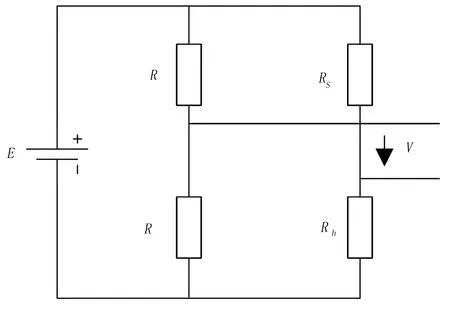

测力传感器采用电阻应变式测力传感器作为质量和电量的转化元件[5],工作原理是金属丝发生弹性变形后,其电阻值相应的物理特性发生变化。为了便于计算,采用电桥测量电路将电阻的变化转变为电流或电压的变化。电桥有直流电桥和交流电桥,其原理相似,本文采用直流电桥进行分析,电桥电路图如图5所示。

图5 电桥电路图

电桥平衡时,传感器元件Rs的基准状态为R,输出电压V=0。揉捻过程开始后,传感器元件Rs受到压盖的压力作用产生弹性变形,电阻值变化为R(1+μ),此时电桥状态失衡,输出电压V为

其中,μ为传感器元件Rs的变化率,E为电源,R为电阻。由上式可知,当μ≤2时,可近似认为输出电压V与传感器元件变化率μ呈线性关系,此时有

为得到与传感器元件变化率μ成正比的输出电压V,将Rs串联的电阻由恒流源替代,并串联电阻Rh,此时通过Rs的电流为恒定值I0,输出电压V为

调节Rh的电阻值,使

可得到输出电压V为

V=I0Rμ

由此可得到测力传感器的值。

2.3 速度控制原理

揉捻机的转速主要影响茶叶揉捻质量和揉捻机的动力消耗,对于揉捻质量的影响主要包括茶叶成条率、破坏率和碎茶率。在揉捻压力一定时,若转速过低,则揉桶对茶叶的揉搓和挤压作用过小,虽然碎茶较少、动力消耗少,但茶叶条索不够紧实,细胞破坏程度不高;若转速过高,则茶叶所受离心力过大,茶叶破坏率较高,茶叶条索粗松,且对揉捻机零件磨损严重,降低设备的使用寿命[6]。

针对不同的茶叶,由于其组织、嫩度和杀青质量的不同,需要适应不同揉捻要求的变化,因此在揉捻机内加装变频器作为调速装置。通过试验确定揉捻机转速,使揉捻机适应不同的茶叶,使茶叶条索质量良好,且设备耗电量小。

3 试验

为了验证揉捻机的自动控制系统和使用性能,对揉捻机的转速和压力控制模块进行测试,确定自动控制系统的性能;对揉捻机进行试用试验,确定揉捻机的揉捻效果,并对结果进行分析。

3.1 压力和转速控制模块测试

首先对系统的压力控制模块进行测试,固定揉捻机的转速为25r/min,揉捻时间5min,在常用的压力值范围200~300N调整,将设定值输入计算机,记录测力传感器的压力值,结果如图6(a)所示。

(a)

对系统的转速控制模块进行测试,固定揉捻机的压力为250N,调整揉桶转速10~50r/min,将设定值数计算机,采用编码器测试异步电机的实际转速,比较设定值和实际值的差异,结果如图6(b)所示。

由图6可以看出:压力控制模块的平均误差在20N以内,转速的平均误差在2r/min以内,满足揉捻机的自动控制系统的要求。

3.2 试用试验测试

选取红茶和绿茶作为试验对象,分别选取相同品种、相同嫩度的茶叶分别在人工和安装了自动控制系统的揉捻机上进行试验。人工试验由一名熟练工进行操作,自动控制系统则按照制茶工艺经验,将制茶的工艺参数输入计算机,包括揉捻压力、揉桶转速、工作时间等。为确保试验结果的准确性,每种茶叶进行两组试验,取平均值进行统计,试验结果如表1所示。

表1 茶叶揉捻工艺试验结果

对比试验结果发现:安装自动控制系统的揉捻机茶叶成条率均大于85%,人工控制揉捻过程的茶叶成条率均大于80%,安装自动控制系统揉捻机的成条率大于人工控制。观察揉捻过程,人工控制揉捻过程需要工人实时关注揉捻状态,调节揉捻参数,对于工人的熟练程度要求很高,且工作效率较低,人工成本较高;安装自动控制系统的揉捻机,在开启后运转正常,称茶下料系统可以对茶叶进行称重并能投入揉桶,气缸能够顺畅地控制开门、关门,压力和转速控制模块运行良好,工作效率较高,人工成本较低。

4 结论

1)针对揉捻机进行了自动化装置改进设计,主要由显示系统、计算机、速度控制系统、称茶下料系统、压力控制系统和PLC控制系统组成。通过采用皮带秤对茶叶自动称重,设置测力传感器检测揉捻压力,加装变频器有效控制揉捻速度,提高了揉捻效率,保证了茶叶的揉捻品质。

2)对安装自动化装置的揉捻机进行性能测试,结果表明:该揉捻机能够稳定工作,实现了揉捻压力和揉捻速度的准确监测和控制,且茶叶成条率大于80%,能够满足用户对于揉捻机的性能要求。