小型水稻插秧机设计与试验研究

李海连, 罗春阳, 王明旭, 萨义德

(北华大学 机械工程学院,吉林 吉林 132021)

0 引言

水稻是我国主要粮食作物之一,种植面积近3亿hm2,占全国粮食产量35.19%[1-2]。但水稻种植的机械化水平仅为26%,远远低于国家计划45% 的目标[3-4]。目前,我国山地和丘陵地区仍占据水稻种植的很大比重,山区地带的水稻种植多为梯田,丘陵地区则多为分片种植,严重制约了大型农用机械的使用[5]。据调查,目前国内市场上多为大中型机动插秧机,价格昂贵、操作灵活性较差,不适合于个体农户在山区、丘陵地域使用[6-7]。山地、丘陵地区多采用人工种植的方式,而人工插秧延误农时,降低产量,致使水稻这一高产作物难以发挥潜力。因此,从实际上解决水稻种植中遇到的瓶颈问题,研发一种适用于丘陵、山区地域的小型人力插秧装置已成为迫切的需求。

目前,现有的小型插秧装置主要以人力拖拽、摇动手轮的方式完成插秧动作,由于摇轮力与拖拽力的不协调,极易造成使用者的疲劳。同时,小型插秧机的移箱机构普遍采用了齿条棘爪擒纵机构,磨损快、阻力大,更加加剧了使用者的疲劳感。

本文针对山地及丘陵地区水稻种植中大型插秧机无法作业,小型插秧机操作不灵活、费力的问题,设计了一种依靠人力拖拽的叶轮取能式小型插秧机,为小型插秧机的设计及试验提供了借鉴和参考。

1 水稻插秧机的工作原理

插秧机的工作原理如图1所示。工作时,插秧机在田间行走,通过人力拖拽插秧机,取能叶轮通过传动链将动力传递给曲柄,曲柄通过连杆带动插秧爪完成分秧及插秧动作。在一个工作循环中,插秧爪下行至秧箱,完成分秧动作;插秧爪夹持秧苗继续下行,将秧苗插入秧池土壤中;移箱机构将秧箱横移一个步距,将秧盘中下一株秧苗移至分秧工位;插秧爪进入回程阶段,插秧爪上移返回工作循环的起始位置。

1.移箱机构 2.秧箱 3.插秧爪 4.连杆 5.曲柄 6.秧苗

2 插秧机的结构设计

小型水稻插秧机由分插机构、移箱机构及辅助机构组成,如图2所示。系统动力由人力拖动插秧机产生,通过取能轮上的叶片插入泥土促使取能叶轮转动,再通过传动比为2∶1的链轮将动力源传递到插秧机构中,从而保证了秧苗株距的一致性。秧苗垂直置于秧箱内,插秧秧爪通过曲柄连杆控制进行大曲率圆弧轨迹的摆动,可精准地从秧箱内完成分秧动作,进而实现插秧动作。为了防止插秧爪从泥土中抬起时带出秧苗,造成立苗不稳定现象,在插秧爪机构中设置了踢秧装置。插秧机整机质量为5.5kg,带拉杆长宽高为927mm×625mm×600mm,插秧频率250次/min。

2.1 插秧机构设计

插秧机构的作用是从秧盘中分取一定数量的秧苗并插入土中[8],图3为叶轮取能式双行插秧机构。

1.限位器 2.插秧针 3.踢秧器 4.齿形带 5.大带轮 6.取能叶轮 7.传动轴 8.摇杆 9.踢秧连杆 10.触发杠杆 11.横杆 12.连杆 13.曲柄 14.小带轮

该插秧机构由安装在插秧机船板上的叶轮获取回转动能,通过取能带轮、取能皮带及传动带轮,将回转动能传递给曲柄,再通过曲柄连杆机构带动摇杆实现插秧往复动作。为了控制插秧深度,在插秧摇杆前端设置了限位器,按照“不漂不倒,越浅越好”的农艺生产要求[9],插秧深度可通过调整限位器的高度来实现栽插深度的控制。为了避免由于淤泥的粘黏作用插秧针将插入的秧苗带出,插秧机构中设置了踢秧装置,即摇杆带动插秧装置向下摆动至最低点时,插秧针已将秧苗插入土壤,此时触发杠杆遇到船板底部的挡块而发生转动,由于杠杆及连杆的作用引起横杆向下平移,从而使踢秧器相对插秧针向下移动,秧苗从插秧针中脱离并留在土壤中。

2.2 移箱机构设计

移箱机构的作用是实现秧箱的自动进给及换向[10]。秧箱内的秧苗是通过标准的育秧托盘培育出来的, 排列整齐的秧苗平铺在45°角倾斜的秧箱内。插秧机构需要与移箱机构相配合,实现秧苗的逐行分离栽插[11]。每当完成一次插秧动作,移箱机构需要自动横移一个步距,将下一个秧苗移至插秧工位,保证插秧的连续性;当一行秧苗被逐个分离插入土壤后,秧盘内的秧苗依靠重力会自动下移,完成补苗动作,此时秧盘需要反向移动,将下一行秧苗逐个分离栽插。因此,移箱机构需要的两个动作是步进横移和换向。

移箱机构利用循环链及棘轮机构实现了步进控制,利用循环链及滑块机构实现了往复换向动作,结构如图4所示。其中,U型槽板固定安装于插秧机骨架上,为装置的固定支撑件,其上安装了一对链轮及循环链,穿过槽板装有棘轮棘齿机构及拉杆;在U型槽板上通过4个滑轮与槽板配合,安装了秧箱托架,秧箱托架可在U型槽板内自由滑动;循环链上固定了一个圆柱形滑块,滑块与秧箱托架上的滑槽相配合。当循环链带动滑块向左侧移动时,由于滑槽的横移限制,滑块将带动秧箱托架向左移动;当滑块经过一侧链轮时,滑块将产生向下(或向上)移动的位移量,此时滑槽将不约束其上下移动,保证滑块顺利移动至另一侧的循环,完成了换向的动作;接着,滑块将带动秧箱托架向相反方向移动。棘轮棘齿机构及拉杆是用来与插秧动作建立起联系,实现步进横移动作。插秧机构完成分秧栽插动作时,会触发拉杆向下移动,拉杆通过棘齿拨动棘轮转过一个角度,棘轮与链轮1同轴连接,链轮1亦转过相同角度,从而通过循环链及滑块实现秧向一个固定步距的移动。相比较传统的移箱构而言,本文提出的移箱机构利用了循环链及棘轮等简单机构,工作可靠性高,步进精度满足需求,使用寿命长,且解决了齿条棘爪擒纵机构的磨损快、阻力大的问题,也解决了往复丝杠造价高及不易维护的问题。

1.秧箱托架 2.棘齿 3.棘轮 4.拉杆 5.循环链 6.滑轮 7.滑块导向槽 8.U型槽板 9.链轮2 10.滑块 11.链轮1

3 插秧机仿真分析

3.1 插秧机构运动仿真分析

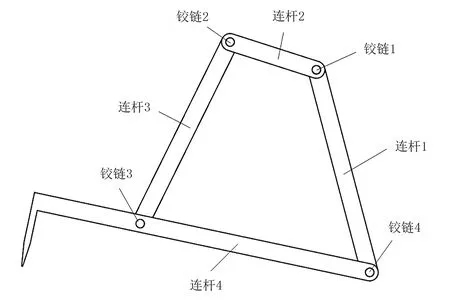

插秧机构是决定插秧质量和作业效率的关键机构,本文所设计的插秧机是人力推拽行进,在行进过程中依靠叶轮获取回转动能,并将其传递给插秧机构,驱动插秧机构的运动。因此,插秧机构运动过程中所需的扭矩是一个关键参数。为了研究所设计机构的合理性,针对插秧机构进行了简化,利用简化模型进行了运动仿真分析,简化模型如图5所示。

图5 插秧机构简化模型

简化模型是一个四杆机构,连杆1为固定件,连杆4为插秧摇杆,连杆2为动力输入的曲柄,所有连杆之间均为铰链连接,在连杆2上以铰链1为中心施加一个扭矩,通过连杆3驱动连杆4产生往复摆动。

通过运动仿真中的机构动画可以看出,所设计的插秧机构动作完全满足插秧需求。在连杆4上距离铰链4 243.9mm的位置设置质心点,赋予1.68kg质量(质心位置与质量大小为模型中测量),利用软件生成插秧机构扭矩-时间曲线,如图6所示。

图6 插秧机构扭矩-时间曲线

根据仿真分析可知:一个工作循环中,最大的扭矩出现在第7步长,最大值为509N·mm;最小扭矩出现在第21步长,最小值为24.3N·mm。已知动力传递中有2∶1增速环节,则增速前输入的扭矩应增大1倍,即为1 018N·mm。输入扭矩由叶轮提供,叶轮半径为150mm,则

τ=F·r

其中,τ为扭矩(N·mm),F为作用力(N),r为力矩半径(mm)。

由此得叶轮与淤泥之间的作用力F叶=6.8N。插秧机与淤泥的摩擦力为F摩,已知插秧机满载状态下移机阻力为26.8N,则有F移=26.8N,则拖拽插秧机所受到的阻力为F=F叶+F移=33.6N。

操作插秧机所需的拖拽力为33.6N,根据国家劳动强度标准,操作本插秧机的施力角度约为操作者体重的20%,操作者按照75kg计算,则符合人机工程的拖拽力为15kg,即为150N,约为实际拖拽力的4.46倍。因此,所设计的插秧机构运动满足作业需求,叶轮取能机构合理,移机载荷适合人力操作。

3.2 插秧机关建零件有限元仿真分析

插秧针是插秧机中保证插秧质量的一个关键零件,承担着秧苗分离及栽插任务[12]。分离秧苗时存在与植质秧盘的摩擦,易导致秧针磨损[13];栽插秧苗时存在与土壤短暂拖行的情况,易造成秧针的弯曲变形。为了解决这些问题,针对插秧针进行了优化设计,插秧针整体为U形,材料选取合金弹簧钢,秧苗拾取部分削平形成刃口,以便于秧苗分离及减少秧针磨损。

为了验证插秧针结构设计及选材的合理性,进行了有限元静力学仿真分析,插秧针材料的力学性能如表1所示。

表1 插秧针材料力学性能[14]

插秧针工作中分别受到两个力作用:一是秧苗分离过程中受到的垂直于秧针方向的撕扯力;另一个是秧苗栽插过程中由于插秧机持续行进,土壤对秧针的反作用力。这两个力先后作用于插秧针,且作用方向相同,因此只需考虑最大作用力即可。插秧针通过螺钉压板固定在安装座上,将安装座设置为固定约束,插秧针与安装座设置为接触粘合,在插秧针的秧苗拾取部分施加10N(实验测得9.6N)的垂直作用力,仿真结果如图7所示。

(a) 插秧针应变分布图 (b) 插秧针应力分布图

插秧针受到功能约束及空间尺寸的限制,针体直径较小,且由于结构上为悬臂布置,因此插秧针出现了弯曲变形,如图7(a)所示。其最大变形量为0.142mm,变形量微小,不会影响插秧精度,也不会导致机构干涉,可认为该插秧针刚度参数合格。在安装座的根部出现了较大的应力集中,如图7(b)所示。该处应力值为51.45MPa,按照规定弯曲状态屈服强度校核为静态计算应力乘以1.5倍动荷系数,再乘以2倍安全系数得出的值为154.35MPa,该值应小于材料的屈服强度[15]。插秧针所用材料为60Si2Mn,其屈服强度值为1 176MPa,远大于受到的应力,因此插秧针在工作条件下强度合格。

4 试验测试

设计加工了插秧机的样机,未安装秧箱及船板,如图8所示。

图8 插秧机实物图

利用样机配合使用测力计及游标卡尺进行了移箱力、移箱精度及叶轮取能力的试验测试。测试过程如下:

1)将测力计钩挂到链式往复循环机构的拉杆上,拉动测力计,触发循环机构动作,同时读取最大拉力值;

2)手动拉动链式往复循环机构的拉杆,触发循环机构动作,利用卡尺测量横移机构步进距离;

3)将测力计钩挂到取能叶轮的最高点,水平拉动测力计,驱动叶轮旋转,从而带动插秧机构完成完整的分秧、插秧动作,读取并记录最大拉力值。

测试结果如表2所示。

表2 插秧机样机试验数据表

通过样机的测试过程可以看出:链式往复循环机构及叶轮取能插秧机构完全实现了预期设计的功能要求,机构动作流畅,无干涉现象,亦无载荷突变情况。由样机的测试数据可以看出:移箱力平均值仅为3.4N,较比齿条棘爪式的移箱力(约9N)大大降低;移箱机构由于磨损小,精度保持性更高了,移箱最大误差仅为4.5% ;叶轮取能负载为7.2N,理论计算值为6.8N,试验测的数值与理论计算数值的偏差仅为5.6%,可认为运动仿真、理论计算与试验数据相符,测试结果真实可靠。

5 结论

1)在分析了水稻插秧机的研究现状基础上,针对丘陵地区插秧问题,提出了一种小型人力插秧机,重点针对移箱往复循环机构及插秧机构进行了优化设计。采用链与滑块相结合的机构替代了原有的齿条棘爪式循环机构,利用拖拽插秧机时取能叶轮的被动旋转来驱动插秧机构完成插秧动作。

2)利用Siemens NX软件建立插秧机模型,针对插秧机构进行了运动仿真分析,并针对插秧针进行了有限元静力学仿真分析,以仿真分析结果为依据对模型进行了优化设计。进行了物理样机的试验测试,结果表明:插秧机移箱负载大大降低,移箱精度稳定性高,叶轮取能负载小,测试数据与仿真分析相吻合,完全符合插秧机结构改进的初衷,证明了改进方案的合理性。