小型收割机同步钢带疲劳装置的设计与仿真

王卓尔,杨有刚

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

钢带的耐腐蚀性好、强度高,有着良好的抗氧化性和耐磨性,广泛应用于各个工业制造企业和民用领域[1]。

农业机械工作环境差,由于其在不同的地形地势、土壤条件和不同的农作物种类等原因下工作,机构传动时冲击力大,需要以定传动比的传动方式来保证机械的工作效率[2-3]。通常在联合收割机上悬挂式滚筒捡拾器中控制滚筒转动的链传动形式在链条运行过程中会产生额外的动态载荷、振动和冲击力,因此磨损速度较快且易伸长,导致其传动性能差、维护成本高[4]。在往复的较大冲击力作用下,刚性的链节因为多边形效应产生的不均匀运动也会影响链条的使用寿命[5]。多层同步钢带传动抗冲击力强,对轴的作用力小、结构紧凑,固定传动比且有很好的耐磨性,在农业机械特殊的工作环境下,具有广阔的应用前景。另外,多层齿孔钢带传动相比于齿轮传动,可以很好地解决其中心距小及适应环境差的缺点[6];相比于普通的同步带,钢带的制造工艺简单,传动能力强[7]。因此,模拟多层齿孔同步钢带实际工作状态且进行疲劳试验有很大必要性。

为了获得这种新型结构带的疲劳性能,本文根据小型收割机中拨禾轮和滚筒之间传动的受力和功率范围,设计了一种适应不同带轮直径、转速和功率的多层同步钢带疲劳试验装置。

1 工作原理

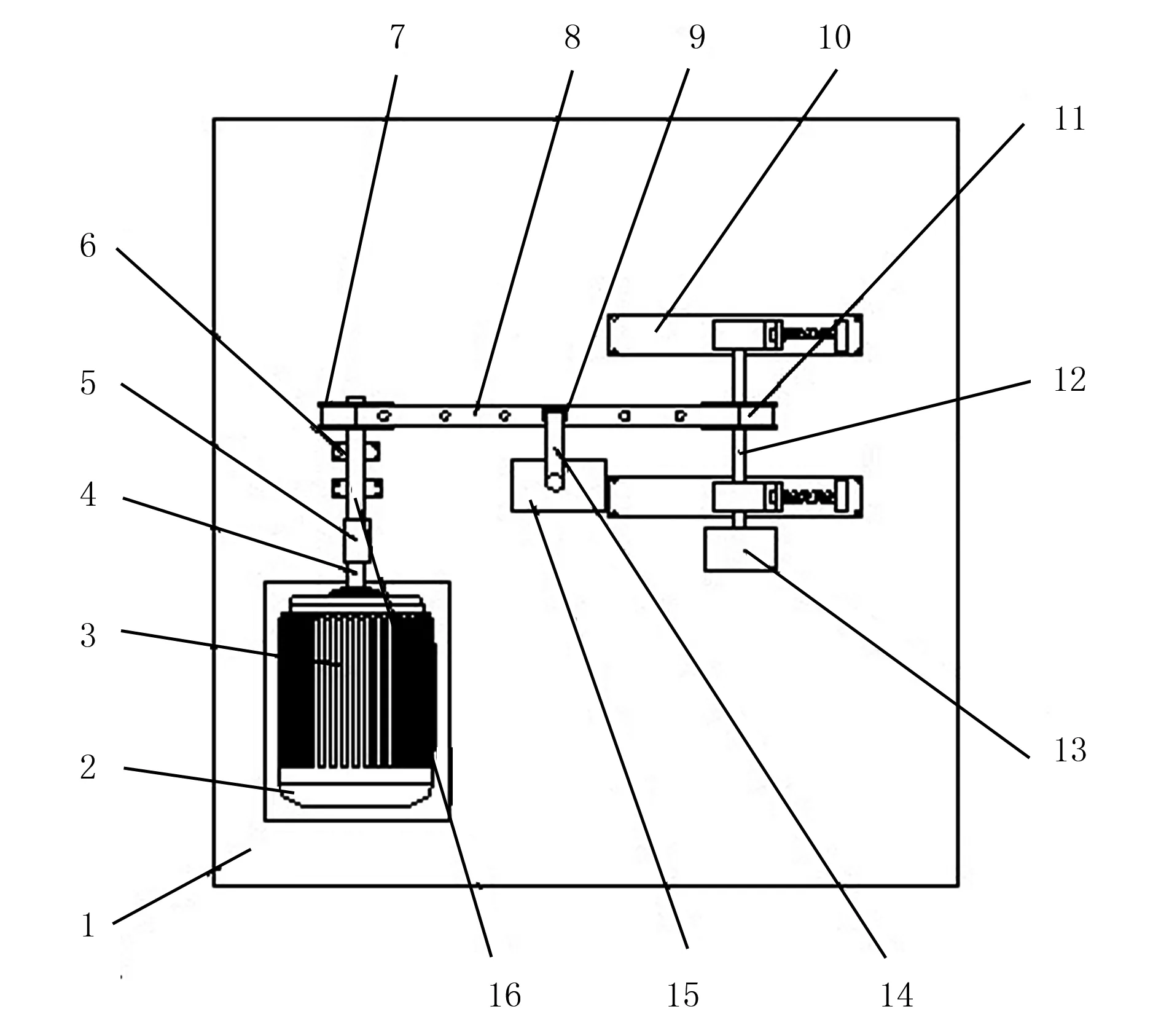

多层齿孔同步钢带疲劳试验装置主要由动力输出装置、试验负载调节装置和计数测量装置组成,通过调节动态负载扭矩来模拟小型收割机中同步钢带的实际工作状态,试验功率传递方式为机械封闭式,传动原理如图1所示。

1.底板 2.电机支座 3.调节电机 4.电机轴 5.联轴器 6.轴承座 7.主动轮 8.钢带 9.感应磁片 10.导轨 11.从动轮 12.从动轮轴 13.磁分离合器 14.计数器 15.数显装置 16.主动轮轴图1 多层同步钢带疲劳装置工作结构示意图Fig.1 Schematic diagram of multi-layer synchronous steel belt fatigue device

疲劳装置输出动力件采用较大功率的电动机和电机驱动器,保证输出功率的可控制性和精确性,采用磁粉离合器对疲劳试验装置进行无级扭矩加载,保证机械能可以反馈给试验试件,减少了能量浪费。疲劳装置的驱动带轮固定在钢板底座上,从动带轮安装在具有滑块且固定的可动导轨上。导轨和钢板焊接并且高度一致,保证试验中的载荷和振动与运动部件处于同一水平高度。为了减少从动带轮的振动和试验装置的强度和刚度,采用四导轨支撑高速轴运转,大大增强了机构的稳定性。电机和主动轴采用法兰式联轴器,拆装维护方便,传递扭矩很大,效率传递高,确保了功率的输出效率。疲劳装置可以对不同类型的啮合孔钢带传动进行试验,以满足对不同加载方式要求,还能根据相应的附加条件进行调整。试验装置要求可以测量一定范围内的不同带厚、不同层数、不同带长和不同带宽的啮合孔钢带的疲劳强度极限,试验方案可很好地满足这些要求。

2 关键零部件的设计

2.1 带轮设计

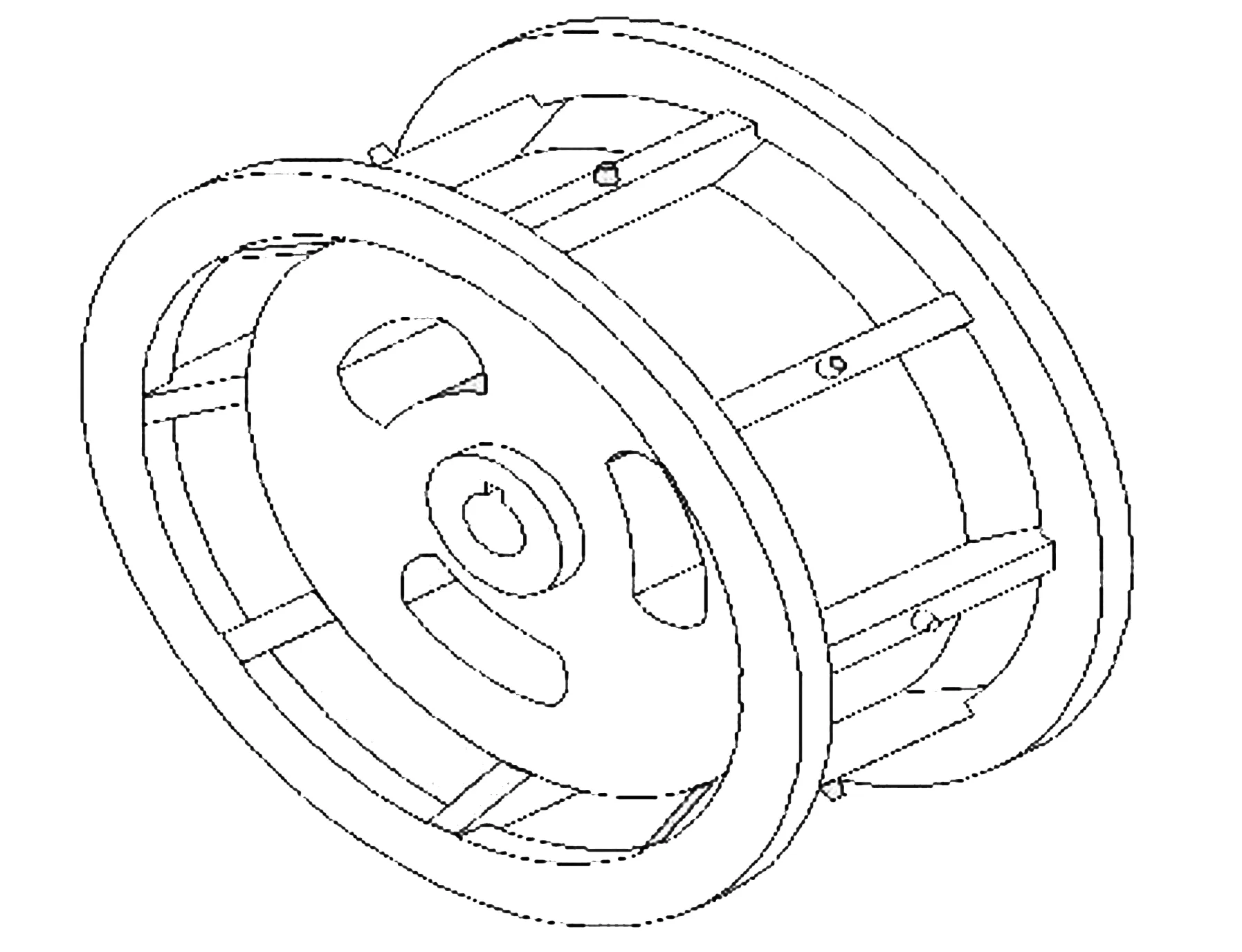

由于多层齿孔钢带传动的特殊性,要求带轮有极高精度的配合凸台,凸台必须加工精确,保证与钢带的同轴度。在高速运转的带轮上的啮合钢带,若配合误差大,很容易产生脱齿跳齿现象,或者钢带直接横向脱离带轮等情况发生。为了避免这种情况发生,同时保证试验的顺利安全进行,设计了试验带轮结构,如图2所示。

图2 试验带轮结构模型Fig.2 Test pulley structure model

在带轮有效直径外设计了两个挡圈,保证足够宽度的同时,也避免了高速转动下,钢带因为公差和制造精度低而引起的横向偏移带轮甚至脱落造成的试验危险。整个带轮用铸铁制造而成,由于材料密度较大,会比较沉重,在带轮外轴径和有效直径之间开有一定形状的空槽,在加强带轮强度和刚度的同时也大大减轻了带轮的质量,减少了轴承受的纵向压力。带轮上与钢带啮合的凸台通过薄板用螺钉固定在带轮外圈支撑柱上,考虑到试验过程中,由于制造误差和人工安装可能会出现的啮合部位出现误差而无法配合的情况,可以更改薄板上凸台的位置进行调整。这种设计方法不需要重新制作凸台,也不需要改变带轮的直径,可根据薄板的厚度进行微调,省时省力且可以随时调整,满足了试验带轮对于钢带啮合要求的条件。

2.2 高速轴设计

在疲劳装置工作过程中,高速轴需要承受较大的电机驱动力矩,产生扭转、弯曲等疲劳变形;所以,高速轴的材料和结构设计应满足强度、刚度、耐磨性和耐高温等条件。已知某小型收割机在收获小麦时拨禾轮和滚筒之间所需传递功率为5.04kW,选用5.5kW的三相交流异步电动机进行驱动,计算得出高速轴输出功率为4.76kW,最高转速为1457r/min。本文设计的高速轴选用45号优质碳素钢作为加工材料,基本尺寸:总长392mm,与带轮啮合键长90mm,与磁粉离合器啮合键长70mm。采用最小轴径计算方法根据扭矩值进行估算,则有

(1)

整理得到满足扭转强度条件的轴径估算公式为

(2)

式中τT—轴的扭剪应力(MPa);

[τT]—轴的许用扭剪应力(MPa);

T—转矩(N·mm);

P—轴上所传递的功率(kW);

d—轴的直径(mm);

n—轴的转速(r/min);

C—由轴材料和受载确定常数(取134)。

高速轴需要两个键进行联结,所以最终的轴直径应是上式中轴直径d的121%,最终计算出最小轴径为25mm。

2.3 疲劳装置总体设计

同步齿孔钢带疲劳试验装置的三维模型,如图3所示。

图3 试验机三维模型Fig.3 3D model of testing machine

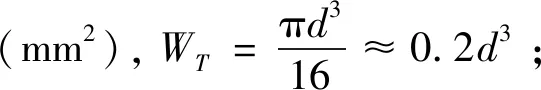

疲劳试验装置主要技术参数如表1所示。

表1 疲劳试验装置主要技术参数Table 1 Technical parameters of fatigue test device

3 疲劳装置有限元仿真与试验验证

对于试验装置,需要分析高速轴的应力和变形,从而进一步得知轴在受载时的强度、刚度和稳定性;同时,需要考虑装置振动稳定性的要求,轴的振动频率不能与机架的固有频率接近或重合,否则会出现系统共振从而无法进行正常工作或被破坏。所以,需对机架和高速轴进行振动模态分析,以确保其正常工作。

3.1 高速轴静力学分析

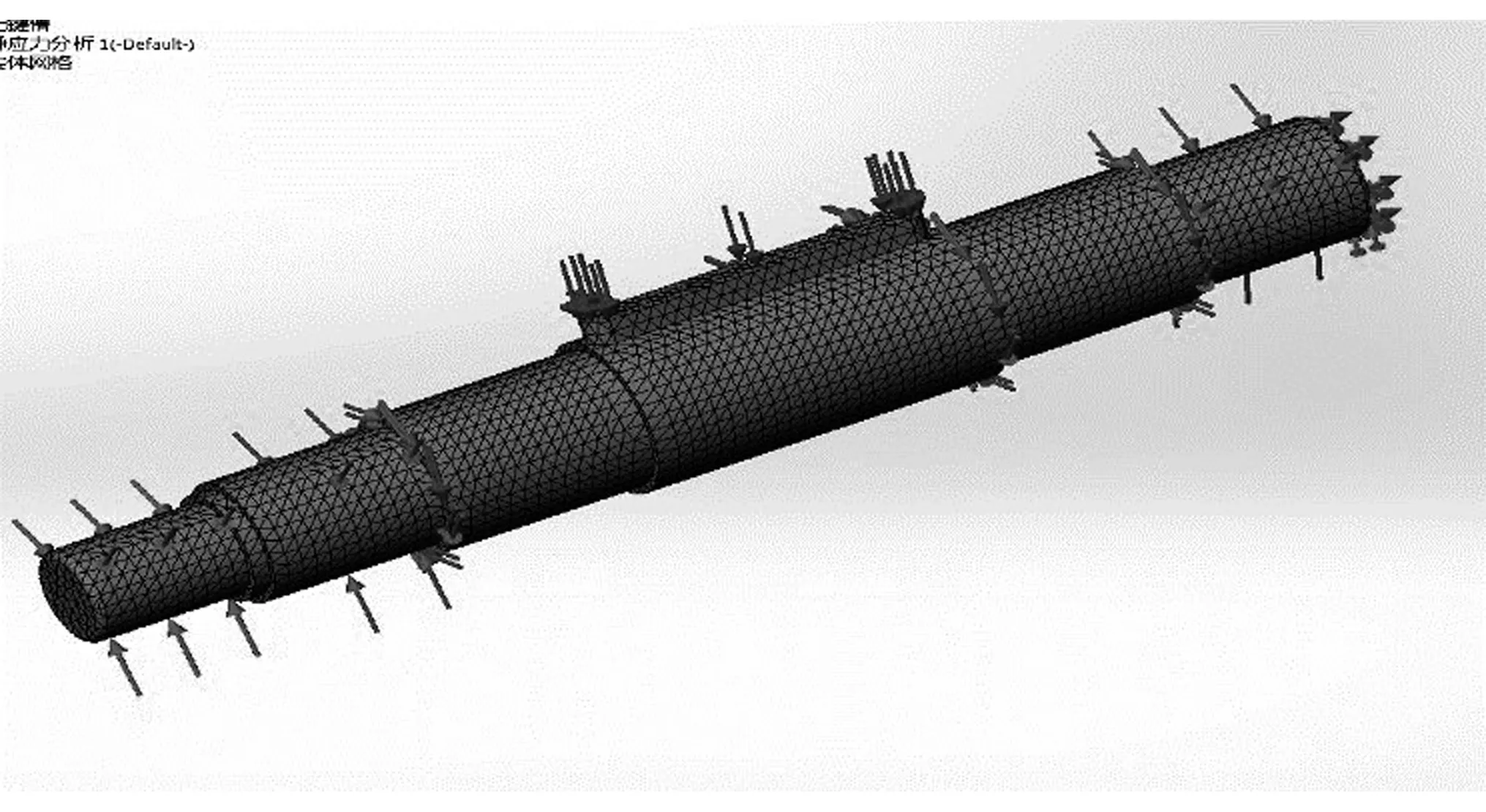

采用SolidWorks建立高速轴的三维模型,添加Simulation插件,定义材料的参数:弹性模量、泊松比和密度,即EX=2.10e11,PRXY=0.274,ρ=7.83e3。划分网格并对轴身和轴头等位置施加相应外部载荷,如图4所示。

图4 划分网格与载Fig 4 Stress nephogram of High speed axis

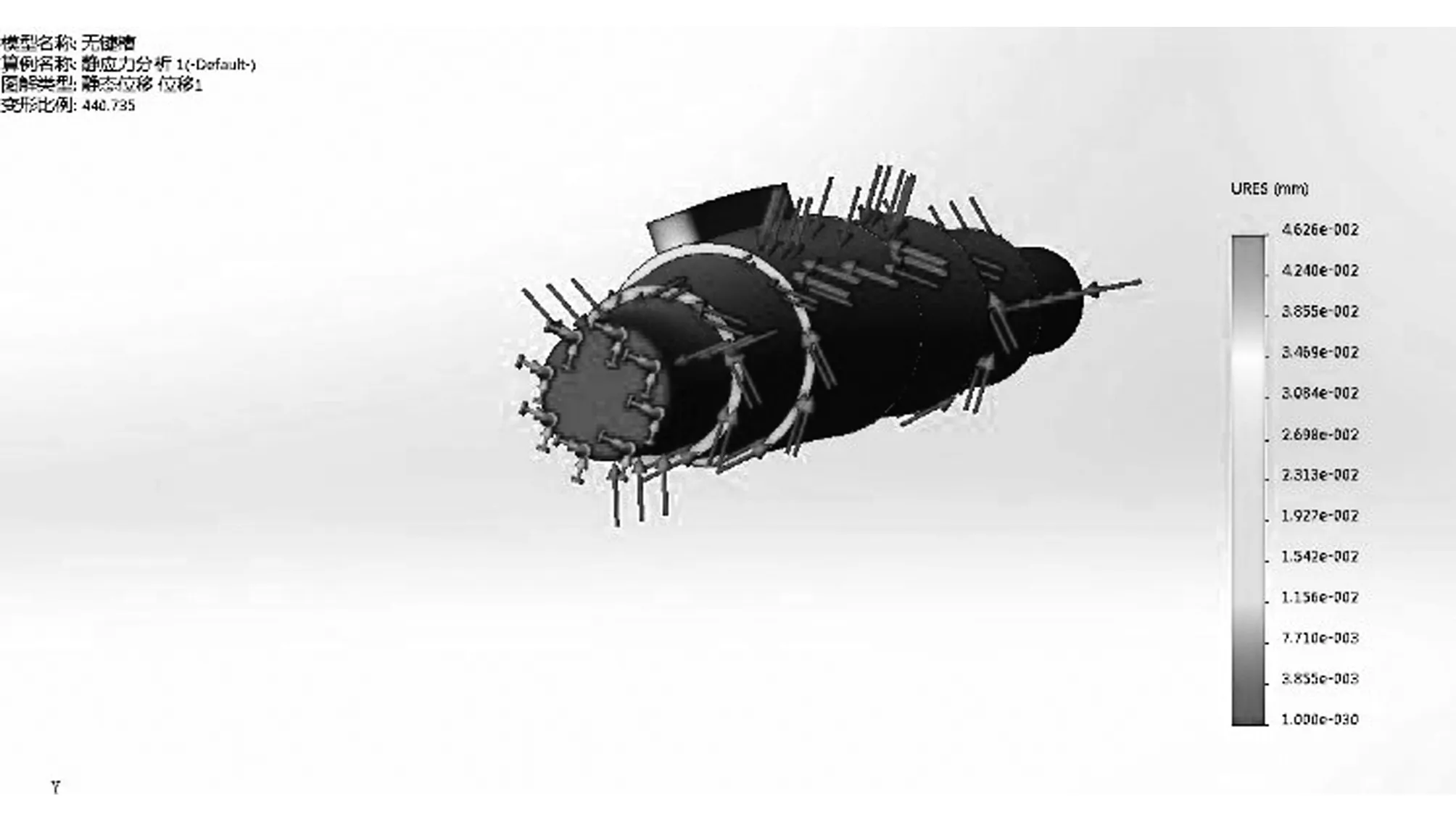

经过计算求解得到高速轴的应力应变云图如图5、图6所示。结果表明:高速轴在最大扭矩作用下轴端挠度为0.04mm,轴所产生的最大应力在轴键部位,其值为98.1MPa。单轴疲劳载荷作用下材料的疲劳极限约为抗拉强度0.35倍[8],故通过计算的方法获得轴材料疲劳极限约为218MPa(45钢的抗拉强度为624MPa),证明了轴在疲劳试验中自身不会发生疲劳失效现象,表明高速轴的设计完全满足试验装置的要求。

图5 高速轴应力云图Fig.5 Stress nephogram of High speed axis

图6 高速轴应变云图Fig.6 Strain nephogram of High speed axis

3.2 机构的振动分析

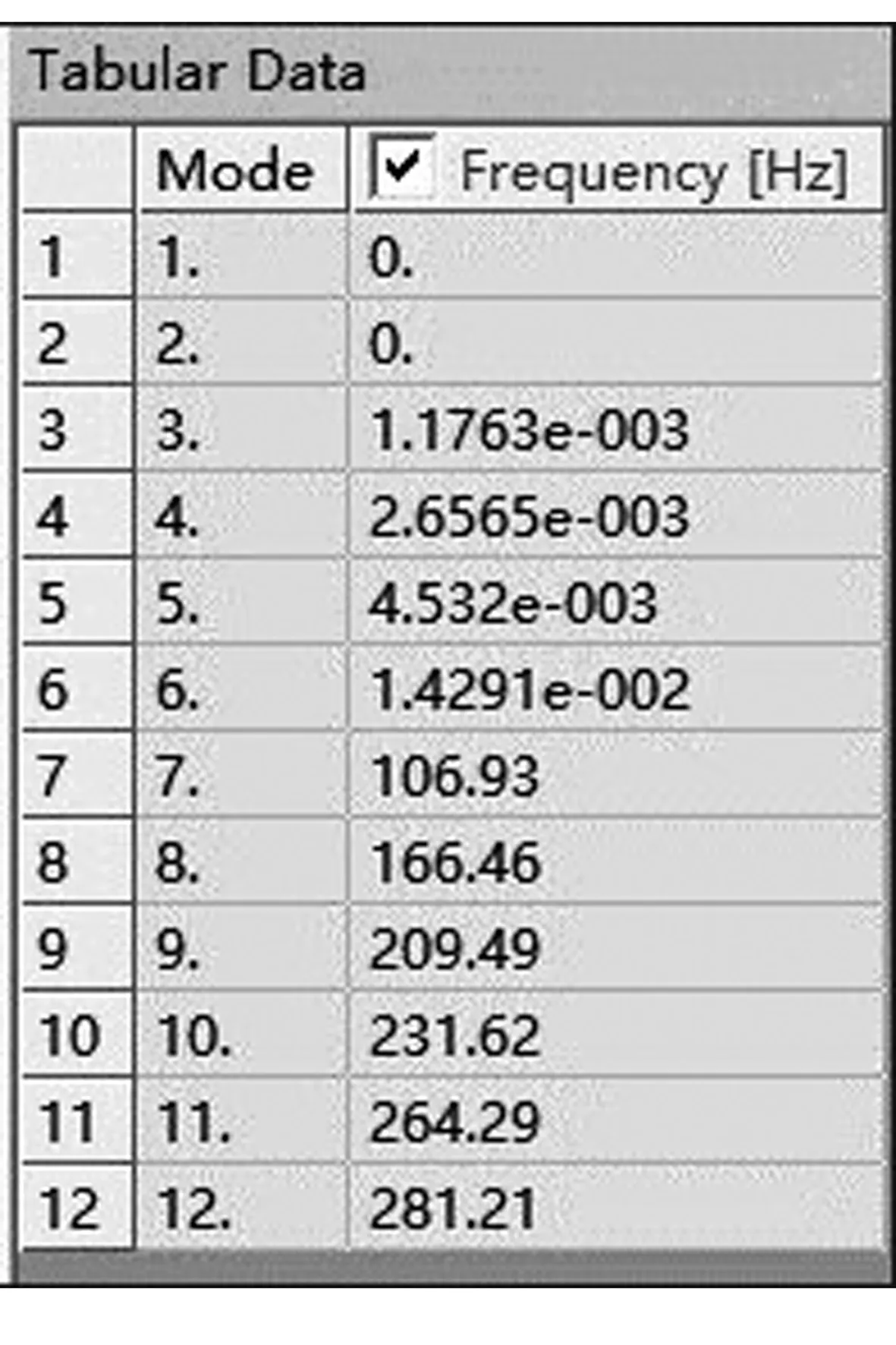

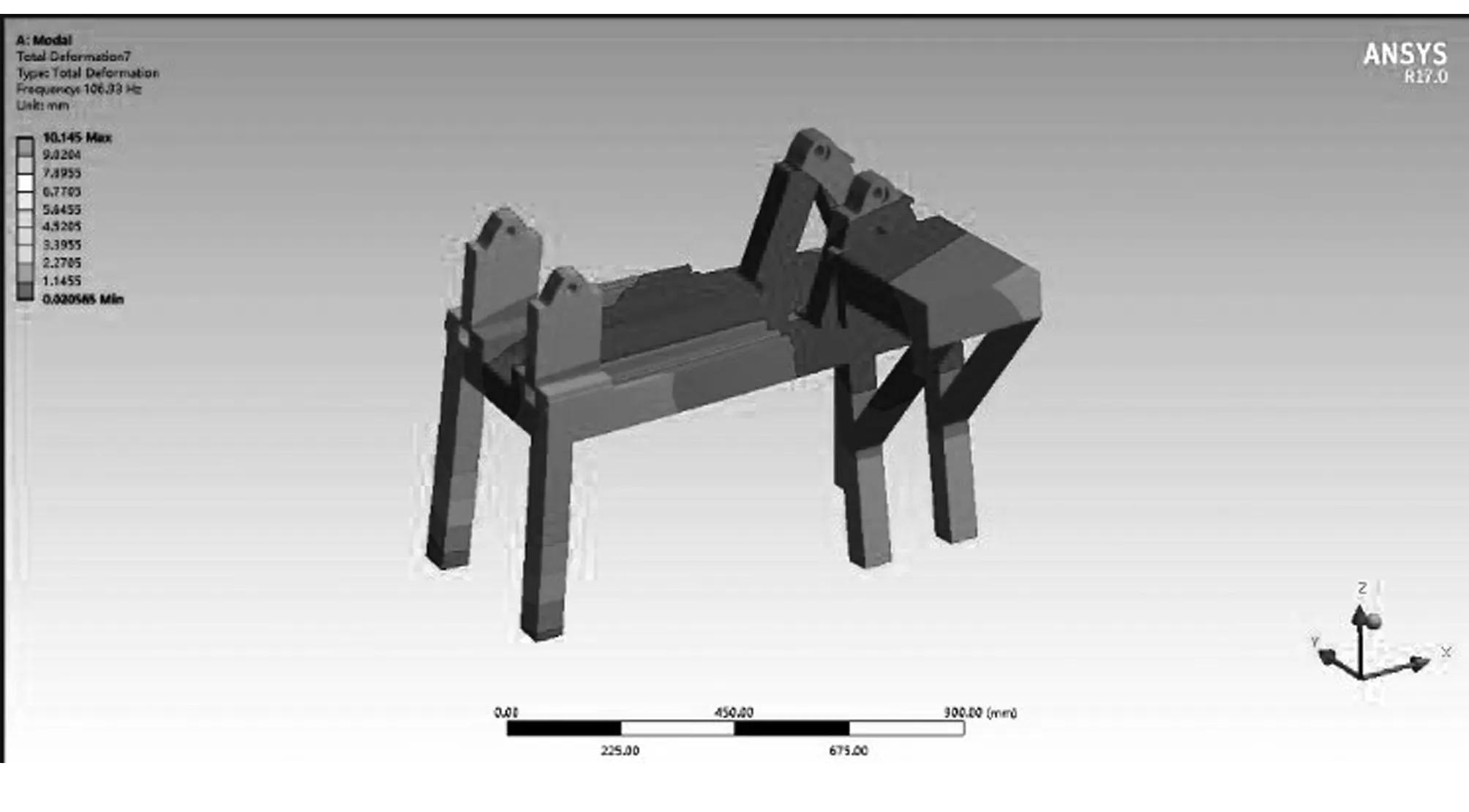

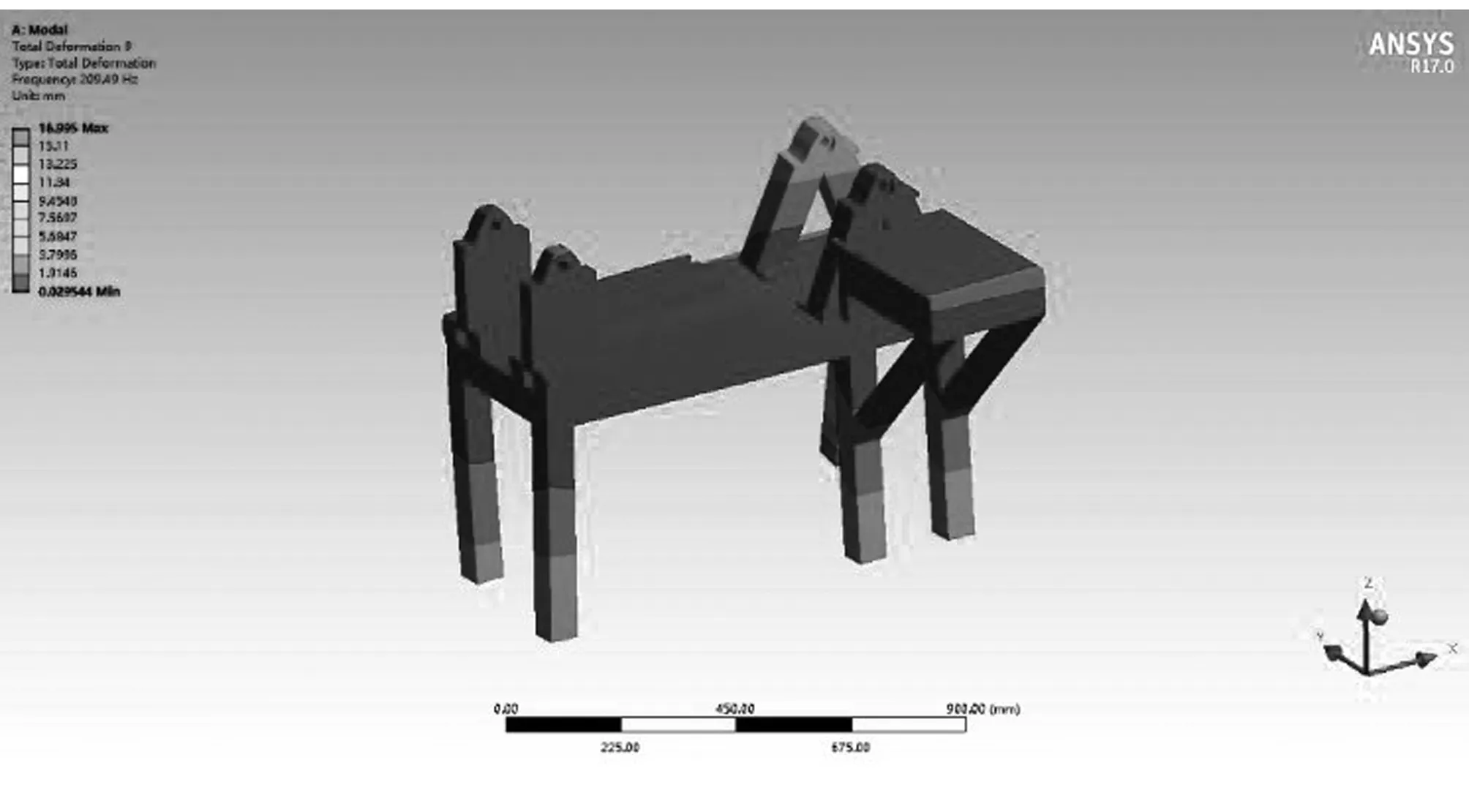

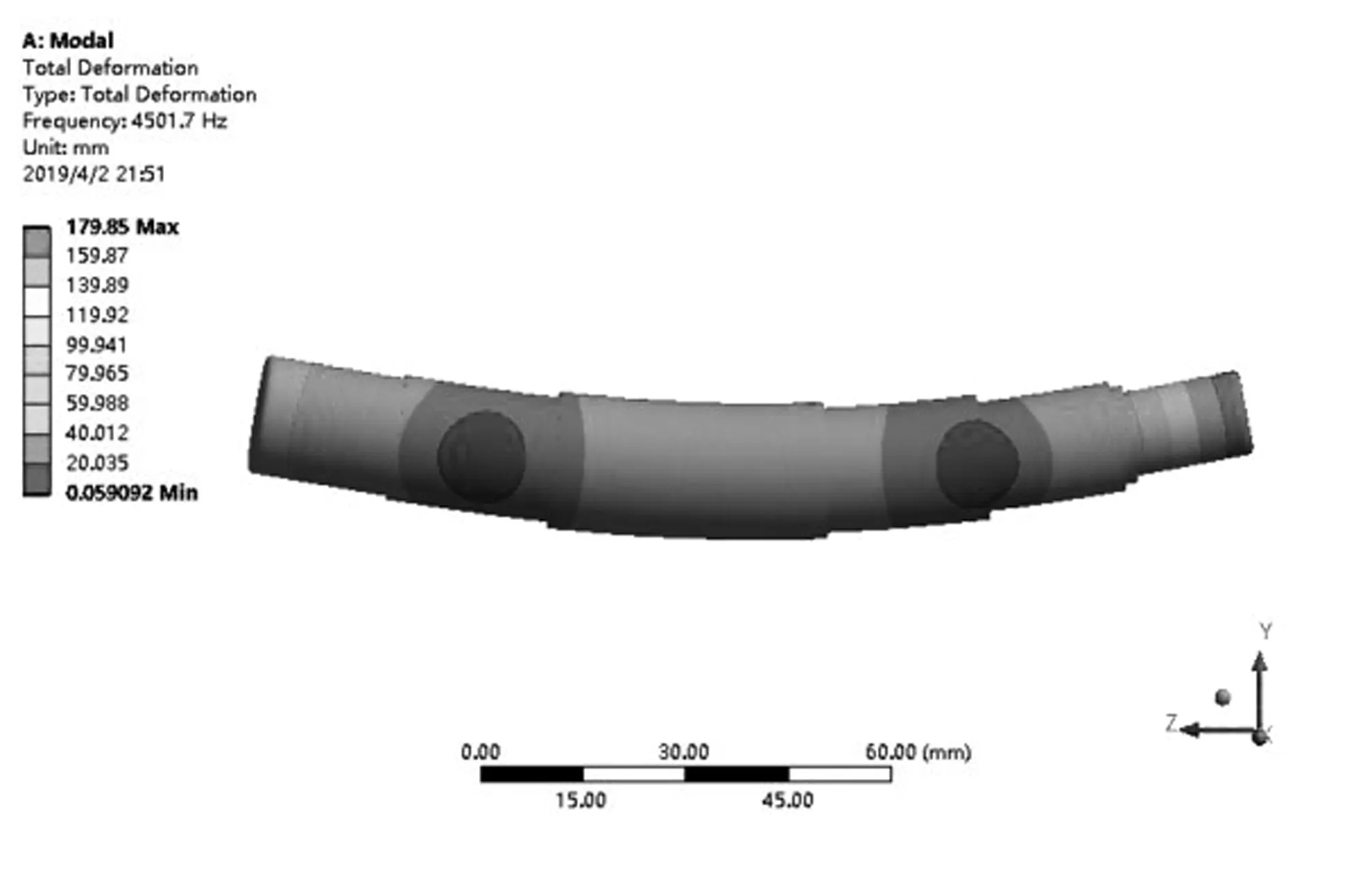

利用Workbench对机械结构进行模态分析,计算机构的自振频率特性。将机架与轴的三维模型存成中间格式后导入ANSYS中“Modal(模态分析)”的“Geometry”,定义材料参数,设置高质量四面体网格,最小尺寸0.05mm,模态结果采用直接求解方法,得出机架和轴的振动频率,如图7、图8所示。

图7 机架的振动频率Fig.7 The vibration frequency of the rack

图8 轴的振动频率Fig.8 The vibration frequency of the axis

振型云图如图9~图14所示。

图9 机架的第1阶模态振型Fig.9 The first modal mode of the rack

图10 机架的第3阶模态振型Fig.10 The third modal mode of the rack

图11 机架的第5阶模态振型Fig.11 The fifth modal mode of the rack

图12 轴的第1阶模态振型Fig.12 The first modal mode of the axis

图13 轴的第3阶模态振型Fig.13 The third modal mode of the rack

图14 轴的第5阶模态振型Fig.14 The fifth modal mode of the rack

从模态分析的结果可以看出:高速轴的1阶固有频率为4501.7Hz,而疲劳试验时电机提供的最大转速,即高速轴的最大转速仅为46.7r/min,不足以引起共振。

3.3 疲劳试验设计与装置的可靠性验证

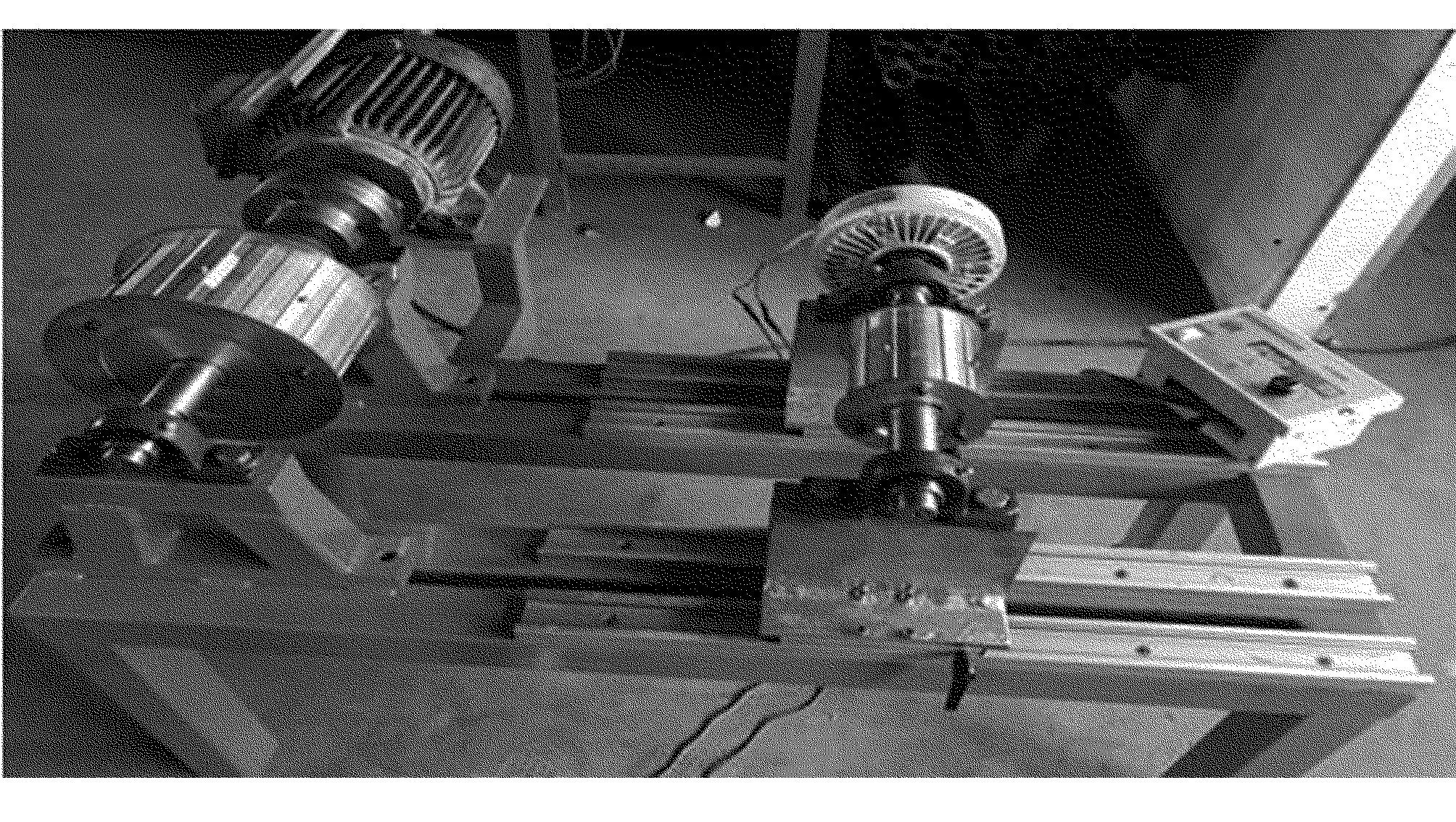

通过装置的零部件加工和采购,设计并制造出的多层齿孔钢带试验装置样机,如图15所示。

图15 样机Fig.15 Prototype

试验装置中:机架总长950mm、宽460mm、高400mm,导轨长560mm;电动机功率为5.5kW;磁粉制动器量程为0~50N·m;主动带轮和被动带轮直径为240mm/160mm;变频器调频范围0~5.5kW。

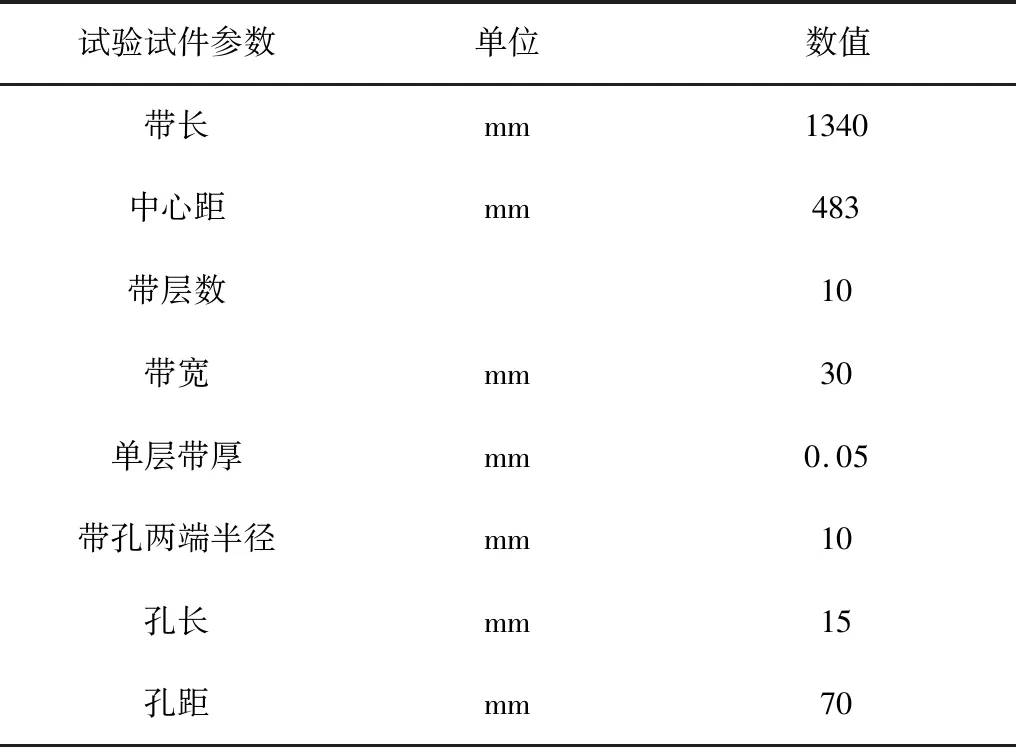

试件参数如表2所示。

表2 试件参数Table 2 Test specimen’s parameters

在进行多层钢带疲劳性能试验时,可知钢带的疲劳屈服极限为σs=157MPa,按照疲劳计算带的有效拉应力为:σ1≤σs/[S]。其中,S为疲劳安全系数,查机械设计手册可知σ1≤157/4.5=34.9MPa,即σ≤σ1=34.9MPa

由此可知:钢带在电机最大功率和最高主动轴转速下的受载为150N,小于钢带的最大疲劳应力下的受载349N,从动轴加载扭矩为12.07N·m,在扭矩传感器的测量范围内,具体疲劳试验参数如表3所示。

表3 钢带疲劳试验参数Table 3 Steel belt abnormal meshing test parameters

试验过程中多层齿孔钢带啮合效果良好,钢带的振动状态如图16所示。

图16 多层钢带振动状态Fig.16 Multi-layer steel strip vibration

试验一共持续60min,在此过程中钢带啮合效果良好,试验装置运行稳定且没有和轴系之间发生共振现象。

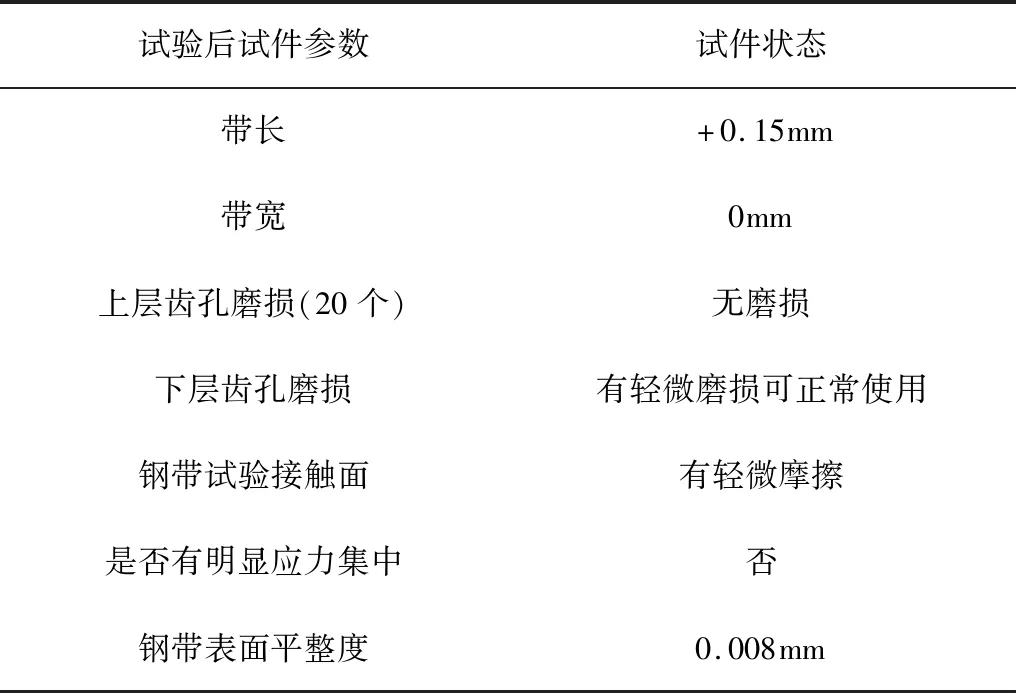

试验后被测试件状态如表4所示。

表4 试验后试件状态Table 4 Test piece status after test

被测试件状态表明:多层钢带在一定负载扭矩作用下会产生很小的弹性变形,但不会影响其正常进行疲劳试验,钢带啮合情况良好,表变平整度较高;磨损部位为钢带的啮合部位,属正常啮合,并不会影响钢带的使用性能。

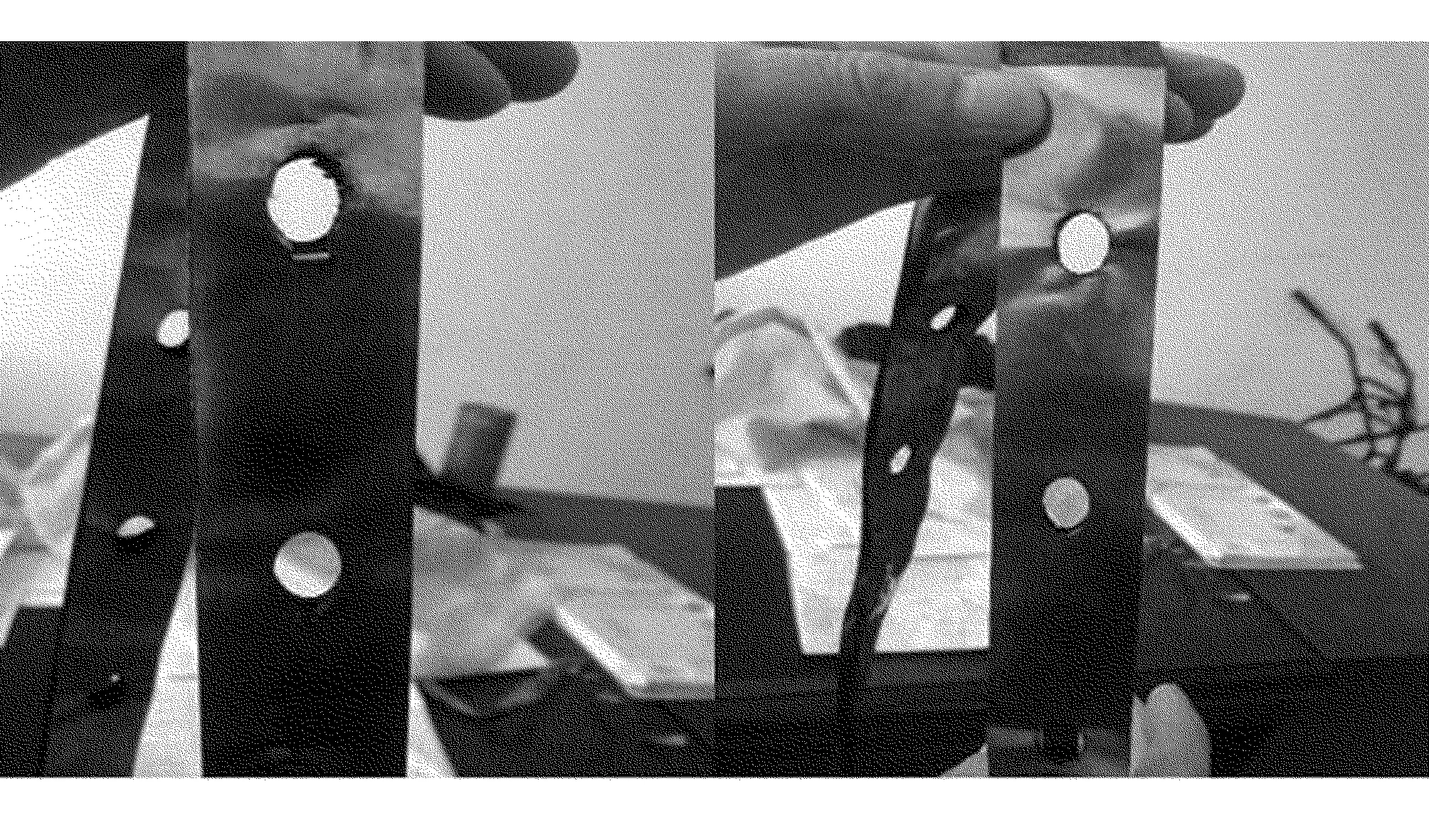

对完成试验后钢带与带轮接触层的内层齿孔和最外层齿孔进行对比,结果如图17所示。

图17 钢带齿孔处状态Fig.17 The state of the perforations of the steel strip

从图17可以看出:最内层齿孔会有啮合破痕迹,上层齿孔并无明显损伤,说明试验装置的带轮结构设计比较合理,表明此试验装置满足齿孔钢带的传动性能和疲劳性能试验。

4 结论

1)设计了符合同步齿孔钢带疲劳试验的钢带带轮,凸台的位置可以通过更改薄板进行调整,可满足不同规格钢带的疲劳测试。

2)设计的高速轴可满足疲劳装置进行长时间快速工作。

3)根据通过静力学分析,得出高速轴在最大扭矩作用下轴端挠度为0.046 26mm, 轴所产生的最大应力在轴键部位,其值为98.1MPa,小于轴材料疲劳极限218MPa。通过模态分析,得到机架和高速轴的前6阶模态的频率和振型,机架的1阶固有频率为106.93Hz远小于高速轴的1阶固有频率4501.70Hz,验证了装置的合理性。

4)设计了一组疲劳试验,通过观察装置运行和钢带啮合孔处的状态进而验证了装置的可靠性。