间歇精馏分离碳酸甲乙酯和碳酸二乙酯

孔望欣,夏美芳,上官光进,李祥生,简春贵

(1.浙江医药股份有限公司昌海生物分公司,浙江 绍兴 312366;2.天津市天大北洋化工设备有限公司,天津 300072;3.天津中昊天久工程技术有限公司,天津 300072)

碳酸甲乙酯(EMC)是一种环境友好的不对称碳酸酯,它兼有碳酸二甲酯(DMC)和碳酸二乙酯(DEC)的特性,除了可作为环保溶剂、有机合成中间体[1]和燃料添加剂[2]外,EMC更重要的应用是作为优良的锂离子电池电解液溶剂[3-6],它具有对称型碳酸酯难以超越的优良特性。近年来,随着石油资源短缺的日益加剧和节能减排要求的提高,EMC的需求量不断增加。

EMC生产方法主要有光气法[7-9]、氧化羰基化法[10]和酯交换法[11-15]等。目前,工业上主要采用DMC与乙醇酯交换法生产EMC,该过程反应条件温和,催化效率高,工艺相对简单,碳酸甲乙酯收率高,原料来源广,生产成本低,相比其他合成路线更绿色环保。但该反应体系的成分比较复杂,除含有主要成分EMC和DEC外,还含有未完全反应的乙醇和DMC以及未完全从体系除去的甲醇,由于作为电池液的EMC纯度要求较高,而目前文献中关于EMC的报道大多集中在反应过程及催化剂的研究[16-21],对反应体系分离的报道较少,因此研究该体系的分离对EMC的工业生产具有重要的指导意义。

间歇精馏具有设备简单、操作灵活、单塔可以将多组分混合物分离成不同的产品的特点,本课题组在前期工作中研究了间歇精馏脱除该反应体系中轻杂质[22],本文对间歇精馏分离EMC和DEC进行了报道。

1 原 理

间歇精馏分离EMC和DEC混合物的过程分为四个阶段:1)全回流阶段。当塔顶EMC达到纯度要求时,该阶段结束。2)EMC产品采出阶段。当塔顶馏出物中EMC的瞬时含量低于纯度要求时,该阶段结束。3)过渡馏分采出阶段。当塔釜DEC含量达到纯度要求时,放出塔身持液,过渡段结束。4)DEC产品采出阶段。以较小的回流比蒸出DEC产品。

由于过渡段结束时,塔内物料的DEC含量已经符合纯度要求,DEC产品采出阶段的主要目的是将DEC从塔顶蒸出,避免产品颜色发黄。在上述四个阶段中,全回流阶段和DEC产品采出阶段对EMC和DEC的分离过程影响不大,因此,本文主要对EMC产品段和过渡段进行研究。

在间歇精馏分离EMC和DEC的过程中,由于过渡段初期塔顶馏出物也可能是符合纯度要求的EMC产品,因此将产品段、过渡段和整个精馏过程得到的EMC产品的收率分别以产品段收率EP,过渡段收率ES和总收率E表示,其表达式如下:

(1)

(2)

(3)

式中:F为投料量,kg;P、S和D分别为产品段、过渡段和总的EMC产品量,kg;xF1为原料中EMC的质量分数;xP1、xS1和xD1分别为产品段、过渡段和总的EMC产品中EMC的质量分数。

本文采用DEC保留率G表示过渡段结束时塔釜中的DEC的量,其表达式如下:

(4)

式中:W为过渡段结束时釜液量,kg;xW2为过渡段结束时釜液中DEC的质量分数;xF2为原料中DEC的质量分数。

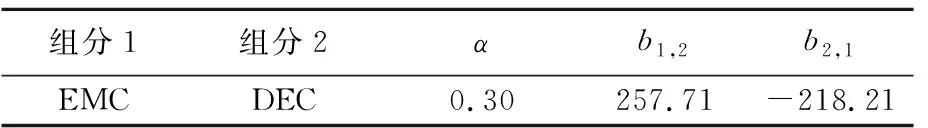

采用PROⅡ软件考察各种工艺参数对EMC产品段收率EP、总收率E和DEC保留率G的影响,模拟计算中的热力学模型采用NRTL方程,通过对文献[23]的汽液平衡数据进行回归,得到表1中的二元交互作用参数。

表1 NRTL方程二元交互作用参数

由于间歇精馏塔的塔径是由塔内上升蒸汽流量决定的,它只改变过程的进展速度,并不影响分离效果。因此,为了消除塔径的影响,实验将投料量和塔板持液量分别除以塔内蒸汽量,转化为停留时间。

为了验证模拟方法的可靠性,对间歇精馏分离EMC和DEC的模拟结果进行了验证。

2 实 验

2.1 主要原料

EMC和DEC,纯度(质量分数)均为0.999 5,山东某化工有限公司。

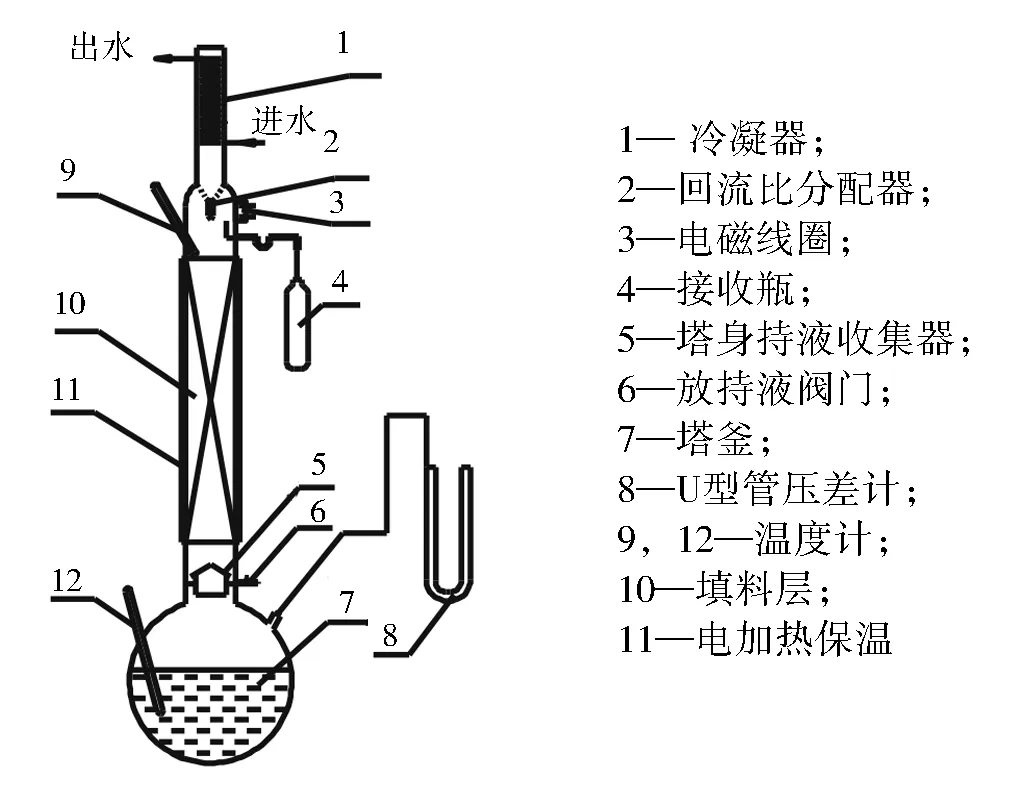

2.2 实验装置

自制间歇精馏塔,结构如图1所示。该装置的塔身为内径30 mm、长1 000 mm的玻璃管,内装φ2 mm×2 mm的不锈钢Dixon填料760 mm,塔釜上方装有塔身持液收集器和放持液阀门。

图1 分批精馏实验装置示意

2.3 试样分析方法

采用北分瑞丽分析仪器有限公司的SP-2100型气相色谱仪进行分析。分析条件如下:热导池检测器(TCD),色谱柱型号GDX-403,载气为氢气,柱温、气化温度和检测器温度分别为:125,150 ℃和165 ℃。各物质的相对质量校正因子见表2。

表2 各物质的相对质量校正因子

2.4 实验方法

填料的等板高度HETP的测定和塔内上升蒸汽量的测定的方法和前期工作相同[22]。实验测得填料HETP为20 mm,塔内上升蒸汽量为1 000 g/h(塔内压降在15 mm H2O),塔身持液量为95.3 mL,持液收集装置的持液量为12.5 mL[24]。

将2 000 g EMC质量分数为0.6的EMC和DEC混合物投入塔釜,进行全回流操作。当塔顶、塔釜温度稳定0.5 h后,以回流比5采出,每隔30 min分析塔顶馏出物和釜液的组成,并称量馏出物的重量。当塔顶馏出物中EMC的质量分数低于0.999 5时,调整回流至25,当釜液的DEC质量分数达到0.999 9时,停止塔顶采出和塔釜加热,打开放持液阀门,放出塔身持液并称重,待塔釜液温度降至室温,放出釜液并称重。精馏过程中保持塔内压降在15 mm H2O左右。实验结果与模拟结果见表3和图2。

表3 实验结果与计算结果比较

图2 精馏过程中塔顶馏出物和釜液组成

由表3和图2可以看出:计算结果与实验结果吻合较好,因此,模拟计算中所选用的NRTL模型以及回归得到的二元交互作用参数能够较好地描述EMC和DEC体系的汽液平衡,模拟方法可靠,因此采用PTOⅡ软件考察各种工艺参数对间歇精馏分离EMC和DEC可行。

3 结果与讨论

通过模拟计算考察回流比、理论板数、回流罐持液量和投料量对间歇精馏过程的影响,计算的基础工艺条件见表4。

表4 间歇精馏模拟计算的基础工艺条件

3.1 回流比的影响

3.1.1 产品段回流比R1的影响

在理论板数NT为40,投料量与塔内上升蒸汽量之比5 h,回流罐持液量为0.02 h的条件下,考察产品段回流比R1对产品段EMC收率E的影响,结果如图3所示。

图3 产品段回流比R1对EMC产品段收率EP的影响

从图3可以看出:随着回流比R1增大,EMC的产品段收率EP迅速增加;当回流比大于5以后,EP增加的速度变缓。这是因为:回流比增大,塔的分离能力增强,塔顶馏出物中EMC含量增加,产品段产率增加。随着回流比的增大,塔顶馏出液中EMC含量增加的幅度逐渐减小,EMC收率增加速度趋缓。由于回流比增加能耗增大,选取产品段适宜回流比R1为5。

3.1.2 过渡段回流比R2的影响

在理论板数NT为40,投料量与塔内上升蒸汽量之比5 h,回流罐持液量为0.02 h,产品段回流比R1为5的条件下,考察过渡段回流比R2对精馏过程的影响,结果见图4。

从图4可以看出:随着过渡段回流比R2增大,DEC的保留率G和过渡段EMC的收率ES都迅速增加;当回流比R2大于25以后,G和ES增加的速度变缓。这是因为:当过渡段回流比R2较小时,随着R2增大,塔顶馏出物中EMC含量迅速增加,DEC的含量迅速减少,因此G和ES迅速增加;但当回流比R2增大到一定程度,随着R2的增加,塔顶馏出液中EMC含量增加的幅度逐渐减小,所以G和ES变化趋缓。综合考虑EMC产率、DEC的保留率G和能耗,本文选取过渡段适宜回流比R2为25。

图4 过渡段回流比R2对DEC的保留率G和过渡段EMC的收率ES的影响

3.2 理论板数NT的影响

在投料量与塔内上升蒸汽量之比5 h,回流罐持液量为0.02 h,产品段回流比R1为5,过渡段回流比R2为25的条件下,考察理论板数NT对精馏过程的影响,结果见图5。

图5 理论板数NT对精馏过程的影响

从图5可以看出:当板数较少时,塔的分离能力差,EMC产品段收率EP、总收率E很低。同时,由于塔的分离效率低,导致DEC保留率G较低,过渡段时间较长。随着塔板数增加,塔的分离能力提高,产品段收率EP和总收率E增加,过渡段时间缩短。对于DEC保留率G来说,一方面,板数增加,塔顶馏出物中DEC含量降低,使得G增加;另一方面,随着板数增加,塔内持液量逐渐增加,过渡段结束时釜液量减少,导致G下降,两方面综合作用,使得DEC保留率基本不变。因此,实验选择适宜的理论板数为40。

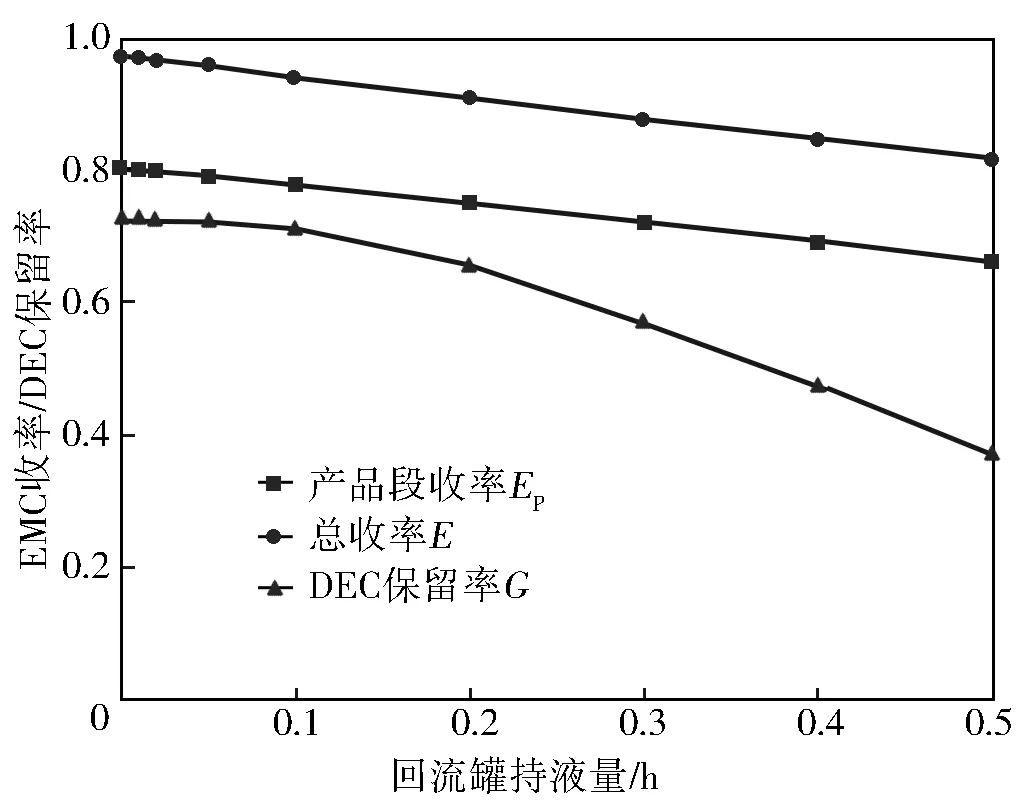

3.3 回流罐持液量的影响

在理论板数NT为40,投料量与塔内上升蒸汽量之比5h,产品段R1为5,过渡段回流比R2为25的条件下,考察回流罐持液量对精馏过程的影响,结果见图6。

图6 回流罐持液量对EMC产品段收率EP、总收率E和DEC保留率G的影响

由图6可以看出:随着回流罐持液量的增加,EMC产品段收率EP、总收率E和DEC保留率G都降低。这是因为:随着回流罐持液量增大,精馏过程中塔釜中EMC的浓度下降速度加快,从而导致EMC收率和产品EMC总收率下降;同时,在实验操作策略下,回流罐持液量增大,过渡馏分量增多,DEC的保留率G下降,因此,实验选择不设置回流罐,采用回流比控制器的回流方式。

3.4 投料量的影响

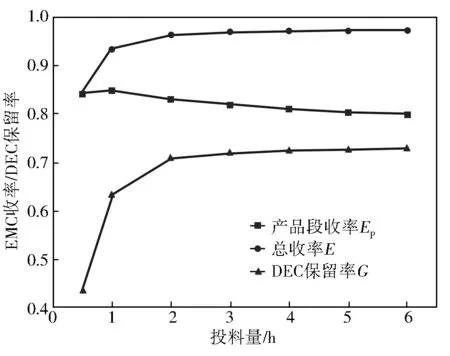

在理论板数NT为40,不设回流罐,产品段回流比R1为5,过渡段回流比R2为25的条件下,考察投料量对精馏过程的影响,结果见图7。

图7 投料量对EMC产品段收率EP、总收率E和DEC保留率G的影响

由图7可以看出:投料量小于1 h时,随着投料量增加,EMC产品段收率EP稍有增加,EMC总收率E和DEC保留率G迅速增加;当投料量大于1 h时,随着投料量增加,EP逐渐降低,E和G增加速度变慢;当投料量大于2 h时,EP降低速度变慢,E和G基本不变。适宜的投料量在2 h以上。

投料量对间歇精馏过程的影响是由塔身持液引起的[24]:一方面,塔身持液具有“飞轮效应”,它使得塔顶浓度变化滞后;另一方面,塔身持液具有使塔釜轻组分含量降低的“剥淡作用”,从而加速塔顶浓度变化。投料量较少时(0.5 h),塔身持液在投料中所占的比重较大,持液的“剥淡作用”起主要作用,它使塔釜的EMC含量降低,导致产品段收率EP、总收率E和DEC保留率G较低。随着投料量的增加,持液的剥淡作用减弱,持液的“飞轮效应”使塔顶保持EMC高纯度的时间加长,产品段收率EP增加;当两种作用相当时,产品段收率EP达到最高。在过渡段,“飞轮效应”使得塔顶保持高的EMC含量,使得EMC总收率E和DEC保留率G增加。当投料量大于2 h以后,随着投料量的增加,塔身持液作用持续减弱,EMC总收率E和DEC保留率G基本不变。

4 结 论

采用PROⅡ软件对间歇精馏分离EMC和DEC的过程进行模拟,选用NRTL热力学模型对文献的汽液平衡数据回归,得到了二元交互作用参数,并通过实验验证了模拟方法的可靠性。以EMC收率和DEC保留率为指标,考察了回流比、理论板数、回流罐持液量和投料量对分离过程的影响,得到了适宜的工艺条件。研究结果对碳酸甲乙酯的工业生产具有理论指导意义。