适用于海上油田高含水污油处理的破乳剂开发

熊开昱,马浴铭

(1.中海石油(中国)有限公司天津分公司,天津 300453;2.中海油天津化工研究设计院有限公司,天津 300131)

随着油田开发程度的不断提高,我国渤海大部分海上油田均已经进入开发生产的中后期,酸化返排作业较多,采出液的乳化状态越来越复杂,越来越难以处理,这就对破乳剂的结构及性能提出了更高的要求[1-3]。例如渤海某油田上游平台经常进行返排作业,生产流程中不断有不合格原油进入污水舱储存,长时间存放形成高含水乳化污油。用常规破乳剂处理,加药浓度高、处理效果不理想;用旋流脱水设备处理,虽然处理后的原油含水能满足现场要求,但设备占地面积较大、处理成本较高,每天的处理量有限。为了能够找到一种适用于高含水乳化污油破乳脱水的药剂,要求破乳剂分子必须具有高相对分子质量的多支链结构[4-7],以及较高的表面活性、良好的润湿性能、足够的絮凝能力和优良的聚结效果[8-9]。本文通过自由基水溶液共聚合成一种新型高含水乳化污油破乳剂,不仅效果满足现场使用要求,而且原料易得、合成工艺简单,大大提高了产品的经济效益。

1 实验部分

1.1 原料与仪器

丙烯酸(AA)、烯丙基聚乙二醇(XPEG-700)、马来酸酐(MAH)、烯丙基磺酸钠(SAS)、过硫酸铵(APS)均为分析纯,天津大茂化学试剂厂。

FA1004分析天平,上海精科仪器有限公司;76-1恒温水浴电动搅拌机,上海华岩仪器设备有限公司;DZF-305干燥箱,上海精宏实验设备有限公司。

1.2 实验方法

称取一定质量的AA、XPEG-700、MAH、SAS及APS,分别用去离子水配制成质量分数为20%的溶液。将SAS水溶液加入到2 L高压反应釜中,釜中的空气用氮气置换,并保持压力恒定在0.6 MPa,升温至40 ℃时开始滴加AA、XPEG-700、MAH及引发剂APS混合溶液,控制在4 h内滴完,然后逐渐升温至80 ℃,保持压力恒定反应4 h。实验结束后卸压冷却,用质量分数为40%的氢氧化钠(NaOH)溶液调节pH=7,得到新型水基高含水乳化污油破乳剂,结构式见图1所示。

图1 合成新型高含水乳化污油破乳剂的结构式

2 结果与讨论

2.1 单体用量对污油脱水率的影响

固定AA的用量为15.0 g,引发剂APS用量为单体质量分数的0.8%,确定XPEG-700(A)、MAH(B)、SAS(C)3个因素的用量对高含水污油脱水率的影响,采用正交实验方案,以脱水率为指标进行合成产品的效果评价[10],确定最佳的单体配比。选用L9(33)正交实验表,因素水平见表1, 正交实验结果见表2。

表1 L9(33)正交实验因素水平

表2 正交实验结果

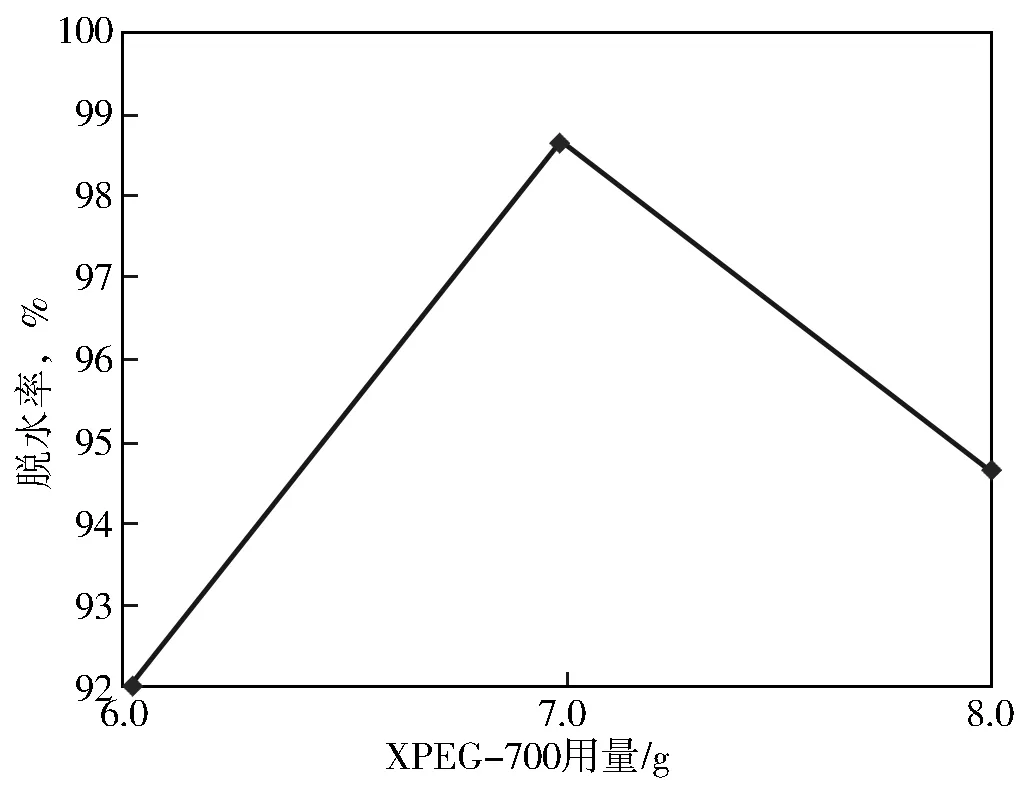

由表2可以看出,单体的加入量对高含水乳化污油脱水率的影响次序为:A>C>B,即XPEG-700的用量是主要的影响因素。绘制的趋势图见图2~图4。

图2 XPEG-700用量对脱水率的影响

图3 MAH用量对脱水率的影响

图4 SAS用量对脱水率的影响

可以看出,随着XPEG-700添加质量的增加,合成破乳剂的脱水率显著增加,但是当添加质量大于7.0 g时,脱水率开始下降。这是因为XPEG-700提供非极性基团,随着XPEG-700添加质量的增加,合成的破乳剂分子更容易到达油水界面,充分发挥破乳脱水的作用,但是随着XPEG-700含量的继续增加,则会相对减少其他单体的用量,进而降低共聚体中羧基含量,使带有活性电荷基团的含量减少,亲水性降低,导致油相的乳化水向水相移动速度降低,影响高含水污油的破乳脱水。SAS是强极性基团,影响油相的乳化水向水相移动的速度。当SAS的加入量逐渐增加时,破乳剂分子的极性也逐渐增加,油相的乳化水向水相移动速度增加,破乳速率提高,但是随着SAS用量的继续增加,脱水率呈现下降趋势。这是由于SAS很难聚合,当聚合到主链分子中的单体达到饱和时,剩余SAS就相当于杂质分子存在于破乳剂分子中,使破乳剂脱水能力变差。随着MAH用量的增加,破乳剂的脱水性能也随着增加。当MAH用量超过6.0 g时,脱水率逐渐下降,产品中含有一些白色悬浮物,这可能是由于其竞聚率较大发生均聚生成了大分子,导致相对分子质量偏高而影响合成产品的脱水性能。

结合实际情况:制备高含水乳化污油破乳剂的最佳单体配比为A2B2C2,即单体用量比为:m(AA)∶m(XPEG-700)∶m(MAH)∶m(SAS)=15.0∶7.0∶6.0∶6.0。

2.2 引发剂用量对脱水率的影响

引发剂的用量对聚合反应的影响非常重要。选择引发剂不仅要考虑引发剂在单体中的溶解度、分解副反应,还要考虑其在一定温度下的聚合速率、合成产品的相对分子质量及其分布等。一般情况下,聚合度过小或者过大都会影响合成产品的脱水性能。在最佳单体配比情况下,引发剂APS用量对合成产品脱水率的影响见图5。

图5 引发剂用量对脱水率的影响

由图5可以看出,随着引发剂APS用量的增加,脱水率先增加后降低,在引发剂APS用量为单体质量分数的0.8%时,脱水率达到最大值。原因可能是:当引发剂APS用量少时,合成破乳剂相对分子质量大,链段的运动能力较差,极性基团羧基和磺酸基的作用得不到充分发挥,导致破乳剂分子亲水能力弱,破乳脱水效果不明显。另一方面,当引发剂APS的用量大于单体质量分数的0.8%时,使共聚物的相对分子质量过小,单个分子链上的极性基团个数减少,油相的乳化水向水相移动速度减弱,破乳脱水效果显著降低。因此,APS最佳用量为单体质量分数的0.8%。

2.3 合成产品的红外光谱分析

合成产品的红外光谱见图6。由图6可以看出,在波数3 435 cm-1附近的峰是破乳剂分子中羟基的伸缩振动,1 728 cm-1处为—COO—结构中—CO的伸缩振动吸收峰,1 160 cm-1处为—CH2—O—CH2—中C—O—C结构的伸缩振动吸收峰,1 400~1 380 cm-1和815 cm-1处出现磺酸基—OSO3H的特征峰。可见,参与聚合反应的各种单体以打开碳碳双键的方式成功地进行了聚合反应,得到了一种新型破乳剂。

图6 合成产品的红外光谱

3 现场使用效果评价

3.1 合成产品效果评价

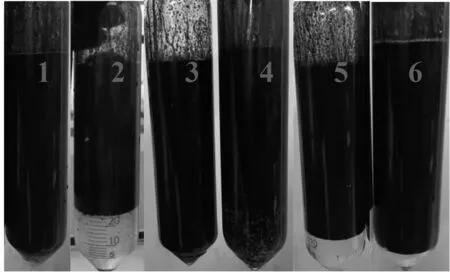

合成的高含水污油破乳剂编号为TS-860F,取油田现场高含水污油试样,对合成的破乳剂TS-860F以及几种效果好的市售破乳剂试样进行效果评价实验。实验温度60 ℃,污油综合含水为40%,破乳剂TS-860F加药浓度5 000×10-6,观察1~4 h的破乳脱水情况,实验数据见表3。从实验数据上看,在脱水时间相同时,合成产品TS-860F的脱水量最多,脱水率达到92.50%,脱出的水质也较清,见图7。

3.2 合成产品浓度梯度实验

取油田现场污水舱中的高含水污油混合样,对合成的破乳剂TS-860F进行浓度梯度实验,实验温度60 ℃,加药浓度为(2 000~5 000)×10-6,实验数据见表4。可以看出,当合成的高含水污油破乳剂TS-860F加注浓度不小于4 000×10-6时,4 h的脱水率不小于90.00%,基本脱出全部含水,脱出的水质也比较清(见图8),所以合成的破乳剂TS-860F适合加注浓度为4 000×10-6。

表3 高含水污油破乳剂评价实验数据

表4 高含水污油破乳剂浓度梯度实验数据

图7 4 h时破乳剂脱水实验照片

图8 4 h时破乳剂浓度梯度实验照片

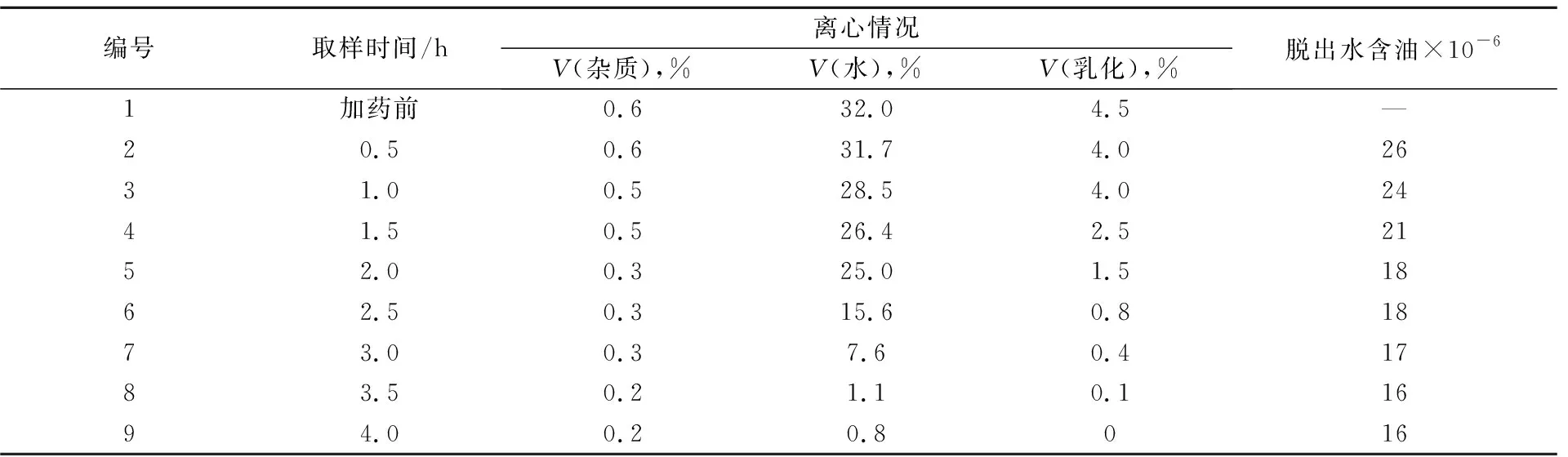

3.3 合成产品TS-860F现场使用效果

在油田现场进行高含水污油破乳剂TS-860F现场应用实验,将3 000m3高含水污油从存储舱经过增压泵转移至静置舱,转移过程中加入合成的破乳剂TS-860F,加注浓度为4 000×10-6,转液完成后静置观察4 h,并每隔0.5 h取样,测试高含水污油含水量变化情况,结果见图9和表5。

图9 破乳剂现场应用效果对比照片

表5 加药后不同时间高含水污油离心含水情况

从实验数据可以看出,高含水污油加入合成的破乳剂TS-860F静置4 h后,基本能够脱出全部含水,脱出的污油含水率为0.8%,脱出的水质含油在20×10-6以下,满足现场使用要求。

4 结 论

a.以AA、XPEG-700、MAH、SAS为原料,通过自由基水溶液共聚合的方法合成了一种新型高含水污油破乳剂,根据污油脱水率为评价指标,确定合成产品的单体最佳配比为:m(AA)∶m(XPEG-700)∶m(MAH)∶m(SAS)=15∶7∶6∶6,引发剂最佳用量为单体质量的0.8%。

b.取油田现场污水舱中的高含水污油混合样,对合成的破乳剂TS-860F以及几种效果好的市售破乳剂试样进行效果对比实验。相同实验条件下,加药量(质量分数)为5 000×10-6时,TS-860F脱水率达到92.50%,明显好于其他市售破乳剂,并且合成的破乳剂TS-860F在加药量为4 000×10-6时脱水率大于90%。

c.在油田现场进行高含水污油破乳剂的现场应用实验,3 000 m3高含水污油中加入4 000×10-6自制破乳剂,静置沉降4 h,脱水后的污油含水率为0.8%,脱出的水质含油在20×10-6以下,处理后效果满足现场使用要求。