汽车车灯边框薄壁件多向侧抽芯注塑模具设计

费晓瑜,郑伟

(天津市职业大学,天津 300410)

随着塑料制件在汽车制造业中应用越来越广泛,汽车注塑类模具的需求日益增大,由于汽车配件往往形状复杂、具有较多的倒扣结构,且要求质量和美观性,这就给模具的设计增加了难度。

笔者针对某车型的车灯边框进行了结构及工艺参数分析,该制件具有很强的代表性,总体为弧形结构,属于薄壁件,用于安装固定的卡扣数量较多且方向不一致,尺寸精度要求高,工艺复杂,成型过程中易出现变形、翘曲、欠注等缺陷。为有效解决这些问题,制定了针对此类产品的热流道多向复杂侧抽芯注塑模具的整体设计方案,并根据制件弧形结构特点设计了随型冷却系统,为解决类似结构制件难以均匀冷却的问题提供了可行的方案依据。

1 制件结构和工艺分析

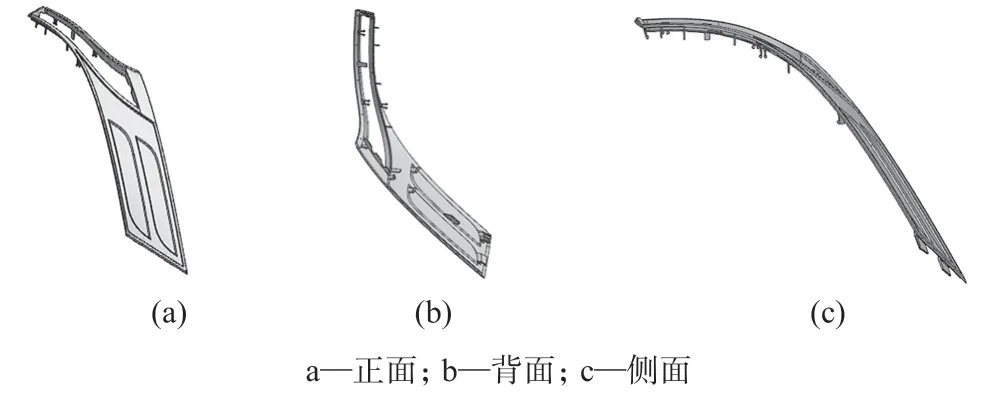

制件为某汽车车灯边框,所用材料为聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯塑料(ABS),收缩率为0.5%[1],该制件尺寸为430 mm×111.5 mm× 331 mm,其三维结构如图1所示。从图1可以看出,制件是具有不规则弧形结构的薄壁件,利用三维建模软件UGNX12.0检查制件的壁厚,制件最大壁厚为2.3 mm,最小壁厚1.3 mm,制件的外观及尺寸精度要求达到MT3级。制件内侧及边缘有多处细小的卡扣,且卡扣的方向和角度不同。该模具设计难点是:制件为不规则弧形结构,制件在模具中的摆放位置尤为关键,在设计分型面时既要考虑模具结构尺寸又要利于制件的成型与脱模,同时为了保证制件的成型流动性以及尺寸精度,需采用热流道浇注系统[2-3];不规则弧形结构也给冷却水路的设计带来了一定的困难,需要设计随型水路;制件多方向的卡扣结构导致制件脱模困难并且影响制件的成型流动性和精度,增加了模具的复杂度,设计多向侧抽芯以及斜顶机构时需要考虑侧滑块的结构类型和位置。当在模具中同时存在内外侧抽芯,且有斜向内侧抽芯时,模具结构设计必需考虑以下三点:①各个滑块的抽芯距离;②多向侧抽芯同时移动时,抽芯力的大小,抽芯时是否会拉裂塑料制件;③模具各零部件之间是否存在干涉碰撞,致使模具运动机构锁死[4]。

图1 制件三维结构

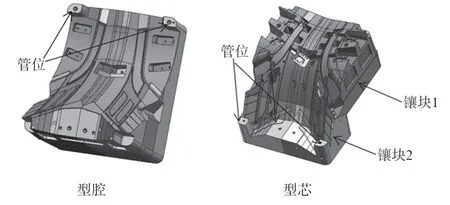

2 成型零件设计

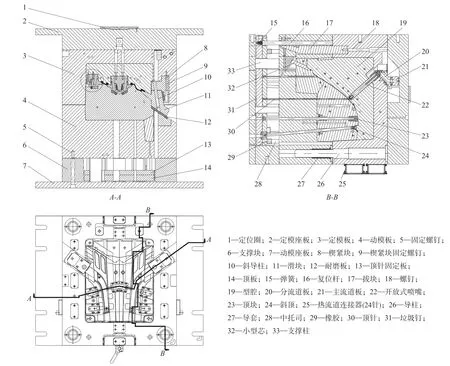

型腔的布局直接影响模具的结构以及制件的成型工艺,由于制件结构长而窄,同时为了保证设计的模具生产的塑料制件能够满足精度要求,也能满足浇注系统平衡的要求,确定模具设计为一模两腔的形式,如图2所示。为了保证塑件的质量要求以及顺利脱模,选取制件的最大轮廓处作为分型面,模具开模后产品留在型芯一侧。型腔采用整体式结构,型芯设计成镶块拼接结构,为了节约成本减轻型芯质量,镶块1底部与镶块2设计成台阶式,型芯与模板的配合为过渡配合,公差为H7/m6。考虑到制件的弧形结构,型腔和型芯各设有两个管位以保证合模精度,型腔和型芯外围开设有耐磨板,便于模具的加工与装配。该模具的成型零部件还包括10个对称滑块及4个对称斜顶。

图2 模具的型腔和型芯

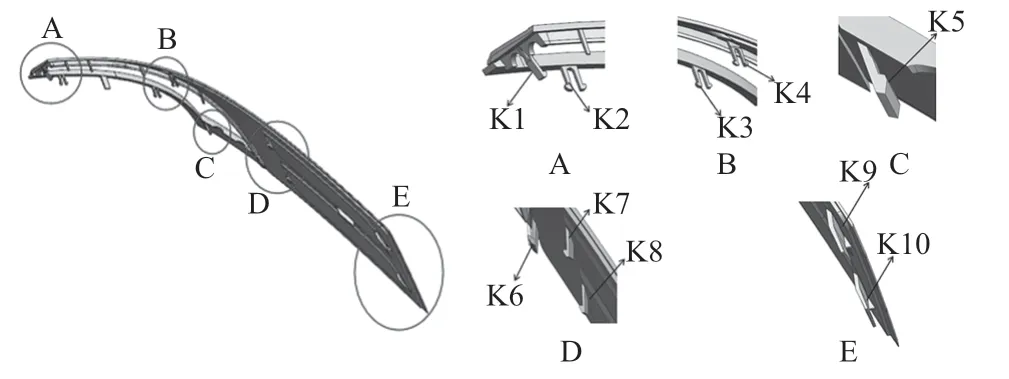

3 侧向抽芯机构设计

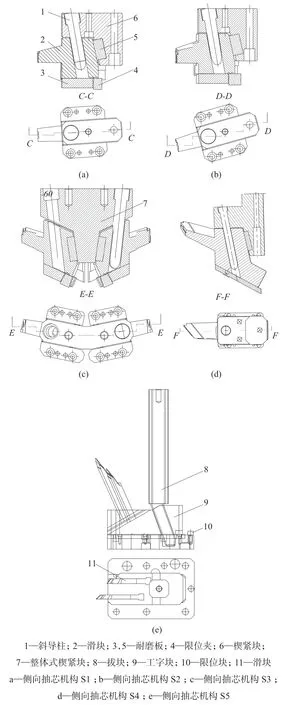

制件形状为弧形结构,内侧有多处不同方向的卡扣使得模具侧抽芯机构较复杂,内抽芯、外侧抽芯以及斜顶的位置布局安排应合理,以避免发生干涉现象[4-7]。图3为制件扣位放大图,从图3可以看出制件有10处卡扣(K1~K10),且方向各异,相邻卡扣之间距离较小,同时由于分型面位于制件最大轮廓处,因此分型面为曲面,这就给滑块成型部分的设计增加了难度。综合考虑制件结构特点,为避免模具各零部件发生干涉碰撞,K1,K7,K8处卡扣采用斜顶脱模,其它卡扣处设计侧抽芯机构进行先抽芯再脱模。侧向抽芯机构布局如图4所示,其中卡扣K2,K3和K4处分别对应侧向抽芯机构S1,S2和S3,卡扣K5和K6距离较近且侧向抽芯方向一致,因此设计为一个整体式侧向抽芯机构S4,卡扣K9和K10斜度较大,为减小抽芯力,防止抽芯时拉裂制件,侧抽芯机构S5采用组合式滑块。各侧抽芯机构的组成零件如图5所示。

图3 扣位放大图

图4 侧向抽芯机构布局

图5 侧向抽芯机构

侧向抽芯机构S1,S2,S4为外侧抽芯机构,S3为内抽芯机构,均为“滑块+斜导柱+楔紧块”结构,考虑两个制件内侧距离较短,将S3楔紧块做成整体式。为预防滑块在使用过程中出现松动,结构较小的S1,S2,S3采用限位夹进行限位,S4整体结构较大,采用“限位块+限位夹”限位,滑块与楔紧块之间均设有耐磨块。经过计算,制件垂直顶出距离均满足脱模要求,S1侧抽芯方向与水平方向夹角为3.9°,S2侧抽芯方向与水平方向夹角为15.7°,S3侧抽芯方向与水平方向夹角为11.4°,S4侧抽芯方向与水平方向夹角为35.8°。开模时定模与动模部分沿着分型面分开,各滑块在斜导柱的导向作用下远离制件实现侧抽芯,当滑块底部的限位槽接触到限位夹时,滑块停止运动,侧抽芯动作完成。

S5设计为“滑块+拔块+工字块”结构,采用“限位块+限位夹”限位。K9和K10两个卡扣虽方向一致,但是考虑到距离较远,若做成整体式滑块抽芯力较大,在抽芯时可能会对制件造成破坏,因此设计为两个滑块组合式抽芯机构,两个滑块安装在一个工字块的T型槽内,开模时工字块在拔块的带动下开始运动,同时带动滑块沿着抽芯方向运动,使之脱离卡扣,当工字块底部的限位槽接触到限位夹时,滑块停止运动,实现侧抽芯。

4 顶出机构设计

由于制件要求表面光滑无顶痕,因而顶出系统由斜顶、顶杆以及“顶杆+顶块”构成,如图6所示。斜顶采用分体式,便于更换和维修,斜顶头和斜顶杆用定位销进行定位,为了保证斜顶头和斜顶杆角度精度一致,防止顶出时妨碍斜顶顶出以及出现毛刺,将斜顶头三面设计成斜面,同时为了避免产生撅白或折断现象,将斜顶头设计为只成型倒扣中妨碍脱模的部分,从而减小开模时对倒扣处产生的侧向拉力。顶杆和顶块均采用T8钢,经热处理后硬度达到53~55HRC。

图6 顶出机构

5 浇注系统设计

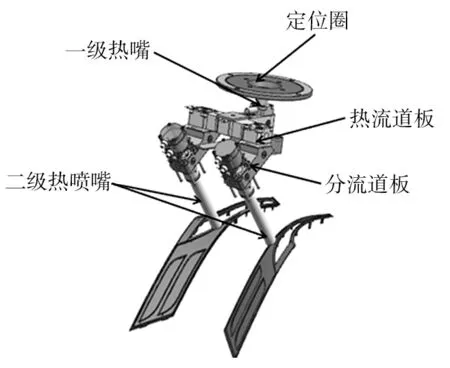

热流道浇注系统的优点在于能够始终保持塑料熔体在型腔中的流动状态,降低热量和压力损耗,并且热流道浇注系统具有无水口料、标准化设计互换性好、完全实现自动化、节省工作时间、提高生产效率等显著优势,在汽车塑料模具的制造中已经广泛应用[8-10]。制件长度方向尺寸较大,如果采用普通流道浇注系统,会导致塑料熔体在型腔内流动距离太长,造成型腔末端填充不满,因此采用开放式热流道浇注系统,如图7所示。该系统包含一块热流道板、两块分流道板、一个一级热嘴、两个二级直通热喷嘴,热流道板与分流道板之间夹角为41.4°。为防止热喷嘴周围温度过高造成拉丝、流延、胶流残留等缺陷,设计了独立的浇注系统冷却水道。通过CAE模流分析确定合理的浇口位置,将浇口设置在制件碰穿孔的边缘附近,能够较好地填充型腔、避免熔接痕的产生以及减少塑胶熔体的热量流失。

图7 浇注系统

6 冷却系统设计

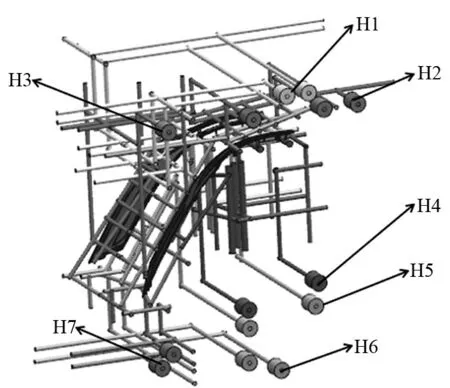

随形冷却是随着模具型芯、型腔的复杂形状进行设计和规划冷却管道,管道直径可以不断变化。相对传统水路,随形水路能够随着制件表面几何形状的变化而变化,更加均匀地分布在模具型腔的周围,给制件均匀降温,同时可以缩短注塑周期、防止零件变形[11-13]。根据制件弧形结构,水路依据制件外形设计为7组回路,其中浇注系统1组(H1)、型腔2组(H2,H3)、型芯4组(H4~H7),均采用直通式水管+倾斜式水管,如图8所示。冷却管道直径D和管道之间间距L的关系式为L=kD,系数参数k取3~5[14],受空间结构的影响,水管直径设计为10 mm,在空间允许的范围内,水管直径为16 mm,管道间距最小为30 mm。随型冷却回路成网状分布,冷却总面积达到90%左右,能够保证成型制件尺寸达到客户要求的MT3精度。在设计冷却回路时要避免与顶出机构和侧抽芯机构干涉,否则注塑时会发生漏水现象。为了便于安装,各个回路的进水口与出水口都设置在模具的同一侧。

图8 随型冷却水路

7 模具工作过程

模具装配图如图9所示。合模状态下,塑料颗粒经注塑机加热塑化后,依次进入一级热嘴、热流道板、分流道板、二级热喷嘴,最后进入型腔;塑料熔体充满型腔后保压一段时间开始冷却,冷却水从7个进水口同时进入型腔,能够均匀冷却制件各个位置;当达到顶出条件后,注塑机带动模具动模固定板运动,使得动模与定模部分沿着分型面打开,在开模的同时,侧向抽芯机构开始进行侧向抽芯;开模结束后,注塑机油缸带动顶棍推动推出机构将制件顶出,待制件脱落后开始合模,复位杆在弹簧的作用下开始复位,在注塑机的推动下,斜导柱和铲机带动滑块复位,推件板以及顶杆固定板在复位杆的作用下完成复位,之后进行下一个注塑过程循环。

图9 模具装配图

8 结语

(1)根据制件弧形结构以及具有多处卡扣的特点,设计了一款复杂侧抽芯注塑模具结构,模具分型面为制件最大轮廓处。

(2)采用开放式热流道浇注系统,并利用CAE软件模拟分析确定最佳浇口位置,确保塑料熔体均匀填满型腔,减少熔接痕。

(3)采用多向侧向抽芯机构,内外侧抽芯机构同步运动,解决了制件多处不同方位存在卡扣导致脱模难度大的问题。

(4)采用随型冷却系统按照制件外形设计冷却回路,达到较好的均匀冷却效果,保证了制件的成型质量。