POE黏度和含量对PP及其填充体系性能的影响

李伟,陈嘉杰,胡佳旭,赖昂,雷亮,吴国峰,俞飞,杨波,罗忠富

(金发科技股份有限公司企业技术中心,塑料改性与加工国家工程实验室,广州 510663)

聚丙烯(PP)是商业化通用塑料中发展最为迅速的品种之一,其具有较好的综合性能,在家电、汽车以及包装等领域得到广泛的应用。其中,在对塑料有耐热性、光泽度和一定硬度要求的家电领域,高光泽PP获得了广泛应用。高光泽PP主要通过在PP中加入无机填料和成核剂进行改性而成,成核剂可提高PP树脂的结晶度,从而提高产品的光泽度,目前国内有很多学者在高光泽PP方面做了大量的工作[1-8]。但是,与家电用PP材料相比,汽车内饰件对PP材料性能的要求反而是低光泽、低硬度,这是因为PP材料的光泽度和硬度太高会导致汽车内饰件的塑料感太强,从而影响用户的感官体验,同时若内饰件的摩擦系数太高,用户接触内饰件时会感受到一定的摩擦阻力,这也会影响用户的感官评价。因此为了提高用户对汽车内饰件的满意度,研究开发低光泽、低硬度以及低摩擦系数的PP材料具有重要意义。国内有很多学者在低光泽PP上也做了大量的工作[9-12],这些降低材料光泽度的方法为后续开发低光泽、低硬度、低摩擦系数的PP材料奠定了基础。

一般情况下,汽车用PP材料中都会加入一定含量的乙烯-辛烯共聚物(POE)用于增韧,POE对于降低材料的硬度是有益的,但是POE含量过高时会导致材料表层橡胶相含量较高,从而使表面摩擦系数提高,同时,POE含量的差异会导致橡胶相分散形态的差异,进而导致材料光泽度发生变化。此外,POE的黏度对材料的光泽度、摩擦系数和硬度也会产生不同的影响,因此选择合适的POE黏度以及优化POE含量十分重要。为此,笔者选择在汽车领域中应用范围较广的无填充和滑石粉填充PP体系,研究了POE含量及其黏度对这两种体系基本性能、光泽度、摩擦系数以及硬度的影响,为低光泽、低硬度以及低摩擦系数的PP材料的制备和应用提供参考。

1 实验部分

1.1 主要原料

PP:熔体流动速率(MFR) 100 g/10 min,韩国SK公司;

高黏度POE (HPOE):MFR 0.5 g/10 min,美国陶氏化学公司;

中黏度POE (MPOE):MFR 5.0 g/10 min,美国陶氏化学公司;

低黏度POE (LPOE):MFR 13.0 g/10 min,美国陶氏化学公司;

滑石粉:3 000目(粒径约5 μm),辽宁海城添源化工有限公司;

硬脂酸盐润滑剂:中山华明泰化工股份有限公司;

黑色母粒:2772,美国卡博特公司;

抗氧剂1010,168:山东省临沂市三丰化工有限公司。

1.2 主要仪器与设备

双螺杆挤出机:TST30型,科倍隆(南京)机械有限公司;

注塑机:EM80-V型,震德注塑机有限公司;

MFR测试仪:BMF-003型,德国Zwick公司;

万能材料试验仪:Z020型,德国Zwick公司;

数字显示冲击仪:HIT5.5P型,德国Zwick公司;

光泽度仪:1147104型,德国BYK公司;

摩擦系数仪:Roell T0.5型,德国Zwick公司;

D型邵氏硬度计:LX-D型,上海六菱仪器厂;

扫描透射电子显微镜(STEM):SU8010型,日本日立公司。

1.3 试样制备

(1)配方设计。

无填充PP和滑石粉填充PP体系中,三种黏度的POE质量分数分别设定为15%,20%,25%,30%和35%,润滑剂质量分数为0.2%,抗氧剂1010和抗氧剂168的质量分数分别为0.2%,黑色母粒质量分数为0.8%。滑石粉填充PP体系中,滑石粉质量分数固定为20%。

(2)挤出造粒与注塑。

按照上述配方将各原料混匀后在双螺杆挤出机中挤出造粒,挤出温度设定为230℃,螺杆转速设定为600 r/min,喂料速度设定为30 kg/h。将挤出制备的粒料加入注塑机中,注塑成ISO标准试样、皮纹板、厚度为2 mm的方板,注塑温度设定为200℃,注塑压力设定为40~45 MPa,注塑速度设定为40%~45%,保压时间设定为15~20 s,冷却时间设定为15~20 s。

1.4 测试与表征

(1)基本性能测试。

MFR按ISO 1133-1-2011测试,测试条件为2.16 kg,230℃;拉伸性能按ISO 527-1/2-2012测试,拉伸速率50 mm/min;弯曲性能按ISO 178-2019测试,加载速率2 mm/min;悬臂梁缺口冲击强度按ISO 180-2013测试。

(2)光泽度测试。

采用光泽度仪在60°下对皮纹板进行光泽度测试,选择Stucco皮纹面。

(3)摩擦系数测试。

采用摩擦系数仪对厚度为2 mm的方板进行摩擦系数测试,砝码质量为200 g,为了平行对比,选择测试白纸和方板之间的摩擦系数,每组测试完后更换白纸。

(4)硬度测试。

采用D型邵氏硬度计对厚度2 mm的方板进行硬度测试,为了确保数据的准确性和稳定性,将3片方板叠加后进行测试。

(5)微观形貌观察。

采用STEM观察弯曲性能测试用试样的表面形貌;将弯曲性能测试用试样冷冻超薄切片,并用四氧化钌将橡胶相染成黑色,然后采用STEM观察皮层部分的橡胶相形态和分散情况。

2 结果与讨论

2.1 基本性能分析

不同POE含量和黏度下无填充PP和滑石粉填充PP体系的MFR及力学性能如图1~图4所示。

图1 不同POE含量和黏度下两种体系的MFR

从图1~图4可以看出,无论是无填充体系还是滑石粉填充体系,随着POE含量增加,MFR、弯曲弹性模量和拉伸强度下降,缺口冲击强度上升,符合弹性体增韧PP的一般规律。另外,POE黏度越大,MFR越低,但对拉伸强度和弯曲弹性模量的影响程度较小。此外,当POE质量分数低于25%时,对于无填充体系,POE黏度对缺口冲击强度的影响较小;而对于滑石粉填充体系,POE黏度越大,缺口冲击强度越小;当POE质量分数达到25%后,两种体系下POE黏度对缺口冲击强度的影响相同,缺口冲击强度均随着POE黏度的增加先降低后升高,POE黏度最高的冲击性能也最高。这可能是因为材料的冲击性能受POE黏度和POE分散性两方面因素的共同影响。当POE含量较低时,POE的分散性为主要因素,POE黏度增大,即POE分子量变大,由此会导致POE的分散性变差;当POE含量增加到一定程度时,橡胶相的分散已不再成为影响材料冲击性能的主要因素,而POE的分子量直接影响材料的冲击性能,故POE黏度最高的材料冲击性能也最好。对于滑石粉填充体系,由于滑石粉有助于橡胶相的分散,其整体冲击性能要高于无填充体系。

图2 不同POE含量和黏度下两种体系的弯曲弹性模量

图3 不同POE含量和黏度下两种体系的拉伸强度

图4 不同POE含量和黏度下两种体系的缺口冲击强度

2.2 光泽度分析

图5 不同POE含量和黏度下两种体系的光泽度

不同POE含量和黏度下无填充PP和滑石粉填充PP体系的光泽度如图5所示。从图5可以看出,无论填充与否,POE黏度越低,总体上材料光泽度越大。但是不同POE黏度的体系其光泽度随着POE含量的增加表现的趋势不同。对于无填充体系,HPOE改性PP的光泽度随着POE含量的增加(高结晶PP的含量降低)而降低,这可能是因为POE黏度高,材料中橡胶相/树脂相黏度比增加,材料中的橡胶相在高POE含量下不易被拉伸发生变形,故光泽度有所降低;MPOE改性PP的光泽度随着POE含量增加先降低而后明显升高,这可能是因为当POE含量增加到一定程度时,其橡胶相被显著拉伸,造成材料的光泽度显著提高;LPOE改性PP的光泽度随着POE含量增加而升高,这可能是因为材料中橡胶相/树脂相黏度比相对最低,橡胶相被显著拉伸,且POE含量增加,被拉伸的橡胶相互贯通连接,造成材料的光泽度提高。对于滑石粉填充体系,由于填料的加入促进了橡胶相的分散,橡胶相易被拉伸,与无填充体系不同,不同黏度POE改性PP的光泽度均随着POE含量的增加表现出升高的趋势,其中HPOE改性PP的光泽度明显低于其它两种黏度的POE改性PP。

2.3 摩擦系数分析

不同POE含量和黏度下无填充PP和滑石粉填充PP体系的摩擦系数如图6所示。由图6可以看出,POE黏度对材料的摩擦系数也有一定程度的影响,无论填充与否,POE黏度降低,材料摩擦系数总体上提高,主要原因是POE黏度降低,材料表层的橡胶相含量就会增大,一般情况下会导致摩擦系数变大。此外,如图6所示,无论填充与否,不同POE黏度体系的摩擦系数均随着POE含量的增加表现出增加的趋势,尤其对于无填充体系,可以看出,随POE含量增加,中低POE黏度体系的摩擦系数升高趋势更为明显,这也表明PP材料中橡胶相含量是影响材料摩擦系数的一个重要因素,橡胶相含量越高,材料摩擦系数越大。

图6 不同POE含量和黏度下两种体系的摩擦系数

2.4 硬度分析

不同POE含量和黏度下无填充PP和滑石粉填充PP体系的硬度如图7所示。一般情况下,POE含量越高,其改性的PP材料表层橡胶相含量相对较高,导致材料表面硬度相对较低。由图7可以看出,无论填充与否,不同POE黏度体系的硬度均随着POE含量的增加而明显下降。另外,无论填充与否,POE黏度越大,表层橡胶相含量越低,材料表面硬度总体上越大。对于无填充体系,可以看出,随POE含量增加,中低POE黏度体系的硬度下降趋势更为明显。

图7 不同POE含量和黏度下两种体系的邵氏D硬度

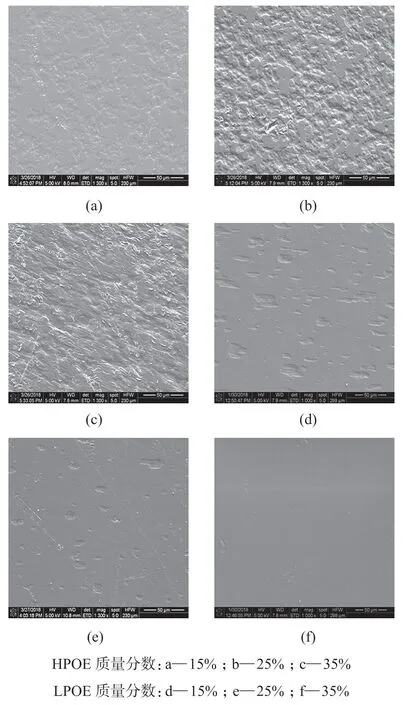

2.5 微观形貌分析

由图5~图7可知,滑石粉填充体系的光泽度,摩擦系数以及硬度随POE黏度及含量的变化趋势较为规律,但无填充体系中,光泽度随POE黏度和含量的变化趋势有所不同,且中低黏度POE体系的摩擦系数和硬度随POE含量增加而下降的幅度较为明显,为此选取无填充体系进行了表面形貌的表征,结果如图8所示。从图8可以看出,对于高POE黏度无填充体系(HPOE改性PP),随着POE含量增加,其表面变得粗糙,考虑到光射到粗糙表面会加剧漫反射,而漫反射会降低光泽度,同时表面粗糙会使表面摩擦系数提高,因此这与实际的光泽度和摩擦系数测试结果相符合。另一方面,对于低POE黏度无填充体系(LPOE改性PP)来说,随着POE含量增加,其表面变得光滑,这有利于光泽度的提高,与实际的光泽度测试结果相符合;但表面变得光滑反而使材料的摩擦系数增加明显,推测可能的原因是表层橡胶相含量也是影响摩擦系数的关键因素。

图8 无填充体系下不同含量HPOE及LPOE改性PP的表面形貌

图9为无填充体系下不同含量HPOE和LPOE改性PP的皮层形貌。在采用STEM表征前,采用四氧化钌染色,橡胶相会被染成黑色,PP基体不会被染色而成灰色。如图9所示,对于高POE黏度无填充体系(HPOE改性PP),由于体系橡胶相/树脂相黏度比大,使得橡胶相越不易分散,从而变形程度降低。随着POE含量增加,皮层橡胶相数量和粒径都同时增大。橡胶相数量增加对降低表面硬度是有利的,但是会导致表面摩擦系数提高;橡胶相粒径增加会导致表面粗糙,进而降低光泽度,同时粗糙的表面也会提高表面摩擦系数。另一方面,对于低POE黏度无填充体系(LPOE改性PP),由于体系橡胶相/树脂相黏度比小,皮层的橡胶相被剪切拉伸得更加严重,随着POE含量的增加,被拉伸的橡胶相相互贯通连接,如图9e所示;当POE含量增加到一定量时,整个皮层橡胶相全部以长条状形态分布,如图9f所示,造成材料的光泽度显著提高,且整个皮层变厚,皮层橡胶相含量显著增加,导致LPOE改性PP硬度随POE含量增加而下降的趋势比HPOE改性PP更加明显,同时摩擦系数也随POE含量的增加而迅速增加。

图9 无填充体系下不同含量HPOE及LPOE改性PP的皮层形貌

3 结论

(1)随POE黏度升高,两种体系的MFR均下降,但弯曲弹性模量和拉伸强度变化不大。

(2)当POE质量分数低于25%时,POE黏度对无填充体系的缺口冲击强度影响较小,填充体系的缺口冲击强度随POE黏度增大而降低;当POE质量分数达到25%后,POE黏度对两种体系的冲击强度影响趋势相同,POE黏度最高的体系缺口冲击强度也最高。

(3)对于填充体系,随POE含量增加和黏度降低,光泽度和摩擦系数升高,硬度降低。

(4)对于无填充体系,摩擦系数和硬度随POE含量和黏度变化的趋势总体上与填充体系基本相同,但高黏度POE改性PP的光泽度随POE含量增加而降低,低黏度POE改性PP的光泽度随POE含量增加而升高,且随POE含量增加,相对于高黏度POE改性PP,其硬度下降更明显,摩擦系数增加更显著。

(5)如果通过增加POE的含量来实现PP及其填充体系的低硬度,为了保证材料的低光泽度和低摩擦系数,通常需要选择黏度较高的POE对PP及其填充体系进行增韧。