天然纤维表面改性及其在复合材料中的应用进展

赵鑫,汪殿龙,孙占英

(1.河北科技大学材料科学与工程学院,石家庄 050018; 2.河北省材料近净成形技术重点实验室,石家庄 050018)

随着社会的进步,纤维增强树脂基复合材料已成为复合材料领域的重点研究方向[1-2]。增强纤维中,天然纤维密度低、易降解、节能环保,符合可持续发展,广泛应用于热塑性塑料的增强改性[3-5]。

尽管天然纤维具有许多优势,但通常天然纤维含有许多羟基,表现为极强的亲水性能。然而树脂基体通常具有疏水性能,因此会导致两者的界面相容性差,从而破坏复合材料的各项性能[6-9]。因此,对于天然纤维增强树脂基复合材料来说,当前任务是提高天然植物纤维与树脂基体的相容性,才能制备具有良好性能的复合材料。笔者综述了近几年天然纤维常用改性方法,并对其改性机理进行了介绍,同时论述了这些改性方法对天然纤维增强树脂基复合材料性能的影响。

1 物理改性

1.1 蒸汽爆破预处理

蒸汽爆破是在高温高压情况下,使高压下的蒸汽瞬间进入天然纤维内部,并在短时间内释放压力,使纤维原料分裂成细纤维束。同时使纤维的结构破坏,纤维分子内氢键被打断。

Zhang Xiao等[10]采用蒸汽爆破方法改性红麻纤维,通过改变蒸汽压力研究对纤维性能影响。研究发现,当增大蒸汽压力时,半纤维素、木质素都可被去除,纤维素含量增加,同时纤维的结晶度、聚合度提高。然而当蒸汽压力过大时,纤维素内部破坏严重,纤维各项性能均降低。

S. Tanpichai等[11]研究了蒸汽爆破处理条件(蒸汽压力和处理周期)对菠萝叶纤维素微纤维性能的影响。研究发现,蒸汽爆破处理后,半纤维素会降解,而纤维素含量升高,从而增强纤维的热性能和结晶度。当增大蒸汽压力和处理时间时,纤维形貌发生了变化。处理后的纤维可以获得更小的宽度和更短的长度。若增加蒸汽爆破循环次数,可以发现大量的纤维素纳米纤维。

Sui Wenjie等[12]等对小麦秸秆中的植物纤维进行了蒸汽爆破处理。研究发现,树脂基体与植物纤维可以更好地结合,但是植物纤维的模量和强度却有所降低,所以用蒸汽爆破处理法制备得到的复合材料的力学性能仅有小幅提高。

1.2 热处理

热处理是一种绿色环保的方法,该方法的目的是减少天然植物纤维中的水分。同时,天然纤维中含有的羟基也会通过热处理减少,从而使天然植物纤维与树脂基体有良好的结合性能。其方法主要是把纤维置于设定好温度的烘箱内一段时间,从而改变纤维晶体结构的取向与规整度。

A. Langhorst等[13]通过低温热处理纤维,制备了聚丙烯/龙舌兰纤维复合材料,讨论了热处理的优点和局限性。结果表明,热处理可以使龙舌兰纤维的热稳定性增强,但对复合材料的热稳定性能无明显影响。

李敏雯等[14]对药渣纤维进行热处理,用于改善纤维性能。结果表明,提高纤维热处理时间和温度后,纤维的吸水率降低,改善了力学性能、流动性和均匀性。而且热处理温度对纤维的影响大于热处理时间。

段成明等[15]采用不同热处理温度改性苎麻纤维,研究热处理对酚醛树脂/苎麻纤维复合材料性能影响。结果表明,热处理能够减少苎麻纤维中的水分,使纤维与树脂基体界面结合更好。

1.3 等离子处理

等离子体处理时要求纤维处于低真空室中,然后在低真空室中引入气体并电离,从而产生等离子体。使用气体包括氧气、氮气、氦气和空气。引入的气体离子撞击纤维表面,引发纤维结构的物理、化学变化。

B. M. Pejić等[16]研究等离子处理对大麻纤维性能的影响。结果表明,等离子处理会使纤维表面粗糙度增加,从而增加纤维的润湿性。其中,半纤维素含量较低的大麻纤维润湿性提高了9倍左右。因此,等离子体可以成功地改善大麻纤维的润湿性,甚至可以代替化学处理。

B. Enciso等[17]使用低压等离子体处理纤维素纤维,以改善作为增强材料的天然纤维与聚合物基体之间的附着力。研究发现,经过等离子体处理后,亚麻纤维润湿性得到增强,其中在最大功率30 W下处理60 s时可得到最好的结果:拉伸强度、拉伸弹性模量显著上升。此外,为了最大限度地提高等离子处理效益,应在等离子体处理后尽快制备复合材料,尽可能减少处理和制样之间的时间。

刘璇等[18]采用等离子处理苎麻纤维,改变处理时间和功率探究最佳处理工艺。结果表明,等离子处理后,纤维与环氧树脂粘结性更好。当处理功率为200 W,处理时间为3 min时,弯曲、剪切强度提高明显,与未处理复合材料相比,分别增强37.0%和30.5%

E. Bozaci等[19]采用不同等离子体功率的氩气和常压空气等离子体对亚麻纤维进行处理,以改善亚麻纤维与高密度聚乙烯和不饱和聚酯的结合力。结果表明,经氩气处理的亚麻纤维对高密度聚乙烯基体的界面结合力优于经空气处理和未经处理的亚麻纤维。而对于亚麻纤维与不饱和聚酯的结合性能,空气处理比氩气处理更有效。此外,经空气等离子体处理的纤维比未经处理和氩气等离子体处理的纤维具有更高的氧浓度和更高的氧碳比。经过两次等离子体处理后,可以清楚地看到在亚麻纤维表面产生了一个新的官能团(O—C=O)。

2 化学改性

2.1 碱处理

碱处理是目前应用较为广泛的纤维化学处理方法。该方法是使用氢氧化钠(NaOH)改性天然纤维,除去天然纤维表面的木质素等弱组分,显露出纤维素分子,增加反应位点,提高天然纤维表面粗糙度,从而增强与树脂基体的粘附性。图1为碱处理反应原理。

图1 碱处理天然纤维反应原理

左迎峰等[20]用NaOH溶液改性竹纤维,并研究了NaOH溶液浓度、浸泡时间及温度对聚乳酸/竹纤维可降解复合材料性能影响。结果表明,纤维经过碱的处理会变得不光滑,与聚乳酸基体结合得更好。当NaOH溶液浓度为3%,在温度为60℃下处理4 h,复合材料性能最好。

焦学健等[21]制备聚丙烯/麦秸秆木塑复合材料,研究了不同NaOH溶液处理麦秸秆时其含量对复合材料力学性能的影响。实验结果表明,当NaOH溶液浓度为8%时,复合材料的各项力学性能达到最好。

R. Vijay等[22]对天然纤维素纤维进行碱处理。结果表明,碱处理后纤维素成分提高,而半纤维素、木质素和蜡成分降低。并且碱处理增加了纤维的热稳定性、拉伸强度、结晶度和表面粗糙度等特性。总的来说,碱处理明显改善了纤维的性能。

T. A. Negawo等[23]分别用浓度为2.5%,5.0%和7.5%的NaOH溶液改性非洲蕉纤维,研究了非洲蕉纤维增强不饱和聚酯复合材料的拉伸性能、弯曲性能、表面形貌和动态力学性能。结果表明,经过碱处理的非洲蕉纤维与不饱和聚酯的界面相互作用更好。力学性能测试结果表明,与未处理的非洲蕉纤维相比,浓度5.0%的碱处理非洲蕉纤维增强不饱和聚酯复合材料的弯曲强度和拉伸弹性模量分别提高了14.5%和43.5%。

2.2 硅烷偶联剂处理

硅烷偶联剂改性是一种重要的化学改性方法。主要机理是硅烷分子含有双官能团,可分别与纤维和树脂基体反应,在天然纤维与基体之间构成“桥梁”。图2为硅烷偶联剂处理纤维的主要反应过程,包括水解、缩合、形成氢键及共价键。

图2 硅烷偶联剂处理天然纤维的主要反应过程

王哲等[24]制备聚乳酸/麦秸秆纤维复合材料,研究了硅烷偶联剂KH550对复合材料性能的影响。由于偶联剂与纤维中的羟基结合,使复合材料的吸水性降低,增强了纤维与聚乳酸基体界面相容性,从而提高了力学性能。

R. Sepe等[25]研究制备了麻纤维增强环氧树脂复合材料,使用硅烷偶联剂KH560对大麻纤维进行改性。力学性能测试结果及扫描电子显微镜(SEM)表明麻纤维与环氧树脂基体结合良好,且复合材料拉伸及弯曲性能增强。当硅烷偶联剂溶液浓度为1%时,复合材料力学性能最佳。

Liu Yucheng等[26]从天然玉米秸秆中提取出天然纤维素纤维,用不同浓度的硅烷偶联剂对纤维表面进行改性,研究了硅烷偶联剂对纤维的化学性能、表面形貌以及力学性能的影响。结果表明,硅烷处理减少了纤维表面的半纤维素及木质素,用量为纤维质量5%的硅烷处理的纤维有更好的拉伸强度。同时,硅烷处理改善纤维与树脂基体的结合性,使复合材料的冲击强度提高。

P. Georgiopoulos等[27]制备了聚乳酸/亚麻纤维复合材料,分别采用浓度为1%,2%,3.5%和5%的硅烷偶联剂溶液处理纤维。通过对复合材料性能的研究,发现硅烷偶联剂溶液浓度为2%时,复合材料弯曲性能更好。硅烷浓度超过一定量后,复合材料性能也会恶化。

M. I. Najeeb等[28]使用硅烷溶液处理菠萝AC6叶纤维,研究了不同浸泡时间(1,3,5 h)对纤维性能的影响。结果表明,处理后的纤维热稳定性提高了5.9%,表面粗糙度也有所提高,但当浸泡时间达到5 h时,粗糙度略有降低。单纤维测试表明,处理3 h的纤维具有更高的拉伸强度。因此,不同的处理时间对纤维性能的影响是不同的。

董婕[29]为了使聚丙烯/竹粉复合材料的性能更加优异,采用碱与KH550复合处理竹粉以提高与聚丙烯树脂基体的界面相容性。结果表明,复合改性后竹粉在聚丙烯中的分散性加强,冲击和拉伸性能达到最好,提高了复合材料的界面结合强度。

2.3 接枝共聚

在天然纤维表面接枝共聚是很有效的改性方法。反应机理为纤维素与单体发生接枝反应,在不完全破坏纤维素本身性能的情况下,最终使天然纤维分子链上接枝上不同性质的共聚物,单体主要包括丙烯酸、丙烯腈等。图3为纤维接枝共聚示意图。

图3 天然纤维接枝共聚示意图

Li Wenhao等[30]将聚乳酸接枝到竹纤维表面,从而使竹纤维表面具有疏水结构,然后通过双辊轧机物理共混制备了聚乳酸/接枝竹纤维复合材料和聚乳酸/未接枝竹纤维复合材料。晶体结构表征结果表明,竹纤维经过接枝改性后,纤维与聚乳酸结合更好,增强了材料的弯曲强度和弯曲弹性模量,拉伸性能和断裂伸长率分别比聚乳酸/未接枝竹纤维复合材料提高了19.3%和30.1%。

谭属琼等[31]以薯渣纤维作原料,丙烯酸作为单体,将纤维表面接枝丙烯酸。接枝产物不仅含有大量天然纤维素的羟基活性基团,而且含可以吸附重金属离子的活性官能团,从而使重金属离子被聚合物吸附。

徐鑫光等[32]以微晶纤维素为原料,在其表面接枝丙烯酸和丙烯腈两种单体,研究其吸水性。结果表明,虽然双单体接枝产物的最大吸水率优于单一单体接枝产物,但丙烯酸和丙烯腈的综合效果没有优于两种单体单独使用效果之和,即并不存在丙烯酸、丙烯腈两者的协同效果。

王建等[33]将漂白阔叶木浆、棉浆接枝甲基丙烯酸甲酯,制造出可吸油的复合材料。研究了纤维种类、单体的量对产物接枝率的影响。结果表明,单体用量、纤维固有性能均可影响产物吸油效果,然而并非接枝率越高,吸油效果越好。

2.4 乙酰化处理

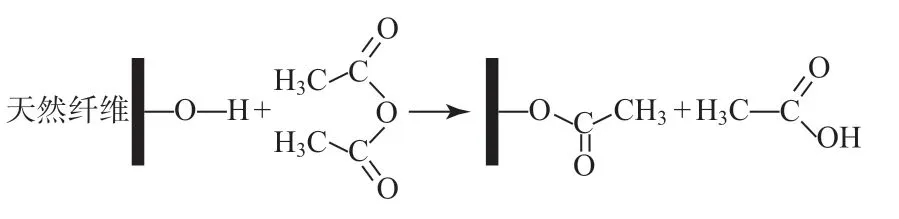

乙酰化处理是天然纤维与酸、酸酐等发生酯化反应,酯化反应是天然纤维的羟基(—OH)与乙酰基(CH3COO—)反应的过程,如图4所示。纤维中的极性羟基被乙酰基代替,从而降低了天然纤维的极性,更利于天然纤维在树脂基体中的分散,从而提高纤维与树脂基体的界面结合性能。

图4 乙酰化处理天然纤维反应原理

M. L. Loong等[34]利用乙酸酐处理亚麻纤维,以提高环氧树脂/亚麻纤维复合材料的性能。结果显示,当亚麻纤维在2%乙酸酐中浸泡1 h,再与环氧树脂混合,其拉伸强度和拉伸弹性模量最优。且处理后的样品耐湿性较好,其中2%乙酸酐处理的纤维耐湿性比未处理的亚麻纤维提高65%。SEM显示处理后的亚麻纤维复合材料界面附着力提高。

T. Joffre等[35]研究了不同含水率条件下乙酰化对木材纤维与聚乳酸基体附着力的影响。当木材纤维完全浸泡在水中时,乙酰化明显提高了聚乳酸/木纤维复合材料的强度。通过对纤维进行乙酰化处理,可以使浸在水中的复合材料试样的断裂韧性提高30%以上。同时,纤维在尺寸上更加稳定,并且在湿态时不会失去与PLA基体的附着力,这使得应力传递更加良好。

R. F. Buson等[36]研究了竹纤维作为增强材料时的力学性能。由于乙酰基较高的结合能导致其降解需要更高的能量,因此乙酰化可使竹纤维具有更好的热稳定性。经乙酰化处理后,竹纤维的吸水性降低,纤维的表面粗糙度有所增加,这使得复合材料中纤维与基体的附着力增加。

2.5 其它方法

屈晓玲等[37]先使用氢氧化钠对汉麻秆芯粉进行处理,去掉纤维表面杂质,使纤维结构暴露出来,再用甲苯二异氰酸酯在纤维表面接枝。结果表明,异氰酸酯与纤维表面的羟基反应形成氨酯键,使汉麻秆芯粉具有一定疏水性能。

R. A. Majid等[38]用苯甲酰氯对红麻芯粉进行处理,制备了聚氯乙烯/环氧化天然橡胶/洋麻纤维复合材料。结果显示,该处理改善了洋麻纤维与基体之间的界面附着力,复合材料的拉伸强度、拉伸弹性模量和断裂伸长率均得到了提高。

孙占英[39]在剑麻纤维表面接枝超支化聚酰胺-胺来提高聚丙烯/剑麻纤维的界面结合性能。结果表明,相对于未处理材料,超支化聚酰胺-胺改性后的剑麻纤维增强聚丙烯复合材料的拉伸强度与拉伸弹性模量、弯曲强度及弯曲弹性模量均有明显提高。

3 结语

天然纤维密度低、可再生、节能环保,顺应了时代的发展。与合成纤维相比,虽然天然纤维在环境和经济方面占有优势,但天然纤维的极性使其与大部分树脂基体的相容性差。因此针对不同的天然纤维,采取合适的处理方法提高性能是今后的研究重点。