MG400/930-WD 型采煤机摇臂行星轮架结构分析及优化设计

李晓晋

(山西汾西中兴煤业有限责任公司, 山西 交城 030500)

引言

采煤机作为煤炭开采过程中的重要装置,其工作的可靠性不仅关系着采煤机的开机率,还与煤矿企业的产能和效率息息相关,现已引起了煤矿行业的高度重视[1-3]。摇臂作为采煤机的主要组成部分,其工作环境恶劣、受力情况复杂、故障率较高,尤其是行星轮架表现的尤为突出[4]。随着计算机仿真技术的出现,为采煤机关键部件的结构分析与优化设计提供了先进的手段,可以大大降低关键零部件的分析改进的成本,应用前景较为光明[5-6]。基于此,应用有限元仿真方法开展对MG400/930-WD 型采煤机摇臂行星轮架结构分析工作,找出其结构存在的薄弱环节,进一步进行改进设计。

1 采煤机摇臂行星轮架结构

采煤机摇臂中的行星轮架是行星轮结构的重要支撑部件,是各行星轮能够在指定位置工作的重要保障,同时行星轮架也传递来自驱动电机给予的工作扭矩,因此,行星轮架必须具有足够的强度才能保证采煤机的可靠运行。行星轮架中间位置的两侧板上支撑着四根行星轮轴,侧板之间为中空开口结构,用于固定行星轮系中的太阳轮和行星轮,侧板与侧板之间通过弧形板连接。侧板外侧均为空心轴,能够固定调心滚子轴承,用于支撑行星轮架。因采煤机滚筒尺寸的约束,行星轮系工作空间有限,导致行星轮架的外径尺寸较小,因此只有自身结构强度高才能满足行星轮系的可靠工作,保证煤矿企业的产量和效率。

2 MG400/930-WD 型采煤机摇臂行星轮架存在问题

MG400/930-WD 型采煤机摇臂行星轮架的服役条件恶劣、受力情况较为复杂,正常工作情况下由于其材料性能较高,不会出现任何故障。但是由于煤层地质条件存在差异,采煤过程中摇臂受力存在波动,当电机负荷达到满载工况时,由于行星轮架设计过程中安全系数较高,依然不会出现行星轮架破坏的问题。一旦遇到硬度较高的煤层,采煤机摇臂将会承受很大的载荷,导致驱动电机过载工作,此时行星轮架结构将会承受最大的静载荷,同时也会伴随开采过程中的动载荷,此时行星轮架极易出现强度不足而被破坏的问题,必须引起高度重视。

3 有限元仿真分析

3.1 有限元模型的建立

MG400/930-WD 型采煤机摇臂行星轮架的结构组成包括两端的中空轴、中间位置的支承侧板和连接两个侧板的圆弧形框架。行星轮轴安装于两个支承侧板中间,四根行星轮轴间隔90°均匀分布,是行星轮系的功率输入端,行星轮架花键轴一侧为功率输出端。中间两侧板与空心轴、中间两侧板与圆弧形框架的过渡连接位置具有较大的结构突变,行星轮安装于两侧板之间,此处对行星轮架中间部位进行重点分析。应用SolidWorks 软件绘制了行星轮架的三维模型,对其花键及影响计算结果较小的倒角和圆角进行了简化,为了仿真加载更加真实,同时绘制了行星轮轴,并完成了装配。

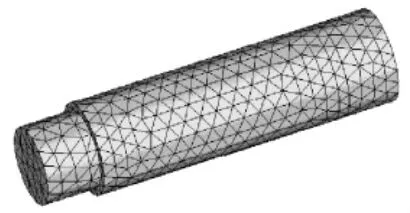

导出.igs 文件之后导入ANSYS 仿真软件进行前处理,首先对行星轮架进行材料属性的设置,其材料牌号为42CrMo,材料的密度为7 850 kg/m2,弹性模量为210 GPa,泊松比为0.3。完成材料属性的编辑之后即可进行单元格的划分,根据行星轮架的结构及受力特性,确定单元格类型选择solid92 实体单元,为了提高网格划分的质量,采用自由划分方式完成了行星轮架及行星轮轴的网格划分,结果如图1、图2 所示。

图1 行星轮架有限元模型

图2 行星轮轴有限元模型

3.2 载荷及边界条件处理

行星轮架工作时的受力情况较为复杂,不仅承受着轴承的支承力,还要承受扭矩和弯矩的作用,结合采煤机的工作现状,受力分析得出行星轮架中间部位主要承受电机输出的扭矩,因此为了简化有限元仿真分析过程,提高计算效率,本次仿真仅考虑工作扭矩的作用。行星轮架所受的扭矩载荷根据实际情况以力的形式施加于行星轮轴,在行星轮架花键位置施加周向约束,限制其转动。仿真分析过程中考虑行星轮架的两种工况,第一是电机满载工况,第二是电机过载工况。

3.3 仿真结果分析

完成行星轮架和轮轴仿真模型的前处理之后应用ANSYS 自带求解器进行仿真计算,结合行星轮架的结构及材料特性,在计算结果中提取以第四强度理论为基础的Von-Mises 等效应力进行分析。通过参《机械设计手册》得到42CrMo 的许用应力[σ]为440 MPa。

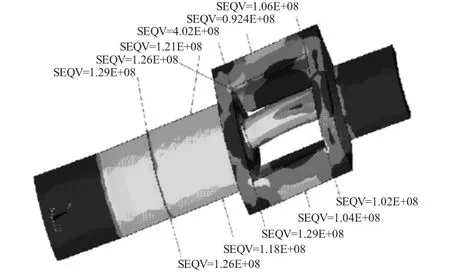

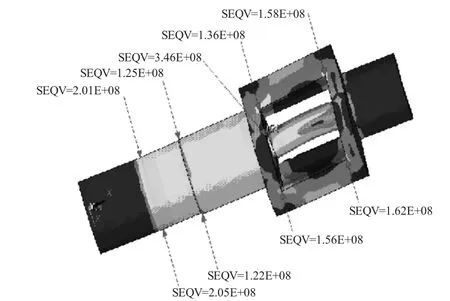

3.3.1 电机满载工况

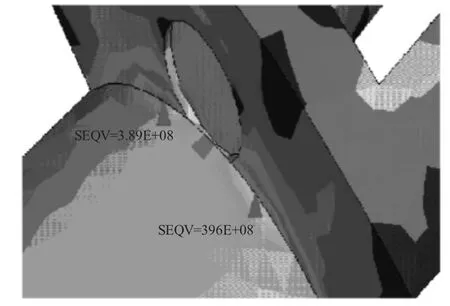

行星轮架在电机满载工况下的仿真计算结果如图3 所示,由图3 中行星轮架及轮轴的应力云图可以看出,最大的应力为402 MPa,应力集中位置出现在行星轮架内侧板与星轮轴配合的小孔位置;同时侧板与空心轴过渡位置也存在应力集中现象,应力值为396 MPa,如图4 所示。以上应力集中位置的最大应力虽然均未超过行星轮架材料的许用应力,但是与材料的许用应力较为接近,工作过程中存在安全隐患。

3.3.2 电机过载工况

图3 行星轮架及轮轴应力(Pa)云图

图4 侧板与空心轴过渡位置应力(Pa)云图

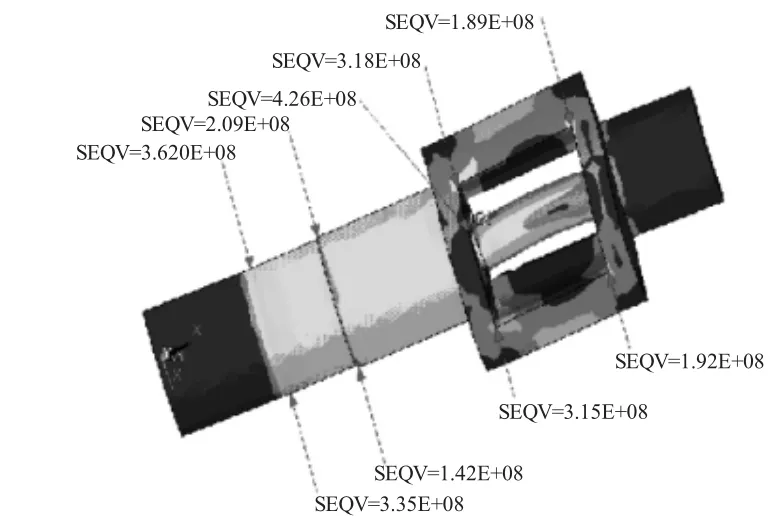

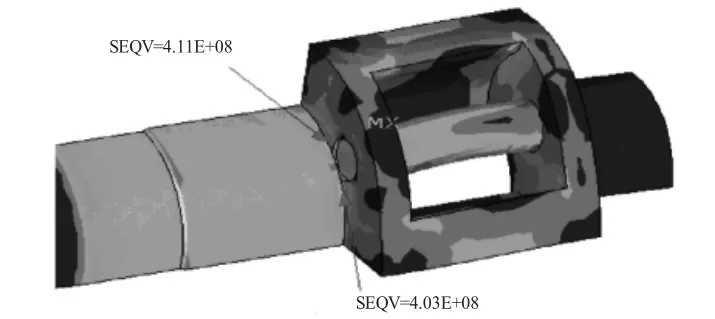

行星轮架在电机过载工况下的仿真计算结果如图5 所示,由图5 中行星轮架及轮轴的应力云图可以看出,最大的应力为426 MPa,应力集中位置出现在行星轮架内侧板与星轮轴配合的小孔位置。同时内侧板与中空轴过渡位置也存在应力集中现象,应力值为411 MPa,见图6。以上应力集中位置的最大应力虽然均未超过行星轮架材料的许用应力,但是与材料的许用应力很接近,工作过程中很可能出现因别破坏而失效的事故。

图5 行星轮架及轮轴应力(Pa)分布云图

图6 内侧板与空心轴过渡位置应力(Pa)云图

4 优化改进

4.1 优化改进措施

通过对行星轮架两种工况的结构分析可以看出,在电机过载工况下,行星轮架所受的最大应力与材料的许用应力很接近,摇臂行星轮架工作过程中会承受冲击载荷,最大载荷下所受的应力一旦超出材料的许用应力,行星轮架极有可能出现破坏失效,导致采煤机事故。为了提高采煤工作的可靠性,有必要对其应力集中的位置进行改进优化。结合行星轮架仿真仿真分析结果及应力集中的位置,提出以下改进:将内侧板的厚度增加3 mm,同时将内侧板与空心轴过渡位置设计出R=1.5 mm 的圆角,以降低过渡位置的应力集中,进而提高行星轮架工作的安全性和可靠性。

4.2 优化改进结果

根据行星轮架结构的进行改进方案,完成了三维模型的改进,之后重新导入ANSYS 仿真分析软件进行Von-Mises 等效应力分析,由于电机过载相较于电机满足行星轮架承受的应力较大,因此,此处的改进分析仅针对电机过载的情况进行验证,目的是降低行星轮架的最大应力,避免较大的应力集中,提高行星轮架的结构强度。

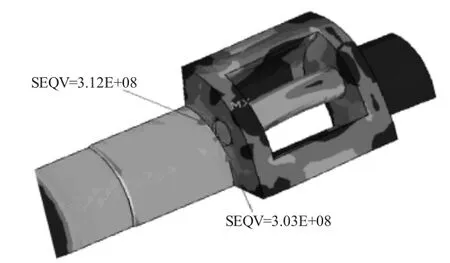

行星轮架在电机过载工况下的仿真计算结果如图7 所示,由图7 中行星轮架及轮轴的应力云图可以看出,最大的应力为346 MPa,应力集中位置出现在行星轮架内侧板与星轮轴配合的小孔位置。同时内侧板与中空轴过渡位置也存在应力集中现象,应力值为312 MPa。相较于改进之前的行星轮架及轮轴的分析结果,最大应力值降低了约19%,侧板与中空轴过渡位置的应力集中降低约24%,由此可见改进效果较为显著,大大提高了行星轮架的可靠性。通过该方案改进之后的行星轮架连续运行的半年时间内,未出现结构变形及破坏的问题,大大降低了采煤机维修人员的劳动强度,提高了采煤机的工作可靠性,为企业创造出更多的经济效益。

5 结论

行星轮架作为采煤机摇臂中的关键部件,其工作的可靠性至关重要。以MG400/930-WD 型号采煤机摇臂行星轮架为研究对象,分析了当前行星轮架在电机满载工况和电机过载工况下的Von-Mises 等效应力,得到两侧板与轮轴配合位置的圆孔和侧板与中空轴过渡位置存在应力集中现象。通过侧板厚度增加3 mm 和设置R=1.5 mm 过渡圆角的方法完成了行星轮架结构的改进,改进之后的行星轮架最大应力值降低了约19%,侧板与中空轴过渡位置的应力集中降低约24%。

图7 改进后的行星轮架及轮轴应力(Pa)分布云图

图8 改进后的内侧板与中空轴过渡位置应力(Pa)云图

(编辑:赵婧)